铝锂合金生产技术发展状况

2015-09-19曾宏凯

曾宏凯

(中色科技股份有限公司,河南 洛阳 471039)

1 研究背景

锂(Li)是最轻的金属,密度仅为0.534g/cm3。在铝合金中添加质量分数为1%的锂,可使合金的密度下降3%、弹性模量上升5%。所以铝锂合金作为一种低密度、高弹性模量、高比强度及比刚度的合金,在航空航天领域具有广阔的应用前景。例如空客和波音,都在最新生产的商用客机上越来越多的采用了铝锂合金。空客A320的地板梁、地板支柱、座椅支撑轨道、机身支架、翼弦肋骨等部件都采用了铝锂合金构件,很好的达到了减重的目的。

但锂又是化学性质最活泼的碱金属,容易与除铁以外的任意一种金属熔合,与氧、氮等均能化合,是唯一与氮在室温下可发生反应,生成氮化锂(Li3N)的碱金属。锂与一些常见物质发生反应的化学反应方程式如下:

4 Li+O2=2 Li2O(反应条件:自发反应,或者加热、点燃,燃烧猛烈)

6 Li+N2=2 Li3N(反应条件:自发反应,或者加热、点燃)

2 Li+2 H2O=2 LiOH+H2↑(反应现象:锂浮动在水面上,迅速反应,放出氢气)

锂的这些特殊性质,给生产和应用铝锂合金带来了很多需要研究和解决的问题。

2 铝锂合金国际研究状况

国际上对铝锂合金的研究经历了三个阶段,其产品也相应的被划分为三代[1]。

德国在1924年开发出一种含锂的铝合金,开始了人们对铝锂合金的研究工作。但被世人熟知和承认是第一代铝锂合金的却是二十世纪50、60年代以美国研制的2020合金和前苏联研制的1230合金。

二十世纪70至80年代,各国开发出了低密度、中高强度、且耐损伤的较为成熟的铝锂合金产品。具有代表性的有前苏联研制的1420合金、美国和英国研制的2090合金、法国研制的2091合金等,被称为第二代铝锂合金。但这些合金的各向异性严重,塑韧性水平较低,可焊性较差,综合性能较7xxx系超高强铝合金有一定差距,没有得到较大范围的推广应用。

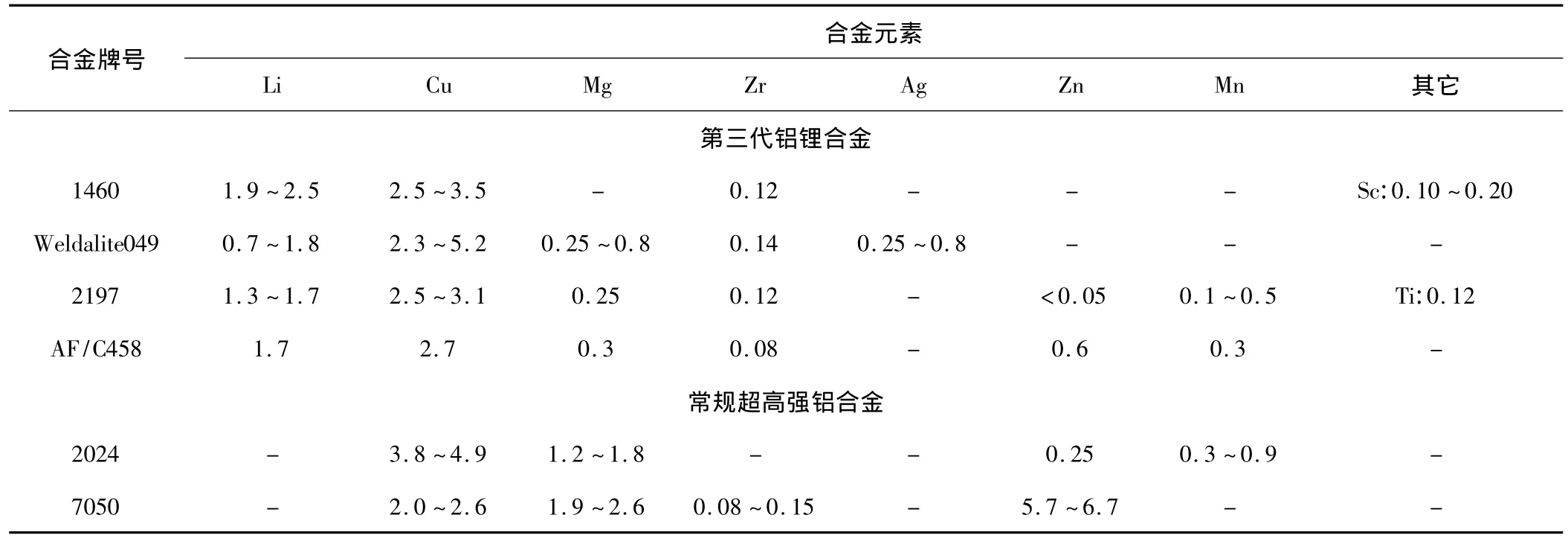

针对第二代铝锂合金的问题,二十世纪90年代以后,各国陆续开发出了高强可焊的1460及Weldalite系列合金、高韧的2197合金、低各向异性的AF/C-458合金等。在合金成分设计上,降低了Li含量,而增加了 Cu含量,并添加 Ag、Mn、Zn新的合金元素。在性能水平上,较以往铝锂合金都有了较大幅度的提高。且铝锂合金铸锭尺寸有大幅度增加,圆铸锭最大可生产直径为Φ500mm的铸锭,扁铸锭最大可生产400mm(厚)×1400mm(宽)的铸锭,单块铸锭最大重量可达25t。

表1是具有代表性的第三代铝锂合金以及应用较多的2xxx和7xxx系典型铝合金化学成分表。表2是具有代表性的第三代铝锂合金典型性能表。

表1 典型第三代铝锂合金及超高强铝合金的化学成分(wt.%)Tab.1 Chemical composition of representative third-generation Al-Li alloys and ultra-high strength aluminum alloys

表2 典型第三代铝锂合金典型性能Tab.2 Typical properties of representative third - generation Al-Li alloys

3 铝锂合金国内研究状况

我国铝锂合金研究起步于上世纪60年代初。最早由东北轻合金加工厂仿制原苏联的2020合金,但未能实现工业生产和应用[2]。

进入二十世纪80年代,国家制定“七五”计划,决定由中南大学、西南铝业(集团)有限责任公司、航天材料及工艺研究所和北京航空材料研究院联合开始研制铝锂合金,并试制成功了2A97合金。

进入二十世纪90年代后,我国对铝锂合金研究生产工作加大投入。先是在西南铝建成了1t级别的铝锂合金半连续熔铸机组,随后又从俄罗斯引进6t级别的铝锂合金工业化熔铸生产线,并针对我国航空航天事业发展的需求,制定以1420合金、2090合金和2195合金为目标合金开展研究,成功生产出了直径范围Φ310~Φ450mm的圆锭和300mm(厚)×1200mm(宽)的扁锭,且铸锭的低倍、高倍组织检测和氢、钠主要杂质含量分析结果均满足技术要求。

近年来,随着我国航空航天事业的飞速发展,对轻质航材不断提出新的要求,并且对这种材料的需求量也在不断增加。国家及很多科研单位、铝加工企业都进一步加大对铝锂合金研究的投入。我国铝锂合金研究开发的基础已基本建立,其规模和水平达到美、俄等国90年代初的水平,尤其是在含稀土的铝锂合金研究等方面形成了一定特色。

4 铝锂合金主要生产方法

铝锂合金的制造方法主要有熔炼铸造法、喷射沉积成形法、电磁模拟微重力冶金法、熔盐电解法等[3]。

熔炼铸造法是铝锂合金的主要生产方法,生产工艺与传统铝合金熔炼及半连续铸造法基本相同。其成本低,可获得较大尺寸的铸锭,也是目前世界上如美国的 Alcoa公司、英国的 Alcan公司、法国的Pechiney公司、俄罗斯等普遍采用的生产铝锂合金的方法。

喷射沉积成形法是用氩气喷吹金属熔体使其雾化,产生10~500μm的液滴,这些液滴快速沉积在旋转的锥形结晶器表面,熔体被迅速冷却凝固。此方法制造的合金有较好的延展性、刚度、抗疲劳性和裂纹扩展性能,但生产成本较高,可生产的单块铸锭尺寸较小。

电磁模拟微重力冶金法是利用电磁设备,在地面上模拟微重力环境进行合金的熔炼。此方法由于克服重力影响,降低因合金元素体积质量引起的偏析和弥散不均匀性,从而形成颗粒弥散较好的合金。但受设备容积的影响,此方法可生产的单块铸锭尺寸较小,且生产和设备维护成本高。

熔盐电解法是以金属铝为阴极,以锂盐溶解液为电解质,在阴极上一次合金化直接生成铝锂合金。这种方法可获得锂含量较高的合金,工艺流程简单、基本无金属烧损等优点。但容易在铝表面富集锂,合金内锂及其它合金元素的扩散不均匀,难以得到满足实际使用性能要求的铸锭。

目前,铝锂合金主要用于制造航空航天飞行器,而航空航天飞行器发展的趋势是不断增加其吨位和尺寸,例如空客 A380,飞机自重达 276.8t,机长达72.75m,翼展达79.75m,机身内铝锂合金构件单件重量可达0.5t。按照航空用结构材料加工成品率5%左右进行估算,单块铝锂合金铸锭的重量需要约10t。要得到如此大重量且合金成分均匀性及综合使用性能满足航空航天使用要求的铸锭,同时生产成本控制水平贴合工业化生产实际,最适合的生产方法就是熔炼铸造法[4]。

5 熔炼铸造法的生产技术难点及改进发展方向

铝锂合金熔炼铸造法的生产工艺与传统铝合金熔炼及半连续铸造方法类似,主要生产工艺流程为:合金配料→熔铝炉对原料进行熔化→扒渣→加金属镁→搅拌、扒渣→加锂→成分调整→转入静置炉对熔体进行静置处理→成分调整→扒渣、精炼→立式半连续铸造→均热。

但因为在合金熔体中添加锂这种特殊的合金元素,使得铝锂合金的熔炼铸造生产产生一些特殊的技术难点。针对这些技术难点研究人员进行了大量研究,提出了相应的解决办法,不断改进生产工艺,促进铝锂合金生产技术的发展。主要技术难点及改进方法如下[5]:

5.1 防止锂燃烧及控制合金化学成分

因锂化学性质活泼,与空气中的氧、氮等均能发生燃烧反应,在熔炼过程中,需特别注意防止锂的燃烧和损失,以控制合金化学成分。为此,合金熔化和添加锂调整成分时,均应在隔绝空气的环境中操作。目前多采用有氩气保护的电加热炉对铝锭、中间合金锭和锂锭进行熔化。

5.2 铝锂合金熔体精炼技术

合金中的镁、锂使得熔体极易吸氢,这些氢在铸锭中以分子、原子和化合物形态存在,铸造过程中,由于金属凝固,大量氢将逸出。由于铝锂合金的凝固区具有液-固区宽而固-液区窄的特点,氢来不及逸出金属熔体而形成疏松和气孔。降低熔体中的氢含量,是铝锂合金熔体精炼的主要任务。

2000年之前,国内外对铝锂合金熔体多采用真空精炼的方法。但因真空精炼炉容量受限制,难以满足大重量铸锭生产要求。最近十年新建的铝锂合金熔铸生产线多采用氩气保护、电加热的精炼炉进行精炼静置,配合使用合适的精炼剂,除氢效果也能达到真空精炼的除氢效果水平。

5.3 非金属夹杂的控制

铝锂合金的非金属夹杂分为熔剂夹杂和氧化物夹杂,是铝锂合金出现频率很高的一种组织缺陷。采用熔剂保护时,主要夹杂为熔剂夹杂,同时伴随有少许氧化物夹杂;采用氩气保护时,只有氧化物夹杂。

目前采用有氩气保护的过滤装置,对熔体进行过滤去除熔炼过程中的夹杂物。铸造过程中,在铸造机结晶器内覆盖氩气保护结晶器内熔体,防止活泼金属发生反应,保持铸造平稳,避免结晶器中金属液面波动破坏气体保护层,造成与空气接触发生新的反应而引入新的非金属夹杂物。

5.4 冷隔

铝锂合金的冷隔比普通DC铸造铝合金更严重,冷隔层厚度可达20~50mm。主要是由于铝锂合金的导热性低,铸造时的结晶液穴深,凝固过程中固-液区窄而液-固区宽,铸锭在结晶器中停留的时间增长使结晶凝壳很容易发生重熔,从而形成严重的冷隔。

为了减轻冷隔层,需严格控制铸造温度和冷却速度,适当提高浇注速度,减少铸锭在结晶器中停留时间。还可采用局部润滑以减少铸锭和结晶器之间的摩擦。

5.5 铸造裂纹

铝锂合金因加入锂后,增大了弹性模量,降低导热率,所以增加了铸造热应力,使其有较强的应力集中敏感性。铸锭严重表面缺陷(如冷隔等),为应力集中引发裂纹创造了条件。

为了减少铸锭开裂,应对合金熔体温度、铸造速度、冷却速度、结晶器内液位高度及液面平稳度等铸造参数进行优化配置,改善表面质量,减少裂纹源。尽可能地降低合金中钠含量,严格控制合金的主成分元素和杂质含量及比例,为此可采用重熔用精铝锭和锂锭等高纯度原料,以减少原料中杂质的引入而控制最终熔体的杂质含量。

6 总结

随着航空航天事业的发展,铝锂合金因其优异的性能将得到越来越广泛的应用。为满足市场对铝锂合金越来越多的需求,要求我们研究和发展更加安全、稳定、经济的铝锂合金生产工艺技术。

[1]霍红庆,郝维新,耿桂宏,达道安.航天轻型结构材料——铝锂合金的发展[J].真空与低温,2005,11(2):63 ~69.

[2]王浩军,史春玲,贾志强,曾卫东.铝锂合金的发展及研究现状[J].材料热处理技术,2012,41(14):82 ~85.

[3]范云强,谢绍俊,罗杰,蒲强亨.1420铝锂合金DC铸造的常见缺陷[J].特种铸造及有色合金,2000,2:25 ~27.

[4]呙永林,范云强,罗杰,李政.熔铸工艺对1420铝锂合金铸锭氢含量的影响[J].铝加工,2001,24(1):15~17.

[5]CindieGiummarra, BruceThomas,Roberto J. Rioja. NEW ALUMINUM LITHIUM ALLOYS FOR AEROSPACE APPLICATIONS[A].ProceedingsoftheLightMetalsTechnologyConference[C].2007.