马氏体不锈钢14Cr17Ni2轧材的工艺优化

2015-08-20杨云志徐咏梅刘洪波刘向军

杨云志,徐咏梅,刘洪波,刘向军

(北满特殊钢有限责任公司,黑龙江 齐齐哈尔161041)

14Cr17Ni2是马氏体不锈钢中强度与韧性匹配较好的钢种之一,该钢种是在Cr17型不锈钢的基础上加入1.5%~2.5%的镍而形成铬镍马氏体不锈钢,由于镍的加入提高了钢的耐蚀性和塑韧性。按金相组织分类,14Cr17Ni2钢属于马氏体-铁素体型不锈钢,其化学成分的微小波动就会导致钢的组织性能产生较大的变化,同时钢的热加工难度较大,在实际热加工变形过程中易产生表面裂纹等缺陷。

1 14Cr17Ni2轧制裂纹

1.1 14Cr17Ni2轧材工艺流程

电炉+AOD+LF+VD→浇注→钢锭退火→钢锭加热→825轧制方坯→退火→钢坯修磨→650轧制成材→退火→修磨→检验、入库。

1.2 14Cr17Ni2轧制开坯裂纹

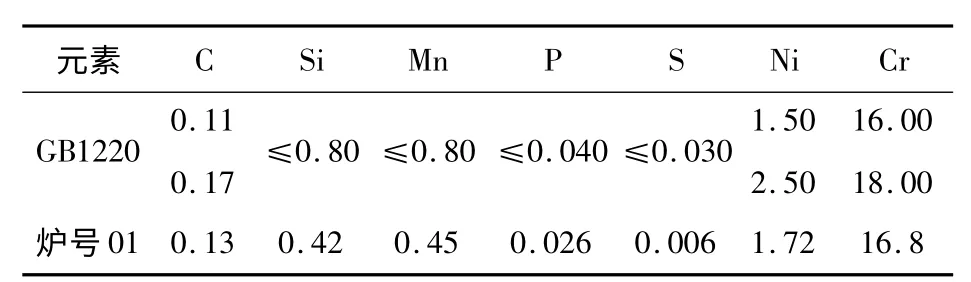

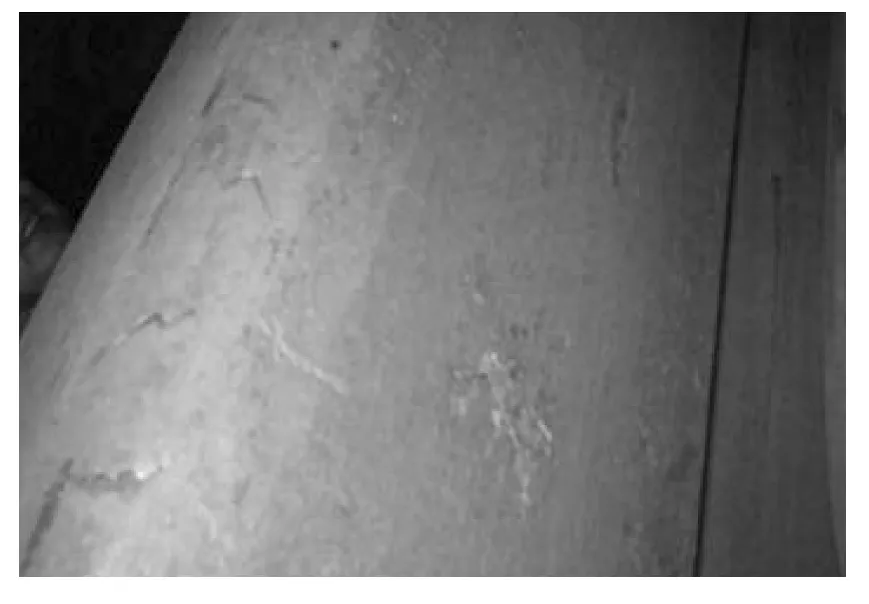

电炉+LF+VD冶炼浇注3.15t钢锭,化学成分满足技术要求,如表1所示。退火后检查钢锭表面良好,未见裂纹缺陷,如图1所示。825轧机开245mm方坯时,14Cr17Ni2钢的塑性非常差,方坯表面出现较多的横向裂纹,特别是角部裂纹非常严重,有个别裂纹严重的钢坯已经无清理价值,直接报废,如图2所示。

表1 14Cr17Ni2化学成分

2 14Cr17Ni2轧制裂纹分析

图1 3.15t钢锭

图2 245mm方坯裂纹

文献1表明,14Cr17Ni2钢的塑性好坏主要与钢中δ铁素体含量相关,δ铁素体含量超过20%则塑性急剧下降。而δ铁素体含量的多少是由钢中奥氏体形成元素和铁素体形成元素即[Cr]当量/[Ni]当量决定,其组织对钢中主要元素含量的波动极其敏感。另一方面,轧制加热温度对铁素体同样具有显著的影响。

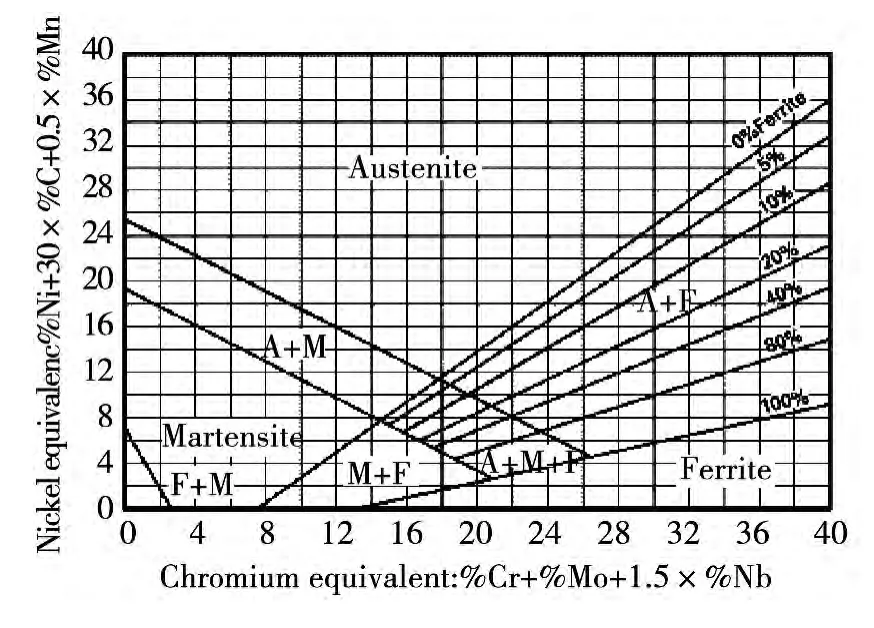

根据Themor Calere热力学软件预测14Cr17Ni2钢的合金相及相组成(图3、图4),以及Schaefier不锈钢平衡组织图(图5),对14Cr17Ni2钢中主要元素采用经验公式计算钢的铬当量和镍当量,可以测算出炉号“01”钢中的δ铁素体含量在20%~30%之间。所用的铬镍当量经验公式分别为:

文献2表明,当14Cr17Ni2钢中[Cr]当量/[Ni]当量>2.5时,轧制的钢坯表面即开始出现裂纹,当超过2.65时将产生严重裂纹。从图3、图4可以看出,当加热温度超过1 000℃时,随着加热温度的升高,14Cr17Ni2钢中的奥氏体相数量开始下降,而δ铁素体相数量出现增长趋势,钢中面心立方结构的奥氏体塑性优于体心立方结构的铁素体,铁素体组织的大量存在严重降低了钢的热塑性。

图3 14Cr17Ni2相图

图4 14Cr17Ni2相质量分数与温度的关系

图5 Schaefier不锈钢组织状态图

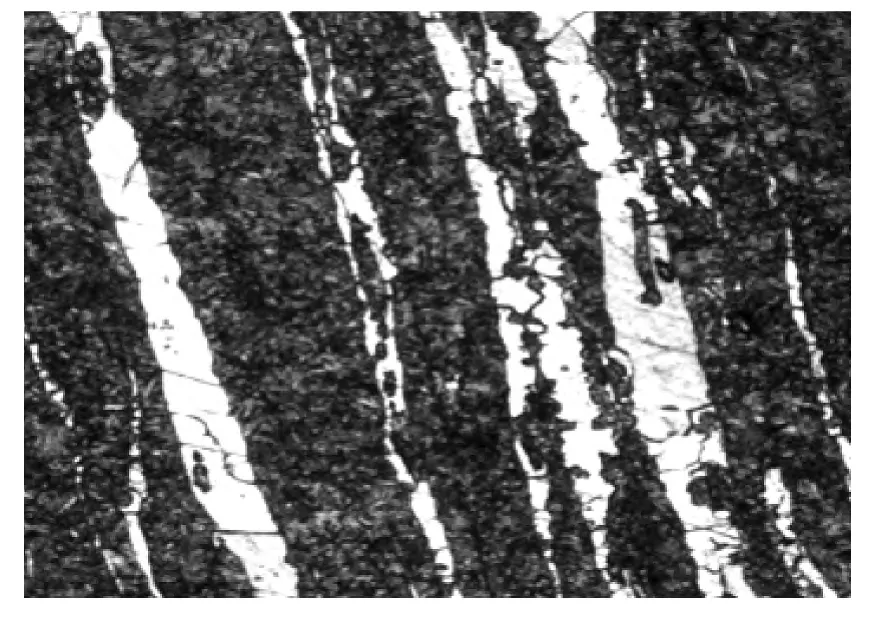

通过经验公式(1)、(2)计算,炉号“01”14Cr17Ni2钢的[Cr]当量=17.43;[Ni]当量=5.945;[Cr]当量/[Ni]当量=2.93,钢锭轧制开坯的加热温度为1 200℃。从产生表面裂纹的245mm方坯切取金相试样,在德国蔡司公司Axio Imager A2m万能材料显微镜下观察,钢中δ铁素体相含量为24.3%(如图6所示)。

图6 δ铁素体24.3%200X

为改善钢的热塑性,合理控制钢中的δ铁素体含量,避免钢材轧制时出现裂纹。应从两方面入手:(1)对化学成分进行重新设计,优化主要元素含量,降低[Cr]当量/[Ni]当量,减少钢中的δ铁素体含量。(2)适当降低钢锭加热温度,杜绝长时间加热,避免钢中δ铁素体相的增多。

3 工艺改进试验

根据上述分析检验,在技术条件要求范围内,对钢的化学成分进行了重新设计,即提高钢中奥氏体形成元素碳、镍、锰含量,降低铁素体形成元素铬、硅含量,减少钢的[Cr]当量/[Ni]当量。

3.1 优化后14Cr17Ni2钢的熔炼成分

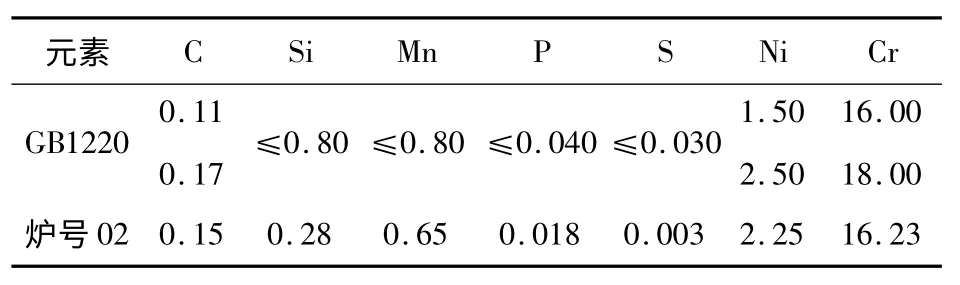

优化内控成分后,再次炼钢。14Cr17Ni2钢的熔炼成分如表2。由经验公式(1)、(2)计算可知,炉号“02”14Cr17Ni2钢的[Cr]当量=16.65;[Ni]当量=7.075;[Cr]当量/[Ni]当量=2.35。

表2 14Cr17Ni2化学成分

3.2 验证钢锭加热温度对钢中δ铁素体含量的影响

为进一步验证钢锭加热温度对钢中δ铁素体含量的影响,对炉号“02”的10支钢锭选取了1 180℃和1 250℃两个温度进行加热后轧制,其中,6支加热温度为1 180℃,4支钢锭加热温度为1 250℃。经825轧机轧制245mm方坯后,方坯表面均未出现裂纹。对两种加热温度制度轧制的方坯取样检验,1 180℃加热轧制的钢坯中δ铁素体含量为6.3%(如图7),1 250℃加热轧制的钢坯中δ铁素体含量为10.3%(如图8所示)。

图7 δ铁素体6.3%200X

图8 δ铁素体10.3%200X

3.3 确定14Cr17Ni2钢的生产工艺

根据炉号“02”的试验情况,对14Cr17Ni2钢的生产工艺进一步优化,设计了电炉炼钢的内控化学成分,进而控制钢中的δ铁素体含量,如表3所示。同时,钢锭的加热温度为1 170±10℃,钢锭透烧后立即轧制,避免钢锭在高温下长时间加热导致钢中δ铁素体含量增多,降低钢的塑性而导致钢材开裂。按照优化后的工艺组织生产,14Cr17Ni2钢锭在825轧制开坯及后续650连轧成材时均未出现裂纹。

表3 14Cr17Ni2化学成分内控设计

4 结论

(1)14Cr17Ni2钢产生轧制裂纹主要因素是钢中的δ铁素体含量偏高,导致钢的塑性变差造成。因此要改善热加工性能,提高钢材的表面质量,应尽量减少钢中的δ铁素体含量。当钢中δ铁素体含量不超过10%,钢的塑性良好,不易出现裂纹。

(2)14Cr17Ni2钢中的δ铁素体含量主要取决于奥氏体形成元素与铁素体形成元素的比例,即[Cr]当量/[Ni]当量。在标准成分范围内,[Cr]当量/[Ni]当量越小,钢中的δ铁素体相含量越少。

(3)14Cr17Ni2钢中的δ铁素体含量与加热制度相关,随着加热温度的提高,加热时间的延长,钢中δ铁素体相含量增多,并聚集长大。轧制加热温度不得超过1 170℃,透烧后立即轧制。

[1]宛农,董建新.14Cr17Ni2不锈钢平衡组织的预测及控制动力工程,2005,6.

[2]陈攀全,习家容等.14Cr17Ni2钢大型材生产工艺改进特钢技术,2012,4.

[3]褚卫民.化学成分对1Cr17Ni2钢金相组织和力学性能的影响。动力工程,2000,4.

[4]康喜范,吴玖,杨长强,等.不锈钢实用手册.