汽车排气系统吊钩位置优化

2015-08-07李春楠梁婷婷周健何森东

李春楠梁婷婷周 健何森东

(1.中国汽车技术研究中心汽车工程研究院,天津 300000;2.广西艾盛创制科技有限公司,广西 柳州 545001)

汽车排气系统吊钩位置优化

李春楠1梁婷婷2周 健1何森东1

(1.中国汽车技术研究中心汽车工程研究院,天津 300000;2.广西艾盛创制科技有限公司,广西 柳州 545001)

汽车排气系统吊钩振动通过减震橡胶吊耳与车身相连,利用HYPERMESH和MSC.NASTRAN软件对排气系统进行有限元建模以及其模态分析,并根据平均驱动自由度位移(ADDOFD)法对排气系统吊钩位置进行了优化,最后结合LMS软件实际振动测试进行验证。

排气系统;模态分析;吊钩位置;平均驱动自由度位移法

随着中国社会经济水平的提高,汽车产品越来越多的走进了我们的生活,随之而来的是人们对汽车各种越来越高的要求,其中NVH[Noise(噪声)、Vibration(振动)、Harshness(不舒适性)][1]逐步变成人们关心的话题。汽车排气系统作为NVH主要影响因素之一,受到了学术界的广泛重视,其主要影响是在发动机排气过程中产生的振动传递至排气吊钩然后通过减震橡胶吊耳能量衰减,最后传递至车身,使车内驾乘人员感受到排气系统带来的振动与噪声,因此如何合理化布置排气吊钩,使其振动能量最少的传递至车身成为了排气系统前期设计的重点关注项目。

1 排气系统模态分析

1.1 排气系统有限元模型的建立

(1)主副消声器筒体、催化转化器和管体采用壳单元shell进行网格划分,并完成厚度和材料信息定义;

(2)法兰连接处用rbe2刚性单元连接;

(3)吊钩采用采用PSOLID单元;

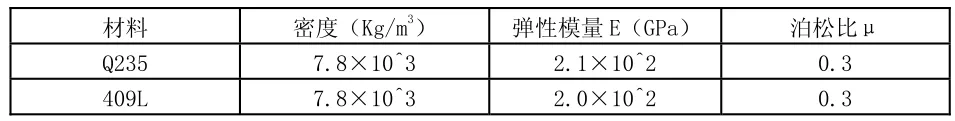

(4)金属材料参数如下表1。

表1 排气系统金属材料特性

完成后的有限元模型如图1所示。

图1 排气系统有限元模型

1.2 排气系统有限元模型模态计算及结果

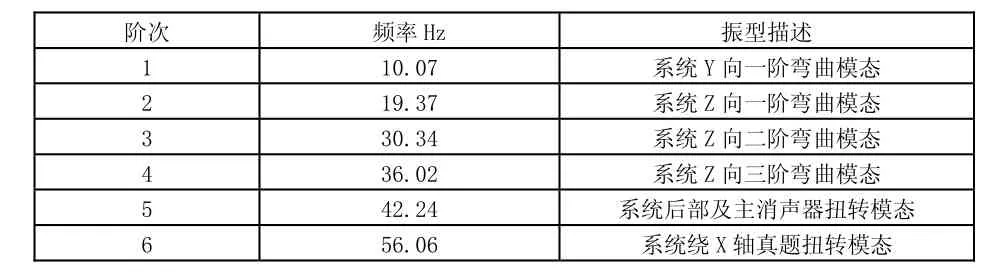

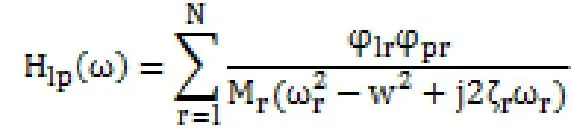

模态分析时整个模型系统完全自由,对悬挂点位置、法兰不施加约束。采用MSC Nastran SOL103求解器,应用Lanczos(兰索斯法)算法[2-3]提取其结构模态,提取200Hz以内的非零模态,分析结果见表2,主要振型图见图2。

表2 模态分析结果

图2 模态振型图

以上计算结果表明,该排气系统主要弯曲模态与扭转模态完全可以避开在发动机(四缸)怠速频率范围内25Hz~28Hz,符合排气系统模态设计要求,因此笔者将在此基础上进行排气系统吊钩位置分析。

因为忽略了翼缘板对钢腹板的遮挡作用,所以对模型横向的温度加载是对称的,模型x轴方向的变形也是对称的。模型在15:00混凝土翼缘板两边缘达到最大横向位移0.75 mm。

2 排气系统吊钩位置分析

2.1 平均驱动自由度位移(ADDOFD)法

采用(ADDOFD)法[2]选出模态振动较小的部位设置悬挂吊钩位置,减小其振动的能量传递至车身,最大程度上避免排气系统模态与整车发生共振,其相关理论:

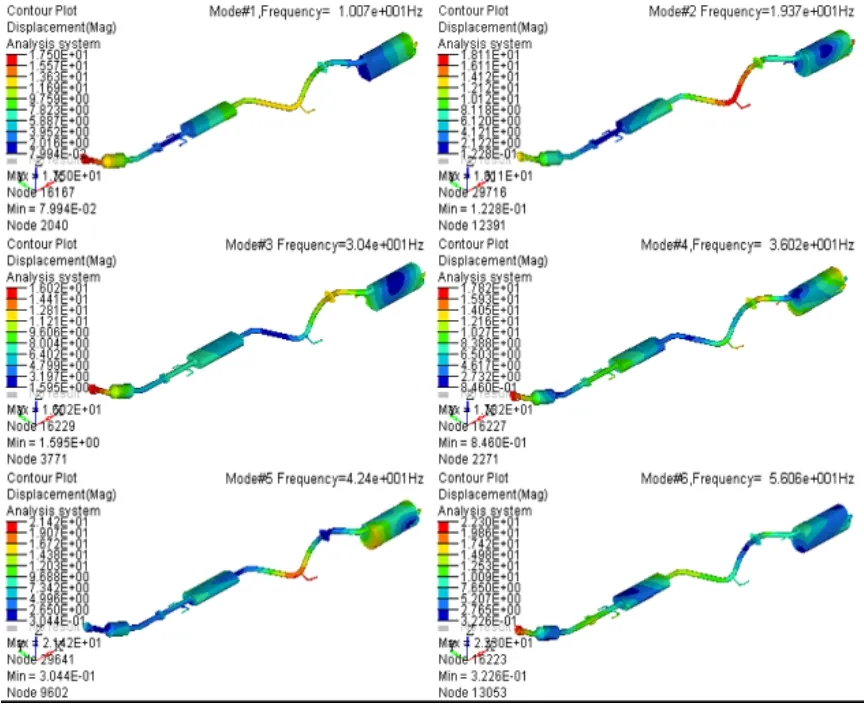

假设单点激励,根据多自由度系统模态分析理论,响应点和激励点p之间的频率响函数为:

其中,是个测点,第r个模态振型系数

Mr和ζr分别是模态质量,模态阻尼比,如果激励力的频率为ωr,则近似的有:

对于线性系统,位移响应得幅值和频率响应函数的幅值成正比,进一步假设振型以质量矩阵归一化,各阶的模态阻尼近似相等,则:

定义第j 个自由度的平均驱动自由度位移(Average Driving DOF Displacement)为:

ADDOFD(j)可以用来预测j自由度在一般激励情况下(在某个频率范围内的所有模态均被激发)的位移响应的相应大小。本方法也常应用于模态试验中对实验模型要求较高的情况。如果仅仅测试一阶模态,则平均驱动自由度位移最小点位于这一阶模型的节点处。

2.2 排气系统吊钩位置分析

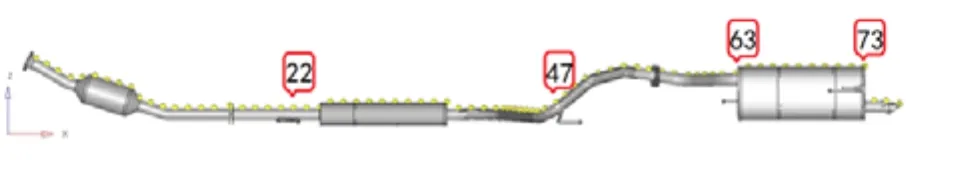

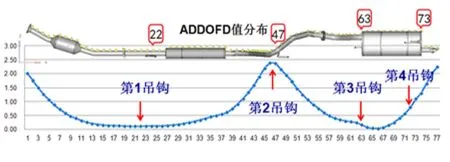

在排气系统FEM数模波纹管出气口段开始每间隔50mm选取一个节点重新编号,以便对吊钩位置进行标记,该排气系统共计标记76个节点,其中吊钩初始设计位置为节点编号22、47、63、73如图3所示。

图3 吊钩位置

通过平均驱动自由度位移(ADDOFD)法计算,计算排气系统200Hz以内自由模态,并通过后处理软件将各阶次振型位移输出,然后计权累加,结果如图4所示。

图4 ADDOFD

由图4曲线与吊钩实际位置对比可知,该排气系统吊钩2布置位置处于曲线峰值,排气系统吊钩应该是在图4曲线波谷或接近波谷的那些点,尽量避免选择那些位于波峰的点,因此需要重新布置。

3 优化与验证

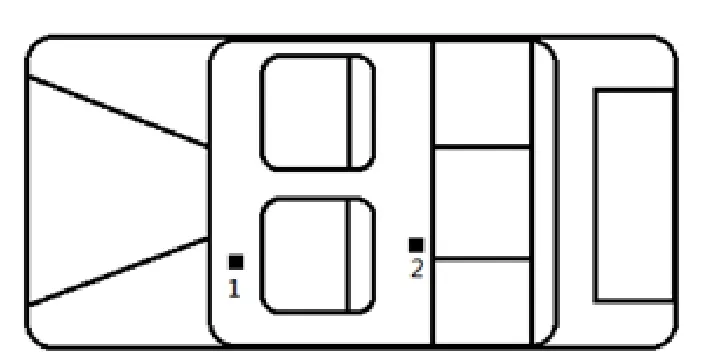

根据以上分析结果,在满足车身对排气系统主消支返力的前提下,建议将排气系统吊钩2位置沿系统坐标—X方向平移500mm,并通过LMS测试设备验证优化前后车内振动。测试时在车内驾乘人员脚底地板位置布置振动传感器如图5所示,然后进行三档全油门加速工况车内振动测试,优化前原状态,测试结果如图6、图7所示。

图5 车内振动测试点示意图

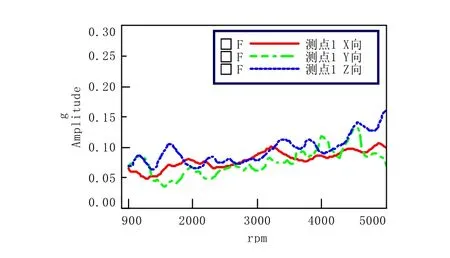

图6 测点1原状态测试数据

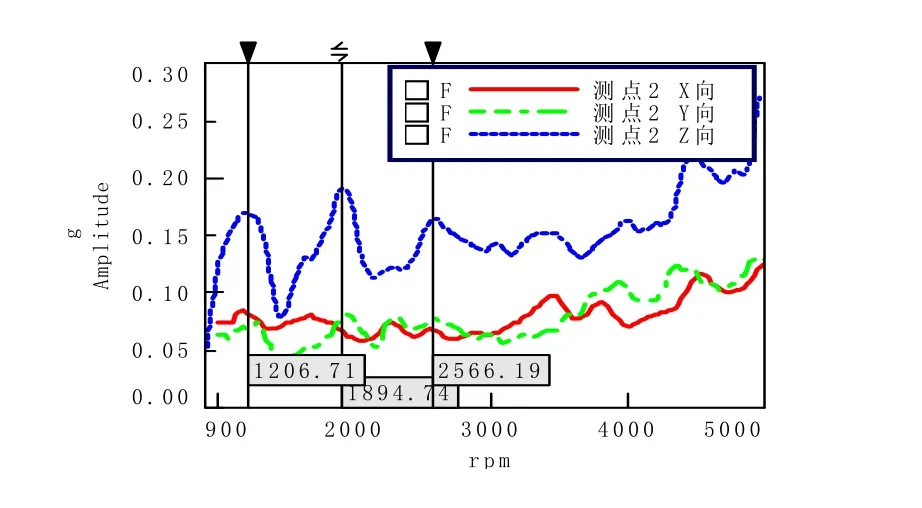

图7 测点2原状态测试数据

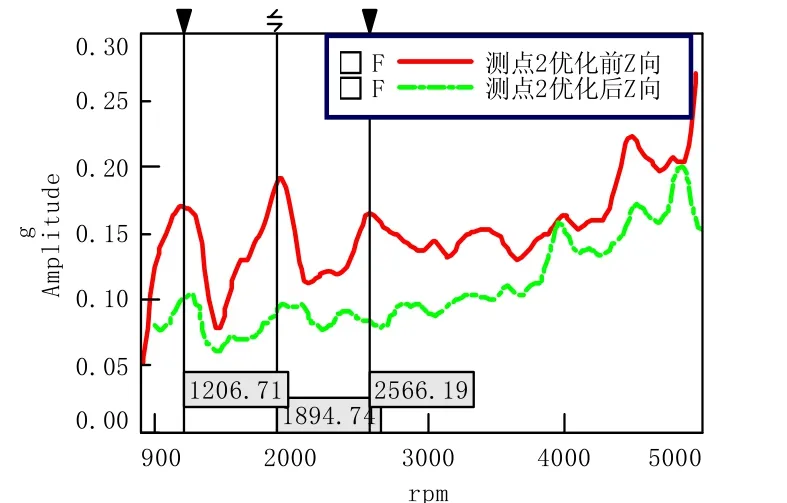

由图8可知,测点2在优化后曲线较为平滑,1200、1900、2500r/min左右峰值基本消除,表明优化后车内地板振动明显降低。综上所述,该排气系统吊钩2位置沿系统坐标—X方向平移500mm使车内振动得到明显改善。

4 结论

针对排气系统对车内振动影响问题,通过对排气系统模态仿真,对排气系统悬挂点位置进行优化。测试结果表明:排气系统通过悬挂点传递振动是影响车内振动得重要因素之一,并对悬挂点附近车内振动有较大影响,通过优化排气系统悬挂点位置能有效降低车内振动。

[1] 庞剑,谌刚,何华.汽车噪声与振动理论与应用[M].北京:北京理工大学出版社,2006.

[2] 傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000.

[3] 杨万里,陈燕,邓小龙.乘用车排气系统模态分析数值模型研究[J].三峡大学学报:自然科学版,2005,1(4):345-347.

由图6~图7可知,测点2优化前Z向振动较大,且于,1200、1900、2500r/min左右存在明显峰值,表明在此转速下驾乘人员可以明显感受到强烈的振动,采用优化方案后在此进行三档全油门加速工。况车内振动测试,测点2测试结果如图8所示。

Automobile exhaust system hook location optimization

automobile exhaust system hook is connected to the body by vibration damping rubber, using HYPERMESH and MSC. NASTRAN to build exhaust system FEM and its modal analysis, and according to the average driving DOF displacement (ADDOFD) method to optimize the location of the exhaust system hook, Finally combined with LMS software actual vibration testing for validation.

Exhaust system; modal analysis; hook position; ADDOFD

图8 测点2优化方案测试数据

U464

A

1008-1151(2015)01-0082-03

2014-12-11

李春楠,中国汽车技术研究中心汽车工程研究院NVH研发工程师。