水平带法兰三通阀体多向模锻工艺研究

2015-07-31任运来曹峰华牛龙江

任运来, 曹峰华, 任 杰, 牛龙江

(上海电机学院 机械学院,上海201306)

阀门是石油开采、石油化工以及电站装备上的重要部件,随着装备制造业的发展,其需求量愈来愈大。阀体作为阀门上最重要的零件,起着承压、支撑的重要作用,其技术质量的优劣决定着组装后阀门的技术等级。阀体的传统生产形式是铸造,虽有易于成形,造价低的优点,但铸件内部不可避免地存在着疏松、孔隙缺陷[1]。这些缺陷在高温、高压下易造成阀体渗漏,难以满足不断提高的安全性、可靠性的要求。

为提高阀门的技术性能,阀体的制坯已由铸造工艺变为锻造工艺[2]。相比而言,锻造的阀体组织致密无渗漏、承压高、体积小。目前,应用的锻造工艺主要有常规模锻和自由锻,前者用于大批量生产,后者用于小批量生产。生产实践表明,针对一些特殊形状的阀体锻件上述两种锻造工艺同样也存在诸多不足,不但材料利用率低[3-4],后续机加工量大,而且还会使切断的金属流线暴露于内外表面,在高温、潮湿的环境下,或酸性、潮湿的环境下,发生应力腐蚀,造成事故。为克服现有锻造工艺的不足,阀体的制坯正逐渐采用多向模锻技术。多向模锻是在模锻液压机上,利用多分模面的组合模锻,使加热的毛坯在压机上一次行程作用下,形成无毛边、无模锻斜度(或很小)和形状复杂的多向孔穴锻件的一种专用工艺[5-6]。它综合了挤压和模锻的优点,克服了传统锻压设备加工的局限性和效率低等弱点。可加工其他锻压方法无法加工的锻件,是一种理想的加工精密、节能省材的锻造技术。

与其他模锻方法相比,多向模锻有如下特点:① 可成形中空且外表面带有凸台的复杂锻件[7];② 可设置多个分模面,能成形外壁具有多方向枝芽的复杂锻件;③ 锻件形状尺寸更接近零件,材料利用率高,机械加工量少;④ 锻件流线完整,抗应力腐蚀好,疲劳强度高;⑤ 材料在强烈的三向压应力条件下成形,可显著提高材料热塑性,一次变形量可以很大,这对变形温度区间小的低塑性材料的成形具有重要意义。由于多向模锻可以锻出零件的内孔和侧孔,故提高了材料利用率,减少切削加工[8-9]。因此,多向模锻生产出来的阀体纤维流线完整,分布合理,可获得高性能的阀体制件[10]。

阀体属于中空、外轮廓设有凸台的枝丫零件,适合于利用多向模锻技术成形,由于受到当时的技术与发展阶段的限制,之前文献曾有少量研究介绍[10-12],但是缺少对多向模锻过程中,影响锻件成形质量、载荷力和模具温度的因素进行分析研究,而上述研究的结果在制定阀体多向模锻及其他零件的多向模锻的工艺中,又是不可缺少的。本文进行的正是这方面的研究。

1 带侧法兰三通阀体的多向模锻工艺

1.1 带侧法兰阀体的几何形状特点

带侧法兰阀体主要形状特点如图1所示。它有一个垂直主通道、两个侧通道,主通道直径大,侧通道口处有法兰,左右对称。如果采用普通模锻工艺制造,不仅工步多,材料利用率也很低,仅有60%左右。本文选取石油输送管线中的闸阀阀体作为带侧法兰阀体典型件,其材料为4140钢、质量430kg。

图1 闸阀阀体Fig.1 Gate valve body

1.2 带侧法兰三通阀体多向模锻工艺方案

在利用多向模锻技术成形锻件过程中,各凸模冲头可以多方向独立地向凹模内毛坯施力,凸模冲头的运动顺序和运动行程的大小,可以任意组合。不同凸模冲头运动顺序组合,不同运动行程大小组合,以及不同运动顺序不同运动行程组合,都对锻件成形效果、成形力载荷大小以及模具寿命,有极大地影响。为研究这些影响规律,设计了如下3种成形方案。

方案1 1个垂直、2个水平冲头;动作顺序是垂直冲头先压入,到一定位置后,2个水平冲头同时压入。

方案2 1个垂直冲头,水平为内外双动冲头,每侧2个;动作顺序是垂直冲头先压入,内外双动水平冲头压入至一定位置后,撤出至预定位置,再压入内水平冲头。

方案3 1个垂直、2个水平冲头(与方案1形状不同);动作顺序是垂直冲头压入至一定位置,2个水平冲头同时压入。

2 3种多向模锻工艺方案

利用有限元模拟软件Forge对上述的方案进行热力耦合数值模拟,锻件材料选用的是4140钢,其对应的中国钢号是42CrMo。坯料起始锻造温度为1 150℃,模具初始预热温度设置为250℃,坯料与模具之间采用水基石墨进行润滑,摩擦系数为0.3,模具有坯料之间的热交换系数为11.7kW/(m2·K),坯料、模具与空气的热交换系数为10W/(m2·K),基于模具的对称性特点采用1/4进行模拟,一可提高计算精度,二可减少计算时间。力学模型如图2所示。

2.1 温度分析

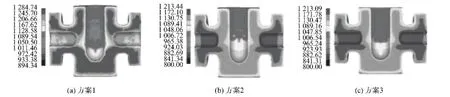

在锻造热成形过程中,需要将金属加热到一定的温度进行成形,获得所需要的形状和尺寸。锻前加热的主要目的是提高金属的塑性,以利于锻件成形;降低变形抗力,以便于减少加工设备的能耗及提高锻模的使用寿命。坯料在加热过程中,金属及合金会发生组织转变,晶粒长大。金属的始端温度高,金属的变形抗力小,塑性高,有利于锻造成形,但温度过高则会产生过热和过烧等缺陷。终端温度过高,锻造停止后,锻件组织会继续长大,导致锻件组织粗大或析出第二相,严重时产生魏氏体组织,降低力学性能。终端温度过低,低于再结晶温度时,会导致锻造加工硬化严重,变形抗力增加,锻造变形困难,容易引起锻件开裂;因此,终端温度应稍高于其再结晶温度50~100℃[13-14]。3种方案的锻件终端温度见图3。

图2 3种方案的力学模型Fig.2 Mechanical mold of three plans

由图3可知,3种方案的锻件终端温度分布基本相似,与模具接触的部分温度较低,这是因为与模具长时间接触热传递导致的;水平孔周边的温度较高,主要因该部分坯料的变形程度较大,变形热效应所至。3种方案最高终端温度如表1所示。

图3 锻件的终端温度Fig.3 Terminal temperature of forgings

表1 锻件最大终端温度Tab.1 Max terminal temperature

由表1可见,3种方案锻件的最高最低温度相差较少,方案1温度较高主要是因为方案1金属变形较剧烈,3种方案对锻件温度影响较小。

2.2 锻件等效应变比较

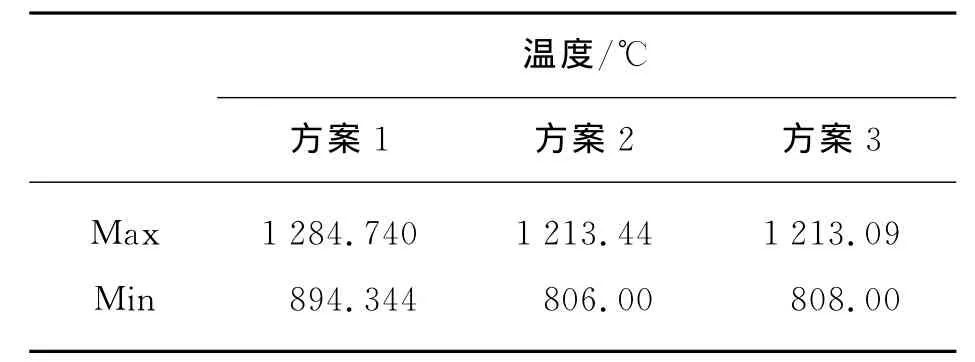

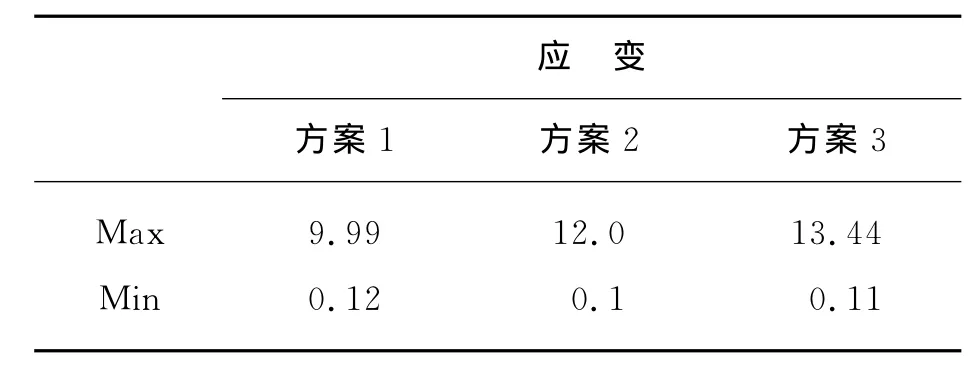

锻件的等效应变反映了金属的变形情况,金属变形越剧烈则等效应变越大,等效应变大可以闭合金属内部的缺陷,等效应变分布越均匀则锻件内部质量越好。3种方案的等效应变分布情况见图4;3种方案锻件最大等效应变如表2所示。

由表2和图4可见,锻件的最大等效应变分布在水平孔处,这表明在此处的金属流动较为剧烈,而锻件的上部和下部变形较少,应变几乎为0,这主要是因锻件形状所致。3种方案比较发现,方案3的等效应变最大,方案2的等效应变次之。

图4 锻件的等效应变Fig.4 Effective strain of forgings

表2 锻件等效应变Tab.2 Effective strain

2.3 锻件的成形质量

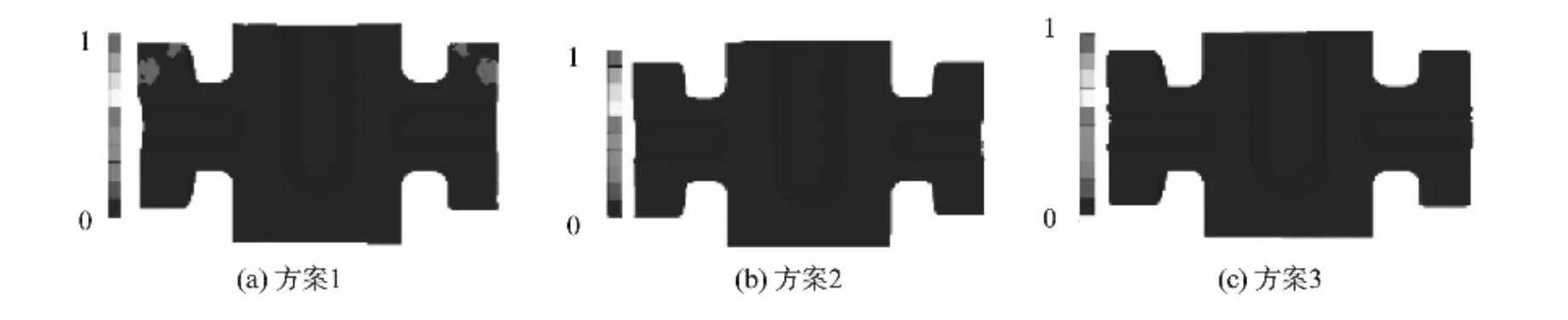

在多向模锻过程中,凸模的动作顺序影响锻件内部材料质点流动和位移场,合理的位移场既能使变形坯料在较小的变形载荷下有序的填满模具型腔,又能避免锻件的表面折叠和内部撕裂。

对大型锻件而言,锻造对钢锭的影响主要有两个方面:① 成形,即将钢锭经济地锻制到接近零件形状和尺寸。② 改善钢锭的内部质量,提高锻件的力学性能和使用性能,改善铸态组织,细化晶粒,改善夹杂物分布等。但是由于成形的工艺设计不当也会产生折叠、褶皱、充填不满等情况,这对锻件的质量是不允许的[15-16]。

3种方案锻件折叠图如图5所示。3种方案锻件充填饱满,方案1由于侧冲头不能很好地控制金属流动,故在端部产生了很大的折叠,方案2、3在金属内部没有折叠现象。

图5 锻件折叠图Fig.5 Folds of forgings

2.4 模具受力分析

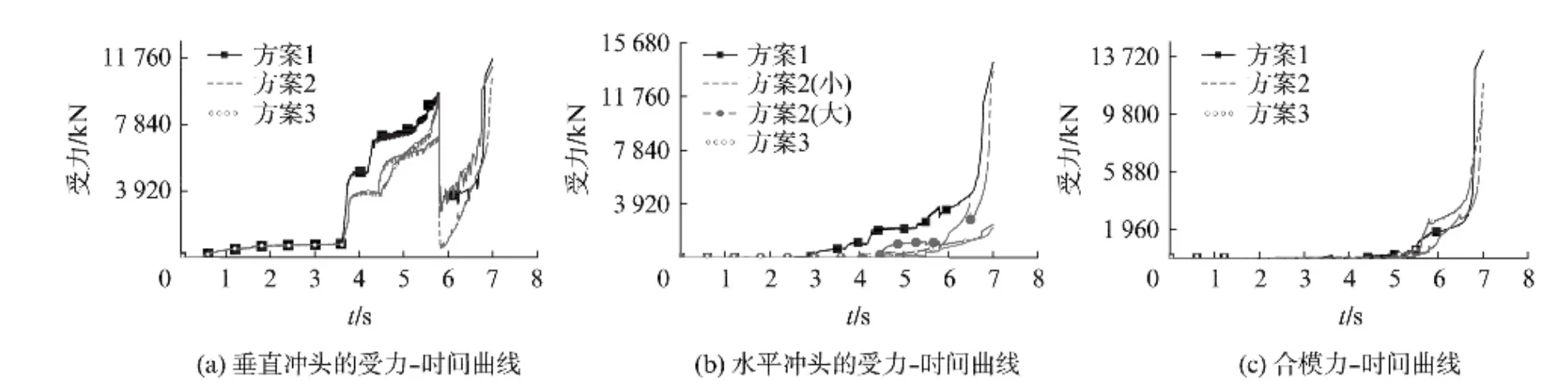

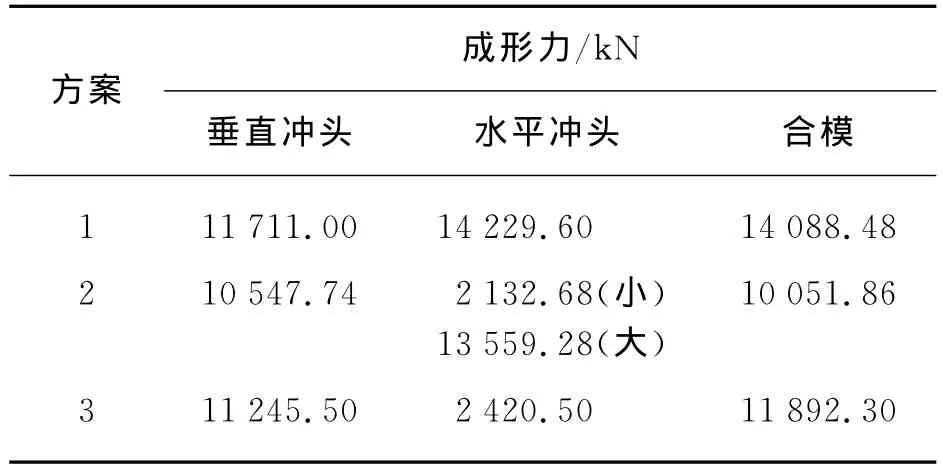

模具的受力大小是评判成型方案优劣的一个重要参考,是选取成形设备、表征成形工艺优汰的依据;同时小的成形力可以减少设备造价,减少运行造价。3种方案的各模具受力如图6所示,最大受力值见表3。

由图6可见,3种方案的模具受力变化趋势大致相似,只是最大成型力的大小略有不同。由表3可见,3种方案的垂直冲头的最大受力相近,表明不同方案对垂直冲头的受力影响较小;水平冲头的受力相差很大,这主要是由水平冲头的作用面积的大小所决定的,其中方案1与方案2水平冲头作用面积是方案3的13.69倍,受力分别为方案3的5.88倍和6.48倍;合模力相差也较大,其中方案1是方案2的1.4倍,方案3是方案2的1.18倍。

3种方案力的载荷相差较大,尤其是水平冲头受力和合模力。从塑性力学的角度分析,影响多向模锻力载荷参数的因素有材料的屈服应力和应力状态。由前面的锻件温度场我们可以看出3种方案的锻件温度相差较小,故材料屈服应力对3种方案的多向模锻受力影响较小,3种方案的力载荷不同主要是受材料应力状态影响所致。

图6 3种方案成形力-时间曲线Fig.6 T-t curves of three kinds of different plans

表3 3种方案下的最大成形力Tab.3 Forming force of three kinds of plans

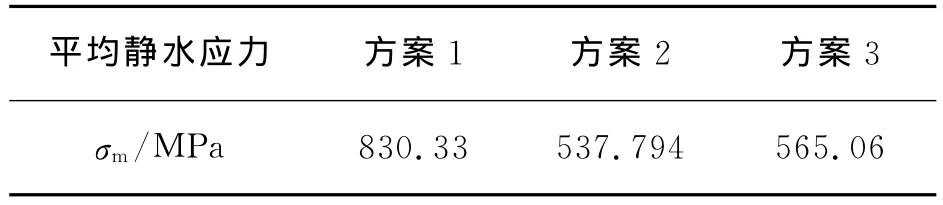

方案1的合模力较大,原因是其锻件内部平均静水应力较大。3种方案的平均静水应力见表4。由表4可知,方案1的静水应力最大,表现在工艺参数上是方案1的合模力最大。在成形过程垂直冲头挤压坯料使坯料在模腔中充填,水平冲头阻碍坯料水平流动,增加了坯料的静水应力。

表4 不同方案下的平均静水应力Tab.4 Average hydrostatic stress of different plans

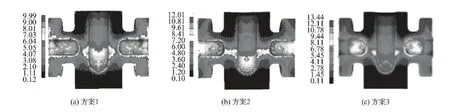

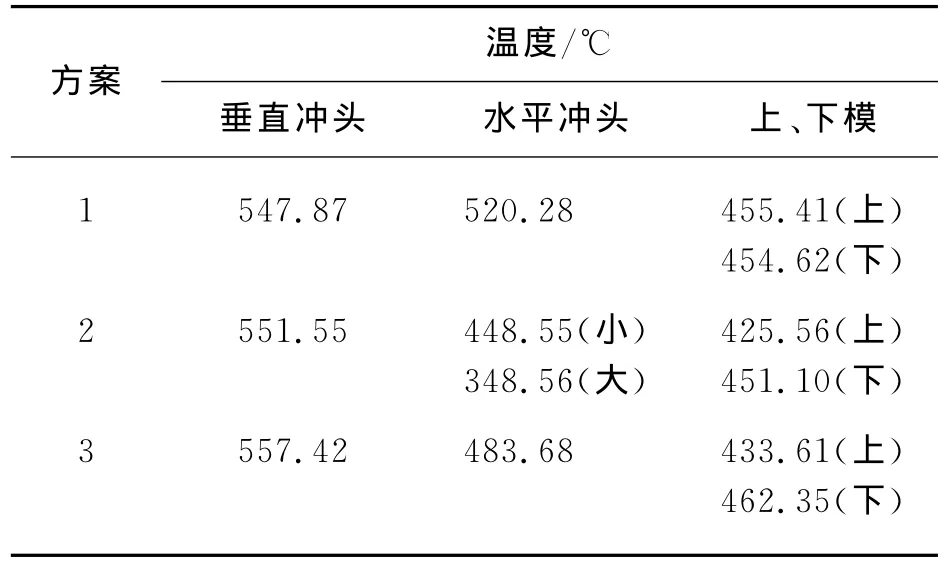

2.5 模具温度比较

模具温度的大小决定了模具的使用寿命;同时,决定该工艺能否用于连续生产,温度越高则模具的寿命越短,制造成本越高。最优方案是保证锻件质量的前提下模具温度越小越好。模具的各温度分布情况如图7所示,具体数值见表5。

由图7可见,冲头的前端温度较高,凹模底部温度较高,主要是因为这几个地方与坯料接触的时间较长。

图7 3种方案下的模具温度分布Fig.7 Temperature distribution of die of three kinds of plans

表5 不同方案下的模具最高温度Tab.5 Max temperature of dies of different plans

表5列出了模具在成形终了时的最高温度,3种方案的垂直冲头最高温度达到550℃左右,这会降低模具寿命。对侧冲头温度,方案2较优。方案1水平冲头最前端与坯料接触时间较长,热传递较多;方案3水平冲头体积较小,故升温较明显;方案2两个水平冲头配合运动,冲头与坯料接触时间减少,热传递较少,最高温度为450℃左右。

影响模具温度升高的因素有模具与坯料的接触时间、接触表面的传热状态,可以通过减少接触时间和对模具进行冷却来降低模具的温度。

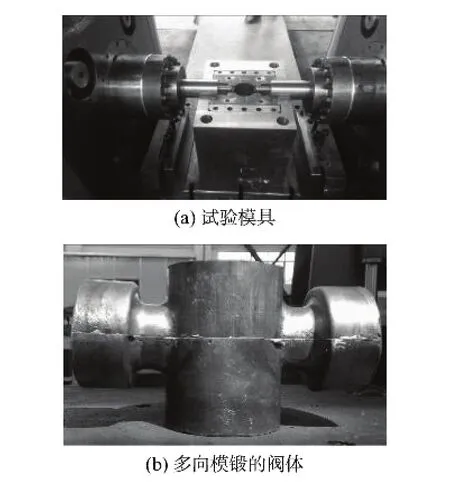

3 实 验

为进一步研究带侧法兰阀体的多向模锻成形工艺,采取方案2进行了1∶3样件的成形试验,图8分别是试验模具与多向模锻后的锻件。试验结果表明,多向模锻的成形效果好,材料利用率可达85%以上。

图8 1∶3样件的多向模锻成形试验Fig.8 Test of multi-ram die forgings of 1∶3forming forgings

4 结 论

(1)运用多向模锻技术特有的凸模可独立运动、独立施力的特点,针对水平带法兰阀体提出了3种不同的多向模锻成形方案。

(2)利用有限元分析软件Forge进行数值模拟,并分析了3种成形方案的载荷力、模具温度场、锻件成形质量、锻件温度场与等效应变场。

(3)比较3种方案,3种方案的合模力相差较大,成形质量也有差异,3种方案的垂直冲头成形过程中最高温度都较高。

[1] Zhang Yong,Zhao Shengdun,Zhang Zhiyuan.Optimization for the forming process parameters of thinwalled valve shell[J] .Thin-Walled Structures,2007,46(4):371-379.

[2] Kchaou M,Elleuch R,Desplanques Y,et al.Failure mechanisms of H13die on relation to the forging process—A case study of brass gas valves[J] .Engineering Failure Analysis,2009,17(2):403-415.

[3] Gontarz A.Forming process of valve drop forging with three cavities[J] .Journal of Materials Processing Technology,2006,177(11):228-232.

[4] Zhang Dawei,Zhao Shengdun,Yang He.Analysis of deformation characteristic in multi-way loading forming process of aluminum alloy cross valve based on finite element model[J] .Transactions of Nonferrous Metals Society of China,2014,24(1):199-207.

[5] 任运来,聂绍珉,苗雅丽.多向模锻技术的发展及应用[J] .重型机械,2014(4):1-8.

[6] 黄彩娥.多向模锻的模具结构和设计[J] .金属成形工艺,2000,18(6):28-29,45.

[7] 李琦,薛克敏,袁美玲,等.非等径大型三通阀体多向模锻热力耦合数值模拟[C] ∥2008年安徽省科协年会机械工程分年会论文集.合肥:合肥工业大学出版社,2008:102-106.

[8] 孟宪玉,郭新生.20MN液压式板框结构多向模锻挤压机研制[J] .一重技术,1993,55(53):22-28.

[9] 林峰,张磊,孙富,等.多向模锻制造技术及其装备研制[J] .机械工程学报,2012,48(18):13-20.

[10] 任运来,牛龙江,曹峰华,等.多向模锻工艺与设备的发展[J] .上海电机学院学报,2014,17(3):125-131.

[11] 孙艮芝.三通阀模锻成形工艺数值模拟研究[J] .精密成形工程,2012,4(6):85-87,98.

[12] 郑彬彬,董传勇,薛克敏,等.三通阀体多向模锻工艺研究[J] .精密成形工程,2010,2(5):61-63.

[13] 徐吉生.高压三通多向模锻水平冲头翘曲成因分析[J] .燕山大学学报,2003(2):104-106.

[14] 胡忠,王本一,刘庄,等.三通挤压工艺过程的二维弹塑性有限元模拟[J] .塑性工程学报,1996(2):33-40.

[15] 李素丽,张治民,刘伟.圆形三通件的挤压成形工艺研究[J] .有色金属加工,2009,38(2):36-38.

[16] 李素丽,张治民.三通阀体零件多向主动加载成形过程数值模拟[J] .热加工工艺,2008(5):69-72.