航空发动机后轴承故障分析

2015-07-26刘军和唐晓辉张银东杨树林

刘军和,唐晓辉,张银东,杨树林

(1.驻哈尔滨轴承集团公司军事代表室,哈尔滨 150066;2.驻沈阳黎明发动机制造公司军事代表室, 沈阳 110043;3.沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043)

航空发动机轴承大多在高速高温工况下运转,是故障多发的转动部件,常见的失效模式有滚道表面疲劳剥落、烧伤、磨损、打滑、保持架变形或断裂等。结构不合理、材料质量和性能差、工作表面缺陷、装配不当、过载、冲击、振动、润滑不良、腐蚀、异物侵入等均可造成轴承的早期失效[1-6]。近年来国内外非常重视轴承故障的分析与预防,逐步将先进的信号处理方法和技术用于轴承故障的监测及诊断,从轴承几何学、运动学的角度推导局部故障的渐进过程[7-10]。航空轴承结构复杂,一个零件失效后,轴承在非正常状态下继续运转并使其他零件遭到破坏,故障不再表现为单一模式[11]。因此,准确判断轴承的失效机理,才能采取针对性措施,保证航空发动机的飞行安全。

后轴承为圆柱滚子轴承,内圈、外圈和滚子的材料均为8Cr4Mo4V高温轴承钢,保持架采用40CrNiMoA材料,表面镀银。发动机在外场定检时发现滑油滤中有金属屑,分解发动机发现后轴承出现故障,后保持架的2个梁断裂,损坏梁之间的滚子异常,滚子端面和滚动面磨损严重。为了确定轴承的失效性质及失效原因,检查故障轴承的内圈、外圈、保持架和滚子表面,并进行硬度检测、能谱分析以及尺寸测量等试验。

1 故障情况

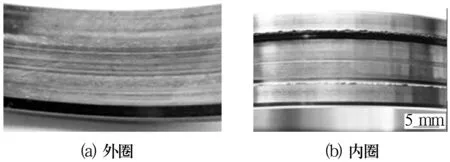

故障轴承内、外圈磨损形貌如图1所示。由图可知,内、外圈的非工作面形貌保持较好,而滚道磨损严重。其中外圈外侧完好,滚道面沿周向有连续均匀的划痕(图1a)。内圈未见明显变形,内表面及端面完好,滚道面上有一条周向的摩擦沟痕,两侧挡边多处剥落(图1b)。

图1 故障轴承内外圈的磨损形貌

轴承滚子均发生了不同程度的磨损,如图2所示。其中大部分滚子的中间部位有周向磨痕,只有1个滚子没有磨痕印,但其滚动面和端面磨损严重。对磨损严重的故障滚子进一步观察(图3),发现滚子的2个端面被磨成弧面(图3a和图3b);滚动面有1处被磨成平面(图3c),其相对面上有硌伤,并有少量摩擦痕迹(图3d)。

图2 滚子形貌

图3 故障滚子的磨损形貌

故障保持架如图4所示。由图可知,局部出现断裂,与故障滚子对应的兜孔尺寸明显扩大,分解后发现2处剥落;保持架兜孔有2处圆形摩擦痕迹,局部轻微氧化变色。

图4 故障轴承的保持架

用扫描电镜对保持架梁剥落处进行观察,断口形貌如图5所示。由图可知,断口磨损严重,未磨损处可见疲劳弧线,可以断定保持架为疲劳断裂。

图5 保持架梁断口形貌

2 故障分析

2.1 故障树

针对故障轴承的分解结果,以轴承失效为顶事件,确定的故障树如图6所示。

2.2 原因分析

2.2.1 轴承质量问题检查

(1)材料质量复查。内圈、外圈、滚子和保持架的材料均按军工产品的要求进行控制,原材料生产厂家进行出厂检验,轴承制造单位进行入厂检验。检测结果表明,内、外圈和滚子用材料8Cr4Mo4V符合YB 4015—2000要求,保持架用材料40CrNiMoA符合GJB 1951—1994要求,组织性能合格,未发现材料冶金缺陷。

(2)加工质量复查。内、外圈和滚子均采用符合标准要求的热处理工艺进行处理,硬度符合技术要求(60~64 HRC),且同一零件硬度差不超过1 HRC;故障批同批滚子的金相组织主要为马氏体和少量的残余奥氏体及碳化物,碳化物未见明显的偏聚,符合JB/T 2850—2007和YB 4015—2000的要求;磁粉探伤未发现微裂纹。保持架表面镀银,镀银前进行检验和理化测试,组织性能符合HB 5024—1989要求,外观检查未发现折叠、毛刺、裂纹和锐边等表面缺陷。轴承分解检查也未见明显的冶金缺陷和加工缺陷,说明故障与材质没有直接关系。

(3)尺寸测量。对滚子和保持架的尺寸进行复测,结果发现,故障滚子直径尺寸超出公差0.003 mm,不符合现场工艺规定(直径公差不大于0.001 mm),其余滚子直径尺寸符合标准要求;保持架除损坏部位有明显变形外,其余尺寸基本满足设计要求。

(4)腐蚀和损伤检查。轴承存储、零件周转、装配等环节中均按照要求进行了油封和防护,工厂试车后的故障检查中未见因腐蚀造成的原始缺陷,组件的各表面均未见明显的磕碰伤,轴承分解后的外观检查中未见锈蚀痕迹。

2.2.2 润滑条件检查

后轴承采用侧面喷射供油,长期使用证明,设计结构可以满足冷却和润滑的需求。选用φ1.2 mm的保险丝检查喷孔,无堵塞现象。分解后对喷嘴流量和方向进行测量,结果为合格。对装配时的喷嘴流量试验记录进行复查,所有喷嘴流量和方向均符合技术要求。对外场收集的润滑油进行性能检测,结果见表1。由表可知,润滑油的运动黏度和酸值符合GJB 1263—1991标准。

表1 润滑油分析结果

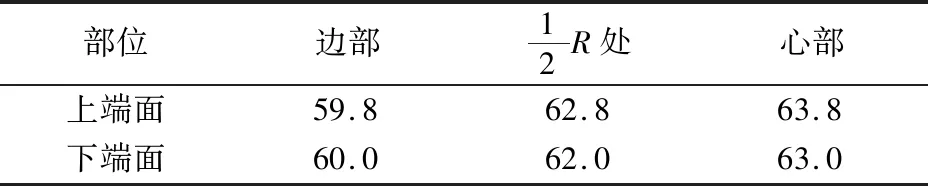

对故障滚子的2个端面进行了硬度检查,结果见表2(R为滚子半径),滚子硬度没有明显变化。

表2 故障滚子的硬度 HRC

通过故障滚子的外观颜色观察和硬度检测,可证明轴承内供油充分,未产生明显的过热现象,基本上可以排除轴承润滑和供油不足的问题。

2.2.3 外来物检查

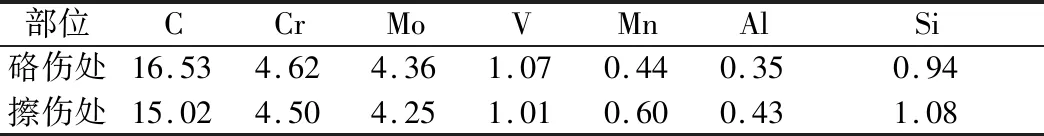

对滑油滤中收集到的金属屑进行能谱分析,发现主要成分为8Cr4Mo4V,40CrNiMoA和Ag,金属屑成分与故障零件采用的材料一致, 可以推断滑油滤内发现的金属屑是故障轴承组件剥落形成的。故障滚子经超声波清洗数次后,对硌伤部位及相邻的擦伤部位进行能谱成分分析,结果见表3。由表可知,硌伤部位及旁边擦伤部位均发生了明显的氧化,此外,2处成分基本相同,均属于8Cr4Mo4V,未见外来金属元素,可以排除外来物对轴承的损伤。

表3 故障轴承组件的能谱分析 w,%

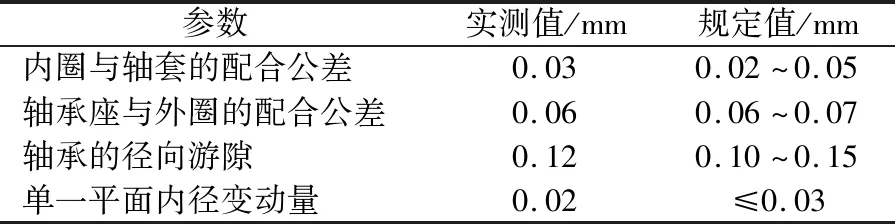

2.2.4 装配质量检查

后轴承内圈装配在高压涡轮轴上,外圈装在轴承座内,内圈与轴套、后轴承座与外圈均为过盈配合,过盈量符合技术要求。装配后测量后轴承的径向游隙和单一平面内径变动量,结果见表4。由表可知,测量值均符合技术要求。

表4 轴承配合检查结果

2.2.5 轴承载荷检查

轴承的额定寿命为[12]

Lh=106(C/P)ε/(60n),

式中:Lh为轴承的额定寿命,h;C为基本额定动载荷,N;P为当量动载荷,N;ε为寿命指数,取ε=10/3;n为轴承转速,r/min。最大扭矩点和最大功率点的寿命均远大于该发动机的工作时间。

该结构的后轴承已经过长期服役,证明可以满足发动机的载荷要求;本次故障的发动机总工作时间约为130 h,飞行参数上未有较大的机动载荷,不存在因异常机动载荷造成的额外负载。

3 故障机理

故障滚子直径偏大,在进入承载区后工作载荷明显加大,长期工作必然产生早期磨损,而滚子运转过程不平稳,存在一定程度的扭摆,因此磨损不均匀。当磨损达到一定程度时,滚子发生轻微歪扭,转动中心线与轴中心线不再平行,滚子在滚道上做螺旋运动(一边旋转,一边摆动),滚子对滚道挡边产生较大的冲击载荷,造成内圈滚道两侧的挡边剥落,如图7所示。故障滚子在冲击挡边的同时,2个端面也逐渐被磨成弧面。由图可见,挡边剥落大小不一,但方向基本一致,均由内侧向外形成,局部可见辗压痕迹及挡边裂纹。这与故障滚子螺旋运动过程中对内圈挡边既有冲击又有辗压的特征相吻合。

图7 内圈剥落

故障滚子在非正常运转过程中,对兜孔两侧的梁施加作用力,从而使兜孔逐渐扩大,最终出现疲劳断裂。由于兜孔扩大,故障滚子歪斜,不能自转。但此时,轴承仍在转动,故障滚子与外圈相对滑动,导致外圈滚道上产生磨痕和故障滚子表面磨损。从形貌上看,滚子的磨痕印沿其轴向分布,滚子被磨成的平面宽度与外圈的磨痕印宽度基本一致,说明了故障滚子的平面磨痕是后期形成的。

内圈挡边剥落不仅对故障滚子进行辗压,还对其自身造成损伤,从而形成周向沟痕。这些沟痕又对其他非故障滚子造成磨损,导致非故障滚子滚动面中部产生周向磨痕;故障滚子在保持架兜孔中被卡死,所以其圆周方向有类似的磨痕。

4 结论

故障滚子尺寸超差是后轴承产生故障的根本原因。故障滚子直径偏大,进入承载区后承受的接触应力较大,运转过程中产生早期磨损,引起故障滚子轻微歪斜,对滚道挡边造成冲击使其剥落,并使自身端面磨损,引起滚子硌伤;另一方面,故障滚子和保持架磨损,使兜孔逐渐扩大,导致滚子在保持架中卡死,造成滚子滚动面和滚道表面磨损,保持架梁疲劳断裂。