旋流气升式环流反应器的气含率轴向分布

2015-07-25李志敏刘永民谢嫘祖马嘉楠

李志敏,刘永民,谢嫘祖,马嘉楠

(辽宁石油化工大学石油化工学院,辽宁 抚顺 113001)

气升式环流反应器(ALR)具有无机械传动部件、结构简单、低造价、低能耗、易于工业放大等优点,现已广泛应用于化学工业、环境保护和能源化工等领域[1]。ALR 有内环流与外环流两种,而内环流又分为环隙气升式与中心气升式两种。环隙气升式环流反应器(AALR)的上升区即主反应区在导流筒的外侧,易于与环境换热,因此特别适用于像重油、渣油加氢裂化一类的强放热反应过程。

随着石油资源的日趋减少,重油、渣油的深度加工成为现代化炼厂面临的主要问题。在重油加氢裂化中,常使用低浓度、高分散性水溶性或油溶性催化剂。反应过程中,重油、渣油裂化生成轻烃、轻油的同时会有黏稠的焦粒生成[2]。若这些混合流体在反应器中的湍动与混合效果不佳,其中的焦粒就易于同高活性催化剂一起聚结成块,沉降堆积在反应器下部,降低反应效率,并对装置长时间的稳定运行造成危害。为改善传统ALR 上升区的流动、混合效果,本文提出了旋流气升式环流反应器(HALR)。

由于重油加氢反应是在高压反应器中进行,较大的高径比有利于高压反应器的放大设计,而反应器高度的增加,使得在轴向方向上的气含率变得复杂。为此本文在新开发的高径比为24 的HALR 中,采用空气-水两相与空气-水-K 树脂三相物系,考察该反应器的总体平均气含率与表观气速、导流筒底边与反应器底板间距离(以下简称为“底部间隙”)的关系并与AALR 进行对比;考察上升区气含率与轴向高度、底部间隙和固体装载量的变化规律,并获得气含率与轴向高度、表观气速的预测关系式,为重油加氢反应器的放大设计提供技术支持。

1 实验部分

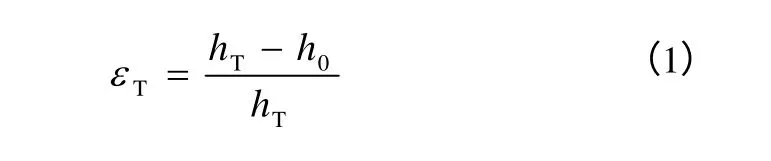

1.1 旋流气升式环流反应器与实验流程

旋流气升式环流反应器(HALR)由外筒体(φ85mm×5mm×1800mm 有机玻璃管)、内部旋流导流筒(PVC 材料)和底部气体分布器等构成[图1(a)]。旋流导流筒的局部实物图见图1(b)(其背景为水泥预制板),将旋流导流筒外壁沿轴向剪开并展开的平面图见图1(c),该旋流导流筒是在导流管(φ 32mm×1mm×1500mm)上每隔10cm 粘接一对旋流片(a-a',b-b' …),共安装12 对旋流片,旋流片结构尺寸见图1(d)的阴影部分,旋流片与轴向夹角为45°,5 对旋流片断续上升绕环隙一周[图1(c)]; 用3 个支脚[图1(a)、(e)]将旋流导流筒在底部支撑固定,通过调换支脚来调节底部间隙δ;2 个微孔气体分布器安装在环隙区底部成180°角;在反应器外壁不同高度处有测压管接口6 个,固体取样口 5 个。

气体由空气压缩机经减压阀和空气转子流量计经由两个气体分布器进入反应器的环隙区[图1(a)],环隙区内的液体在气体提升下并在旋流片控制下旋转上升,在上部气体离开反应器,液体经导流管内下降,形成循环流动。气体提升液体旋流运动细节示于图1(c):从一个分布器出来的气泡在环隙区上升遇到旋流片a,从此片的下面以斜向上45°角的方向上升,离开a 片后再垂直上升遇到旋流片b,并以同样的方式做斜向上运动,这样依次经过旋流片c、d、e,形成绕导流筒旋转上升的运动;从另一个分布器出来的气泡以同样的旋转方向依次经过a'、b'、…、e'绕导流筒旋转上升,故将此反应器命名为旋流气升式环流反应器(helical-flow airlift loop reactor,HALR)。气液流体的这种阶梯旋转上升流动,使气泡和液体在上升过程中不断与旋流片碰撞并改变运动方向,气液界面不断更新,有利于气液间的湍动、混合、传质与反应。

1.2 实验条件及方法

实验在常温常压下进行,以空气-水为两相物系、空气-水-K 树脂(密度为1.0316g/cm3)为三相物系,静液高为156cm。实验中K 树脂的体积分数(V)分别为1.0%、2.0%和4.0%,环隙区内表观气速由气体转子流量计测量的气体流量除以环隙区横截面积而得,其范围为0.47~2.31cm/s;底部间隙δ[图1(a)、(e)]分别为12mm、18mm 和24mm。

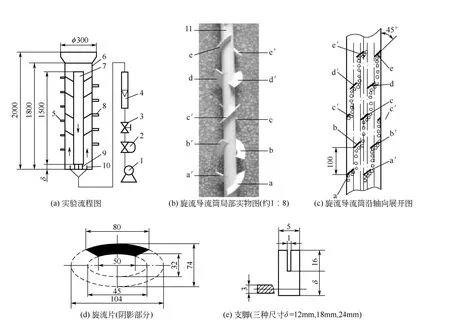

反应器的总体平均气含率(εT)采用体积膨胀法测量,见式(1)。

式中,hT为气液充气总高度,h0为静液高。

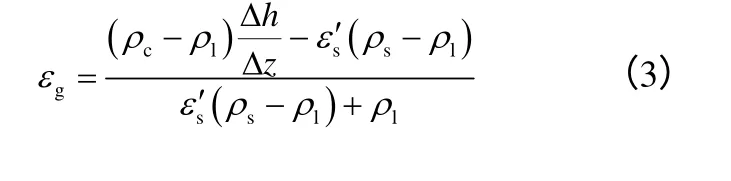

上升区局部气含率(εg)的测量:在气-液-固三相物系中,用直接取样法测量液固两相中的相对固含率sε′,见式(2)。

图1 旋流气升式环流反应器(HALR)的结构与实验流程图(单位:mm)

式中,Vsl为取出液固混合物的体积;ms为Vsl中固体颗粒的质量。用压差计测量反应器轴向高度不同位置上的局部压差,并与液相中的相对固含率联立求解,得到三相物系中局部气含率(εg)计算式[3],如式(3)。

式中,ρc、ρl、ρs分别为指示液、水和固体颗粒的密度;Δh 为压差计读数;Δz 为该压差计两个测压口在反应器上的轴向距离。

在气液两相物系中,ε′s=0,所以由式(3)则可得到两相物系局部气含率的计算式[4]。

2 结果与讨论

2.1 整体平均气含率

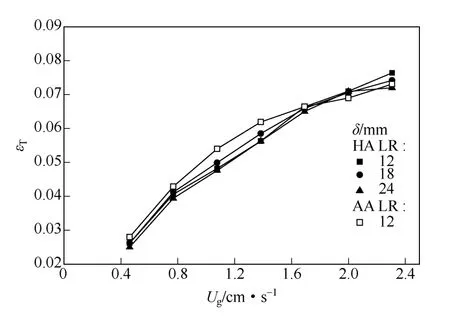

对于空气-水两相物系,研究了表观气速、底部间隙及导流筒结构对反应器整体气含率的影响,结果见图2。

图2 两种反应器不同底部间隙(δ)时整体气含率(εT)与表观气速(Ug)的关系

由图2 可见,4 种结构的ALR 的整体平均气含率均随着表观气速的增大而增大,这与大多数的研 究结果是一致的[4]。但对于相同底部间隙的AALR和HALR 而言,在表观气速<1.69cm/s 时,AALR处于均匀鼓泡流,而对于HALR,在气泡上升中遇到旋流片而部分产生聚并,致使其气含率小于相同气速时AALR 的气含率,但相差较小;在表观气 速>1.69cm/s 时,AALR 处于非均匀鼓泡流,气泡在上升中明显产生聚并形成大气泡,气含率几乎不增加,而在HALR 中,气泡上升中聚并与破碎同时发生,气速越大,气泡被破碎的越明显,小气泡增多,使其气含率高于AALR,气速越大,相差也越大。因此提出的HALR在气速较大时漩涡流动剧烈会对气泡产生破碎作用,使气含率升高,加大反应器的操作弹性,有利于产能的提高。

由图2 可见,在表观气速<1.69cm/s 时,对于3个底部间隙的HALR,整体气含率差别不大;这是由于在低气速时,底部间隙所引起的流动阻力没有旋流片的阻力大,因此气泡上升速度由旋流片的特征及数量决定,气含率不受底部间隙的影响。而在表观气速>1.69cm/s 后,旋流片对气泡群产生破碎作用,随着底部间隙的减小,流动阻力增加,气泡停留时间增加,使平均气含率也逐渐增加,气速越大,差别也越大。

2.2 气液两相物系上升区气含率

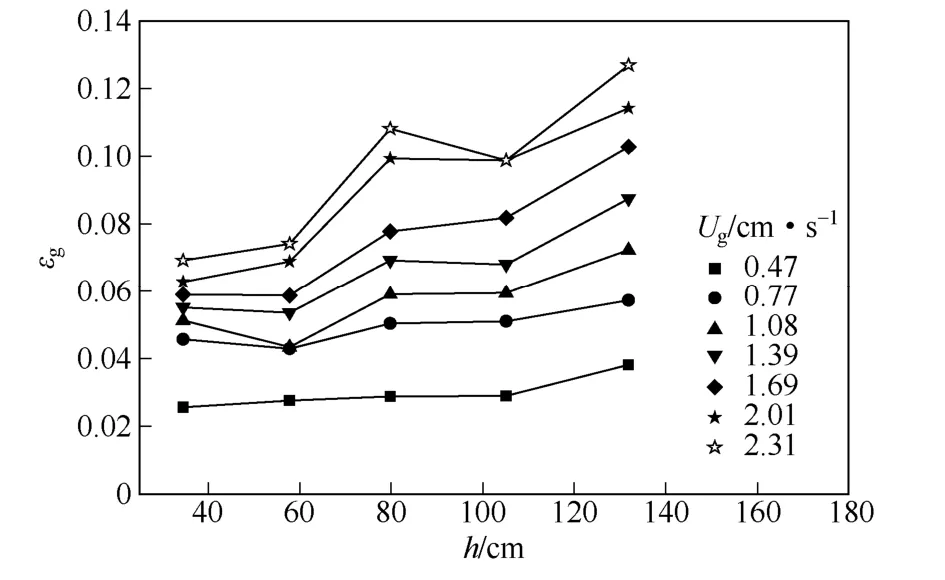

对于空气-水两相物系,在底部间隙为12mm 时的HALR 中,固定7 个不同的表观气速,研究了上升区气含率与上升区轴向高度的关系,结果如图3。

图3 不同表观气速(Ug)时上升区气含率(εg)与轴向高度(h)的关系

由图3 可见,当表观气速一定时,上升区气含率随着轴向高度的增加,总体上是逐渐增加的,在表观气速较低时,增加的幅度比较小,气含率最大值与最小值的差仅有0.013。随着固定气速的增加,气含率受轴向高度的影响越敏感,在较高气速(2.31cm/s)时,气含率最大值与最小值的差达到0.058。这是因为当表观气速较小时,气泡浓度很低,旋流片对气泡的聚并作用较小,气含率变化较小;随着气速的加大,气泡密度加大,在旋流片作用下,气液扰动明显,气泡的聚并破碎不断发生,大气泡被破碎是主要趋势,因此气含率增加较大。

由图 3 还可以看出,在分布器控制区域(h<50cm)[5],当表观气速较低(0.77~1.69cm/s)时,气泡尺寸较小且均匀,气含率较大;随着气泡向上运动与旋流片接触,气泡发生了聚并,使气含率有所下降。气泡越向上运动旋流片的涡流作用越强,气泡被破碎的越明显;同时,旋流流动延长了气泡运动距离,使之在上升区停留时间增加,因此随轴向高度增加,气含率也增加。

在图3 中可见,轴向高度固定,上升区局部气含率随着表观气速的增加而增加,这与前人的研究结果是一致的[6-7]。

2.3 气液固三相物系上升区气含率

2.3.1 不同底部间隙及轴向高度对εg的影响

对于空气-水-K 树脂三相物系,在K 树脂装载量为2%、表观气速为0.77cm/s 时,对于不同底部间隙,HALR 中不同轴向高度处局部气含率的变化规律见如图4。

图4 不同底部间隙(δ)下轴向高度(h)与上升区气含率(εg)的关系

由图4 可见,在轴向高度小于105cm 时,由于气速不大,气泡浓度较低,流动阻力集中在装有旋流片的上升区,底部间隙对阻力影响很小,所以底部间隙变化对气含率的变化影响不大;而轴向高度在105cm 以上时,三相物系的气含率高于两相物系的气含率,这是由于在轴向高度较高位置处,气泡上升速度较快,旋流片更易破碎大气泡,固体的均匀流化也会增加对大气泡的破碎作用[7],因此在较高轴向位置处气含率较高。

2.3.2 不同固体装载量及表现气速对εg的影响

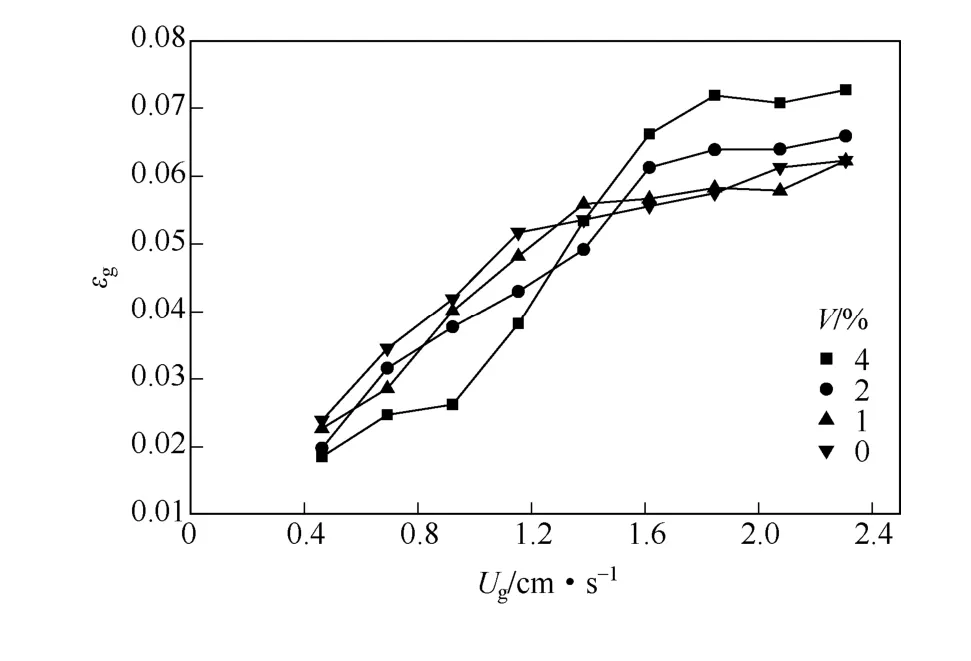

在底部间隙18mm、轴向高度57.8cm 处的HALR 中,对于不同固体装载量,局部气含率随表观气速的变化结果如图5 所示。

由图5 可见,总体而言,气含率随着表观气速的增加而增大。当表观气速较低时(Ug<1.38cm/s),两相物系(V=0)的气含率稍微大于三相物系的气含率。这是因为在三相物系中(轴向高度较低处),固体颗粒的存在,使得气相所占体积较小,使气泡上升较快,滞留时间短,并且固体含量越大,停留时间越短,因而气含率偏低。

图5 固体装载量(V)不同时HALR 上升区气含率(εg)与表观气速(Ug)的关系

表观气速较大(Ug≥1.61cm/s)时,气泡浓度加大,旋流片使气泡上升中更易相互碰撞,气泡易于发生聚并;但另一方面,旋流片能起旋流作用,旋流流动还会使固体颗粒流化的更均匀,这易于将大气泡破碎为小气泡,因而三相物系气含率会大于两相物系的气含率;随着固体含量的增加,对大气泡的破碎作用越明显,使气含率明显增加。因此存在一个使固体颗粒充分流化循环的最低操作气速。

2.4 局部气含率预测模型

气含率的数据对于各类ALR 中的流体循环速度、气相和固相在反应器内的分布、传质速率、混合性能以及化学反应速率等均有重要影响,而且对该类反应器的工业设计、优化分析也具有重要参考价值,因此获得气含率的预测模型是此类反应器的重要研究内容。

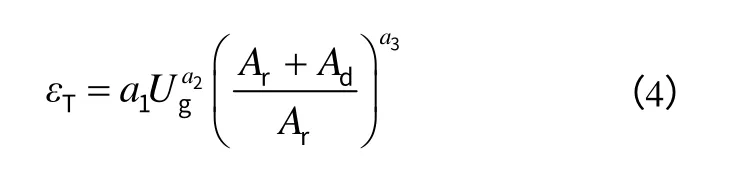

迄今,已经提出的该类反应器的气含率预测模型也比较多,大家公认的比较方便实用的是反应器的总体平均气含率或上升区平均气含率的模型[1]如式(4)。

式中的幂指数a2从0.333~0.96,a3从-1~-0.333,该类模型适用于中心气升式内环流或外环流反应器,而气含率沿上升区轴向分布多是实验结果[6-7],未见有预测模型。因此本文对开发的HALR中气含率沿上升区轴向高度的预测模型进行研究。

根据前述实验结果,HALR 的上升区气含率与表观气速(Ug)和轴向高度(h)均有关,且影响关系分别为表观气速的幂指数和轴向高度的线性关系,因此提出气含率预测模型,如式(5)。

对于水-空气两相物系,在表观气速为0~2.31cm/s的范围内,在底部间隙分别为12mm、18mm和24mm 的HALR 中测得的局部气含率实验数据(104 组)进行拟合处理得到模型方程(5)的系数,即得到HALR中局部气含率与表观气速和轴向高度的关系,如式(6)。

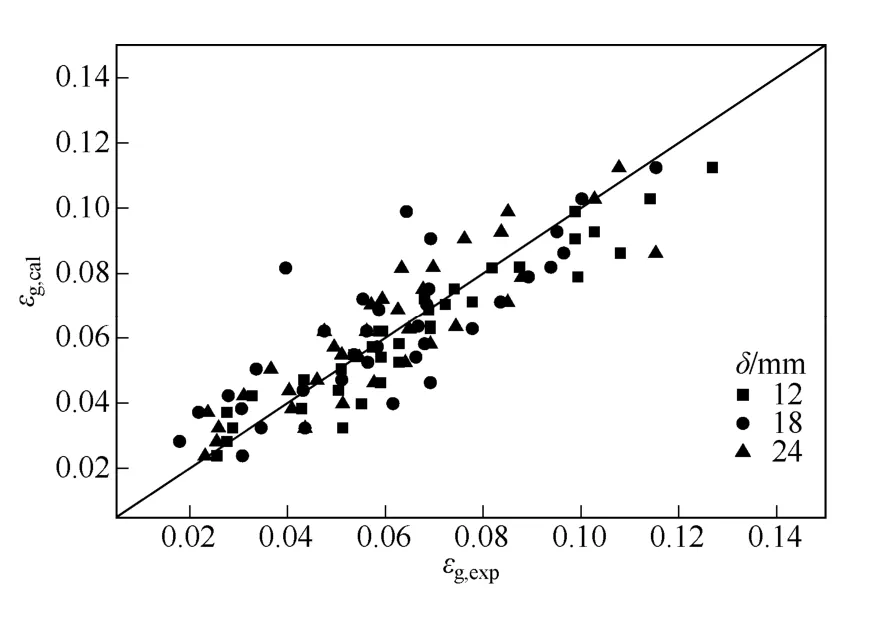

用方程(6)对气含率进行计算,得到的计算值(εg,cal)与实验值(εg,exp)的比较见图6,所有数据的平均相对误差为12%,可以用于工程设计。

图6 HALR 中上升区气含率计算值(εg,cal)与实验值 (εg,exp)比较

3 结 论

开发研究的新型旋流气升式环流反应器有如下特点。

(1)表观气速较小(<1.69cm/s)时,HALR的旋流片对上升的流体旋流作用弱,对气泡有阻碍作用并导致聚并,使气含率下降;在较高表观气速(>1.69cm/s)时,旋流片对流体产生强的旋流作用,形成的大气泡易于被破碎,使气含率提高,即HALR有利于高气速操作。

(2)表观气速较小(<1.69cm/s)时,底部间隙对HALR 的气含率的影响很小,可以忽略;在较高表观气速(>1.69cm/s)时,随底部间隙的减小,气含率增加。

(3)HALR 中上升区局部气含率随着轴向高度的增加而增加,但随在固定表观气速的增加会加大增加的幅度。

(4)当表观气速较低时(<1.38cm/s),两相物系的气含率稍微大于三相物系的气含率。随着固体装载量的增加,气含率下降;表观气速较大(≥1.61cm/s)时,气含率随着固体装载量的增加而增大。

[1] 丁富新,李飞,袁乃驹. 环流反应器的发展和应用[J]. 石油化工,2004,33(9):801-807.

[2] 张数义,邓文安,刘东 等. 重质油悬浮床加氢技术进展[J] . 炼油技术与工程,2007,37(2):1-6.

[3] 朱慧红,刘永民,于大秋. 多室气升式环流反应器气、液、固三相气含率的研究[J]. 石油学报:石油加工,2004,20(6):68-73.

[4] 刘永民,胡华,丁富新,等. 多室气升式环流反应器的流动特性研究[J]. 石油学报:石油加工,1996,12(1):73-79.

[5] 杜建新. 气升式环流反应器流体力学、传质特性研究及应用[D]. 北京:清华大学,1995.

[6] 杨海光,范轶,李飞,等。气升式环流反应器在不同体系下的循环液速和局部气含率[J]. 高校化学工程学报,2003,17(1):37-41.

[7] 张同旺,高继贤,王铁峰,等. 三相环流反应器中的局部相含率[J]. 过程工程学报,2005,5(5):485-489.