低压天然气轻烃回收工艺

2015-07-25陈天洪朱江

陈天洪,朱江

(1 四川大学化学工程学院,四川 成都 610041; 2 四川科比科油气工程有限公司,四川 成都 610041)

现有的天然气轻烃回收工艺系统优化过程中,除对现有生产装置增加水冷设备,调节相应的冷凝温度压力[1-2]之外,还应该从工艺方案选择中考虑轻烃收率,装置运行成本及投资费用等因素,本文通过现有的轻烃回收工艺介绍,以及将常规外冷分离回收轻烃工艺与改进新型吸附工艺同时用于新疆某油田伴生气项目,采用Aspen HYSYS 软件进行模拟分析,对两种工艺的设备投资、产品收率、运行成本以及收益进行了综合分析。

1 轻烃回收工艺

1.1 油吸收工艺

油吸收工艺是利用不同烃类在吸收油中溶解度差异,从而将天然气中的轻烃组分吸收分离的目的,吸收油一般采用石脑油、煤油、柴油或稳定凝析油等,其存在的问题主要是吸收油相对分子质量小,轻烃收率越高时蒸发损失越大,该工艺在20 世纪六七十年代较为普遍,目前已很少使用。

1.2 吸附工艺

吸附工艺是利用吸附剂对于不同吸附质的选择性不同,而在固定床层内达到分离的目的,其典型代表即变压吸附PSA,变温吸附TSA,该工艺是目前气体分离较成熟工艺,具有无环境污染、无设备腐蚀、工艺简单、吸附剂寿命长、操作弹性大、自动化程度高的特点[1]。

1.3 低温分离工艺

低温分离工艺是将天然气中的轻烃在较低温度下液化,使C1、C2与C3+烃类分开的方法,其关键是制冷方法的选取。常见的制冷方法有:1987 年Ortloff 工程公司提出的气体过冷工艺(GSP,LSP)[3],这是对单级膨胀机制冷工艺(ISS)和多级膨胀机制冷工艺(MTP)的改进;加拿大埃索资源公司提出的直接换热工艺(DHX)[4],实质是脱乙烷塔回流罐的液烃经换热节流后进入DHX 塔,吸收膨胀机出口低温分离器出来的气相中C3组分,从而提高C3的收率;混合冷剂制冷(MRC)[5]工艺是目前天然气液化厂广泛采用的制冷工艺,其混合冷剂一般以乙烷、丙烷为主。

1.4 膜分离工艺

膜分离工艺[6]是利用各种气体分子在膜内的渗透速度的不同达到分离气体的目的,膜两侧(渗透侧与非渗透侧)需要有合适的压差,且对原料气的气质条件要求较高,目前轻烃回收包括其他气体分离上常用的是非多孔质膜。

1.5 超音速涡旋分离工艺

超音速涡旋分离工艺[7]的核心设备是超音速分离器,由旋流器、拉瓦尔喷管、扩压器组成, 天然气进入旋流器产生旋流加速,在经过拉瓦尔喷管内降压、降温,天然气中的轻烃由于温度降低形成小的液滴,顺着管壁切向分离出来,该方法无动力消耗,设备简单,缺点是轻烃收率较低,系列压力损失较大。

2 工艺方案比选

2.1 工艺技术路线

采用Aspen HYSYS V7.3 软件Peng-Robinson状态方程对于表1 的原料组分别进行常规的深冷工艺与改进的吸附工艺两种处理方法进行比较。

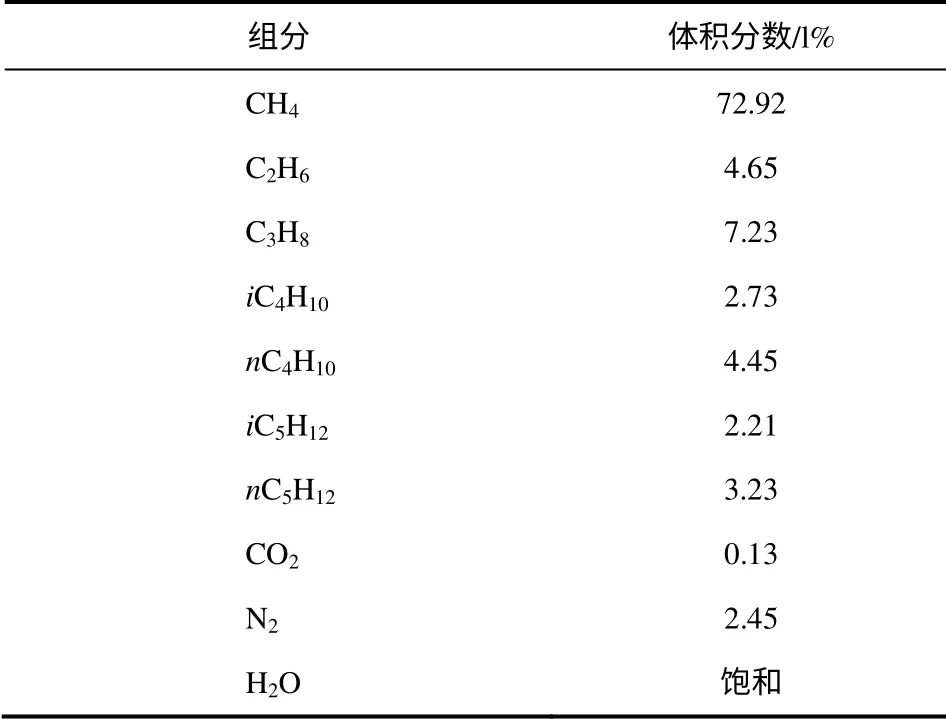

表1 新疆某油田伴生气组成

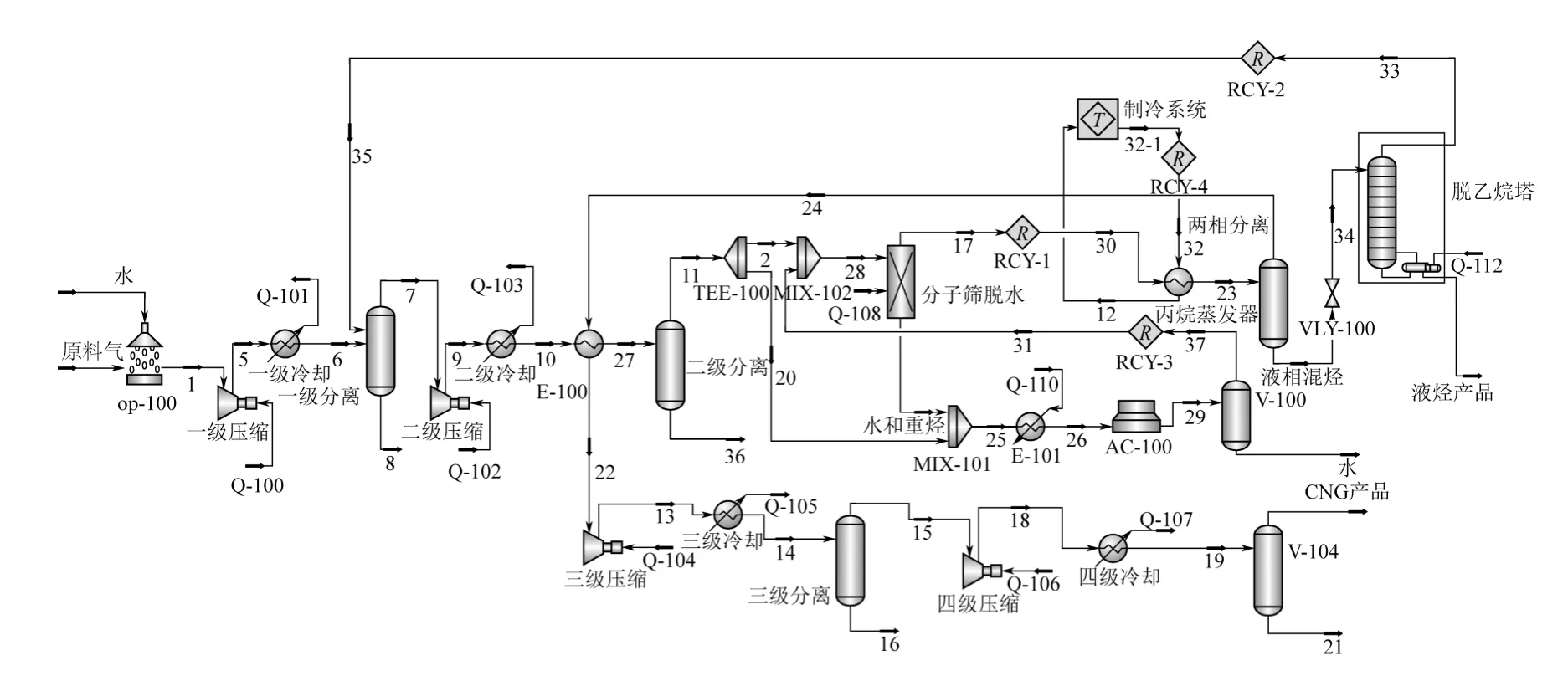

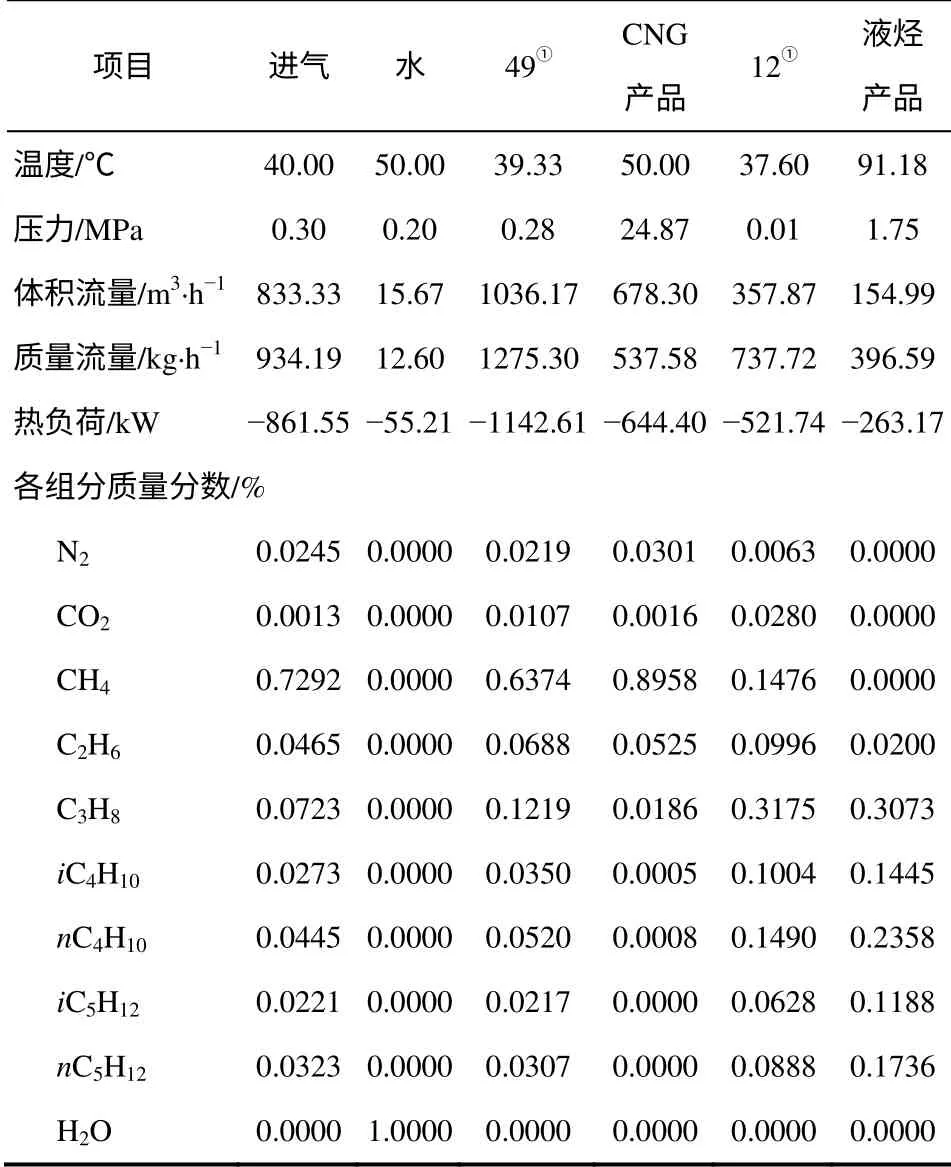

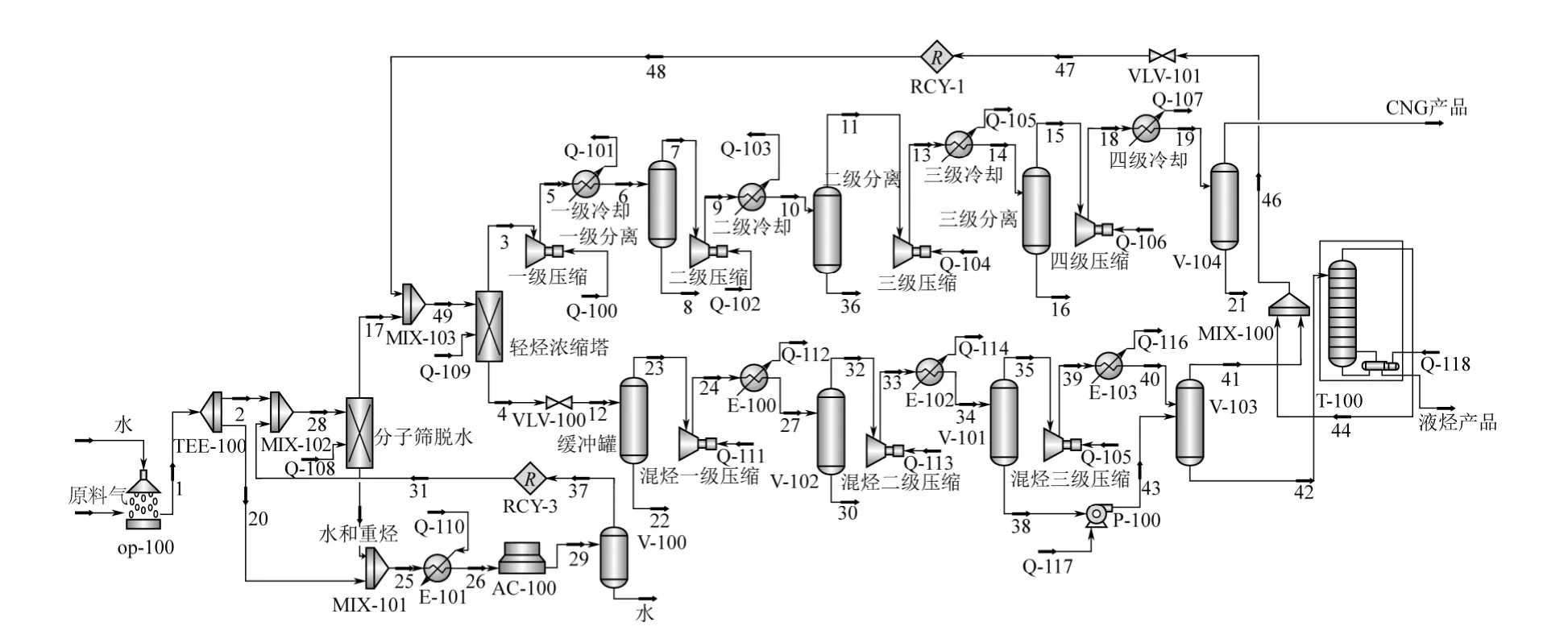

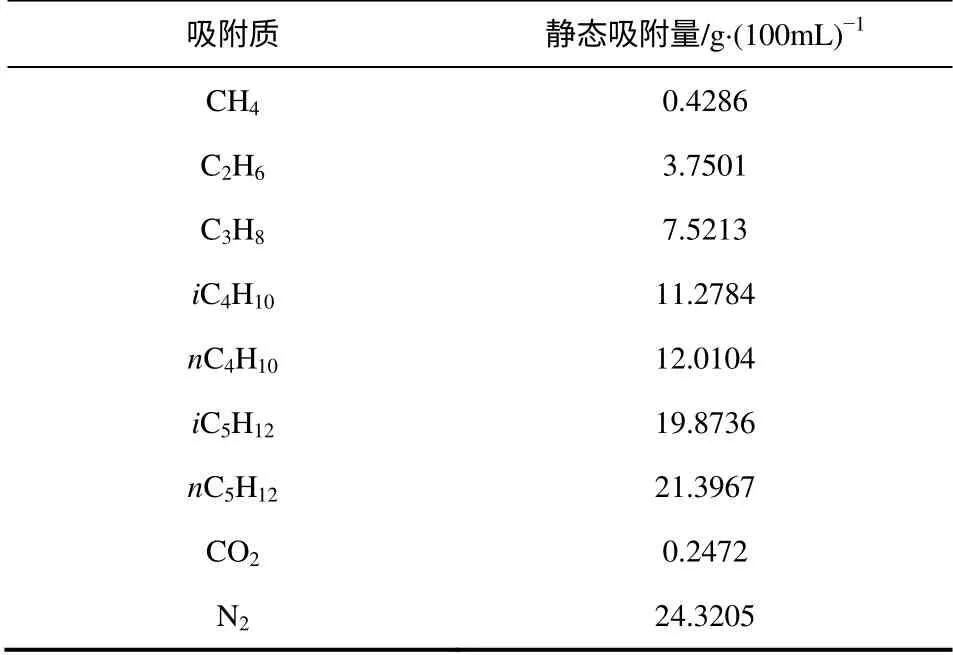

由表1 数据分析,处理气量较小,采用DHX工艺,设备投入,运行成本高,经济价值低,通常采用较成熟的外冷分离处理工艺如图1,外冷工艺稳态运行物料见表2;而改进的新型吸附工艺如图2,吸附工艺稳态运行物料见表3。改进的新型吸附工艺中轻烃浓缩塔内吸附剂为特制活性炭,其性能指标由实验试得数据如表4。

2.2 工艺流程概述

外冷分离回收轻烃工艺:首选将原料气通过前置压缩机加压到2.0MPa 以上,进行分子筛脱水[8],脱水后的干气经过外冷换热器冷却到-30℃左右进入低温分离器,底部出来的液相混烃由于含有部分甲烷与乙烷,储运过程中存在安全隐患,因此,液相混烃进入脱乙烷塔脱除液相中的乙烷,脱乙烷塔顶部闪蒸的甲烷、乙烷混合气调压后返回前置压缩机循环。低温分离器顶部气相组分经换热至常温后进入CNG 压缩机或其他处理工段。

改进的新型吸附工艺:首选将原料气进行分子筛脱水,脱水后的干气在经过变温吸附脱除干气中的轻烃,采用常温吸附+加热真空解析,脱烃后的产品气进入CNG 压缩机或其他处理工段,再生的少量混烃气体经过低压缓冲后进入混烃压缩机,在二级气液分离器底部将有部分液相混烃生成,经加压泵升压后与三级气液分离器的液相混烃混合后进入脱乙烷塔,脱乙烷塔顶部闪蒸气与三级气液分离器顶部气体混合减压后进入脱烃塔进口循环。

图1 外冷分离回收轻烃工艺

表2 外冷工艺稳态运行物料表

两种工艺方案的原料气条件相同,产品以CNG[9]和混相混烃[10](乙烷≤2%)两种产品作为基础对比。

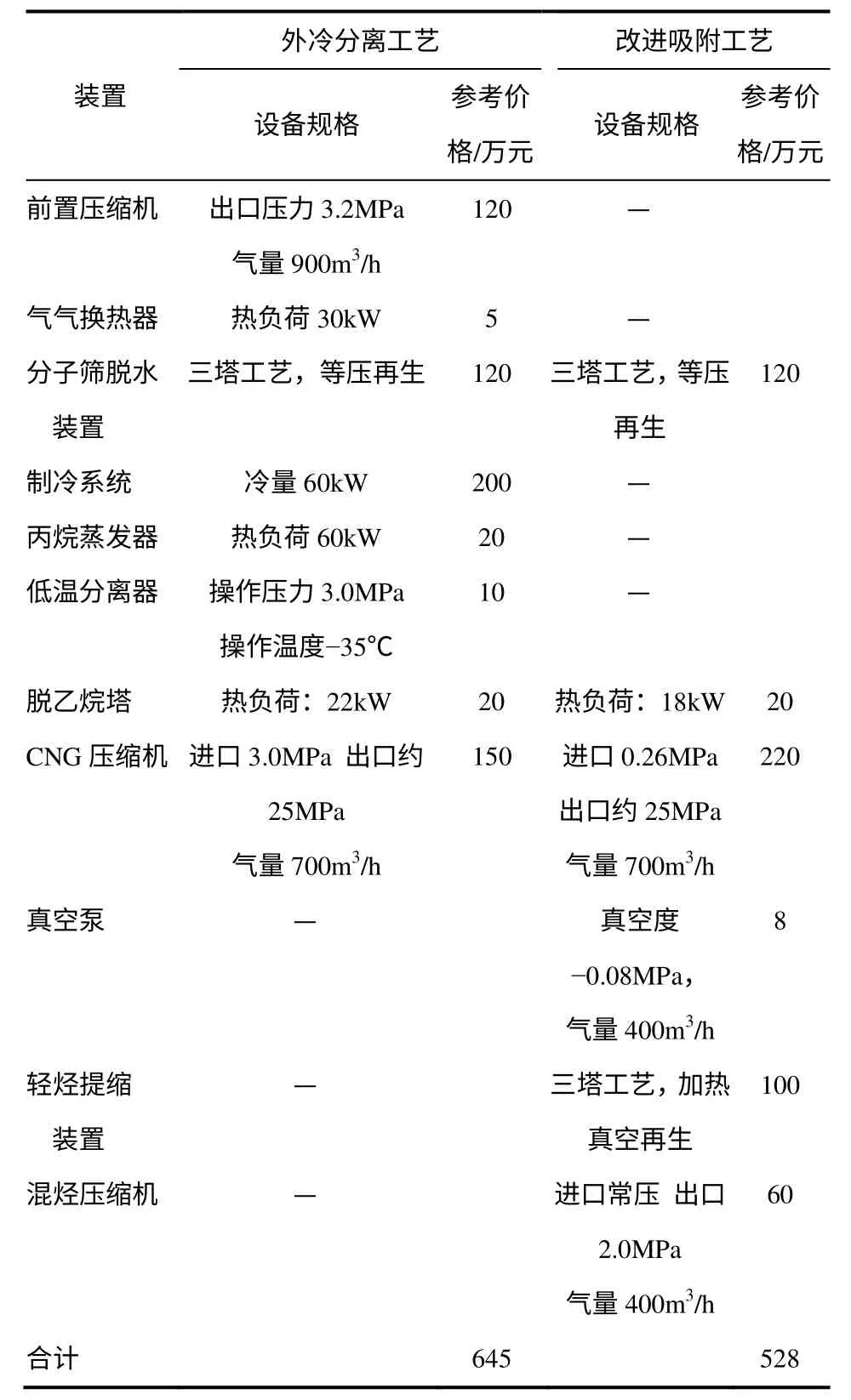

2.3 设备费用对比

两套工艺方案主要设备型号及价格预算如表5。表内参考价格已包含相应的管道、阀门及仪表电气安装材料。

2.4 装置运行费用对比

通过表5 设备及费用对比表可以看出:外冷分离工艺方案主要用电设备有前置压缩机、分子筛脱水装置内的再生气加热器、制冷系统压缩机、CNG压缩机,通过HYSYS 软件模拟得出的总电耗为211.5kW/h;改进吸附工艺方案主要用电设备有分子筛脱水装置内的再生气加热器、轻烃提缩装置内的再生气加热器、真空泵、CNG 压缩机、混烃压缩机,同样通过HYSYS 软件模拟得出的总电耗为250 kWh。

表3 吸附工艺稳态运行物料表

图2 改进的新型吸附工艺

表4 活性碳吸附剂性能指标

吸附工艺中混烃压缩机功率与外冷分离工艺的制冷系统功率相当,高出的功率主要为轻烃提缩装置内的再生气加热与真空泵的功率。

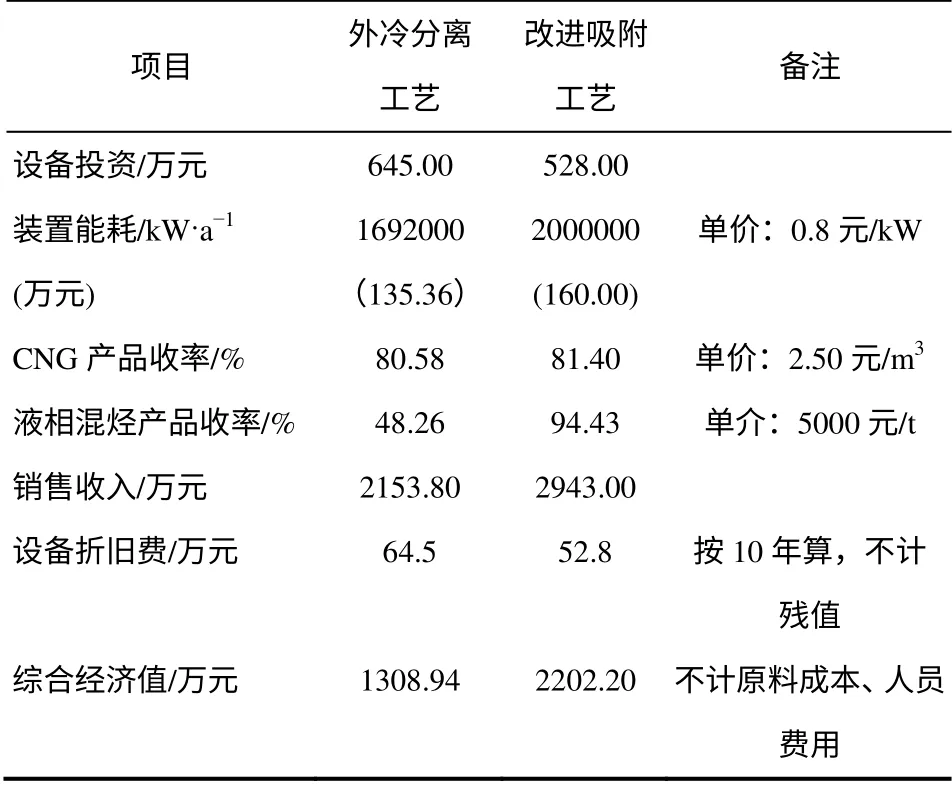

2.5 两种工艺综合对比

外冷分离工艺与改进吸附工艺综合对比数据如表6。

外冷分离工艺液相混烃产品收率低的原因主要在于原料气在第一级压缩和第二级压缩后的气液分离排液中溶解有大量的轻烃,通过另外一种改进措施却将一级分离的液相用泵升压到1.7MPa,与二级分离液减压到1.7MPa 混合后进入三相分离器,分离后的液相混烃进入脱乙烷塔处理,此时液相混烃的收率将由48.26%提高到85.47%,与改进吸附工艺相比还少8.96%。

表5 设备及费用对比

表6 工艺综合对比数据

改进吸附工艺装置能耗偏高是由于轻烃吸附再生时采用真空负压再生,从常压重新进行升压,增加了部分压缩功耗。

改进吸附工艺与外冷分离工艺相比,每年提高经济直接效益约893.26 万元。

3 结 语

(1)改进吸附工艺的关键在于轻烃回收,即采用变压吸附方式分离甲烷、乙烷与丙烷、丁烷等,吸附剂采取专用脱烃吸附剂,根据实验测出的吸附剂对于各类烷烃吸附容量数据,模拟出轻烃收率可达94%以上。

(2)通过对操作条件分析,找出外冷分离工艺液相混冷收率不高的原因,经简单改进后收率明显提高,与改进吸附工艺相比还少8.96%。

(3)改进吸附工艺具有较明显的经济效益,主要体现在设备投资与产品收率两个方面。

[1] 王嫒. 浅谈如何提高天然气轻烃回收装置收率[J]. 黑龙江科技信息,2013,23:79.

[2] 孙坤,朱胜璋,雷荷,等. 低温分离法在油田伴生气轻烃回收中的应用[J]. 中国化工贸易,2014,6(20):152.

[3] 李国诚,诸林. 油气田地面轻烃回收技术[M]. 成都:四川科学技术出版社,1998:15-46.

[4] 李士富,李亚萍,王继强等. 轻烃回收中DHX 工艺研究[J]. 天然气与石油,2010,28(2):18-26.

[5] 刘宏. 混合工质制冷流程(MRC)液化天然气及轻烃联合生产装置简介[J]. 天然气化工,2012,37:43-44.

[6] 马宁,周悦,孙源. 天然气轻烃回收技术的工艺现状与进展[J]. 广东化工,2010,37(10):78-79.

[7] 王健. 轻烃回收工艺的发展方向及新技术探讨[J]. 天然气与石油,2003,21(2):20-23.

[8] 中国石油天然气管道工程有限公司天津分公司主编. SY/T 0076—2008 天 然 气 脱 水 设 计 规 范 [S]. 2008.http ://www.csres.com/detail/191449.html.

[9] 中国石油天然气集团公司四川石油管理局天然气研究院、中国石油天然气集团公司华东勘察设计研究院起草. GB 18047—2000 车用压缩天然气[S].北京:中国标准出版社,2000.

[10] 中国石油化工股份有限公司石油化工科学研究院、中国石油化工股份有限公司九江分公司等起草. GB 11174-2011 液化石油气[S]. 北京:中国标准出版社.