粗轧平箱孔型对圆钢顶锻性能的影响

2015-07-21潘建洲

潘建洲

摘 要:圆棒生产线粗轧区域孔型系统普遍采用箱型加椭圆圆孔型系统,箱型孔设计选择参数对金属在孔型内流动控制甚为关键,参数不当将导致轧件表面质量缺陷,进而影响最终成品的顶锻性能。通过对圆钢产品顶锻开裂形貌观察与成因分析,结合箱型采用不同设计参数后圆钢产品顶锻性能的对比研究,得出了通过孔型优化设计与改善圆钢产品顶锻性能之间的相关系,从而较好地解决了成品顶锻开裂这一难题。

关键词:圆钢 顶锻开裂 箱型孔

中图分类号: TG316 文献标识码:A 文章编号1672-3791(2015)06(a)-0000-00

Study on the influence of rough rolling flat roll and box hole of round steel forging quality

Pan jian-zhou

(Minguang CO.LTD bar steel rolling of Fujian San Steel Group, Sanming 365000,china )

Abstract:Box type and oval round pass system is widely used in round bar production line roughing area pass system, box type hole design parameter selection of metal in groove flow control is the key parameters will lead to improper defect of rolling workpiece surface quality, thereby affecting the final forging performance. By the forging cracking morphology observation and analysis of the causes of roof steel products, combined with box type with different design parameters of round steel top forging properties of comparative study, draw the by pass optimization design and improvement of round steel forging properties between the top, to better solve the finished forging cracking this problem.

Key words: round steel; Forging crack;Box type pass

优质碳素钢、合金结构钢等高品质圆钢在使用过程中需要锻打成型,如锻打开裂将产生废品,因此顶锻合格率成为圆钢的一个重要性能指标,是优质圆钢检验的必检项目。检测时如顶锻不合格,则需将该批次成品判废处理。三钢圆棒在生产初期,顶锻指标不理想,其中以尾部样开裂居多,为此需要对开裂原因进行分析并加以改进,以提高顶锻合格率。

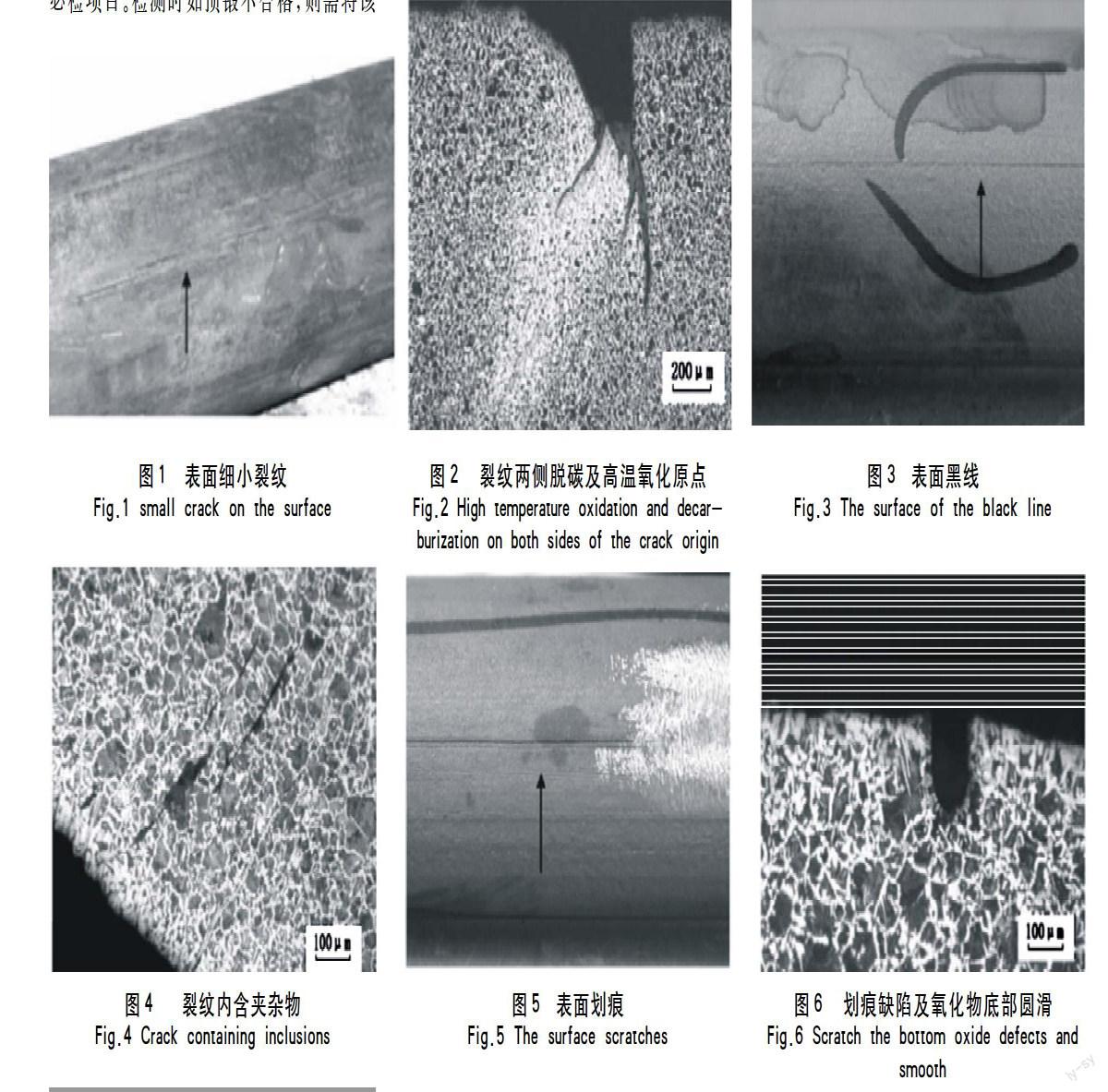

1热顶锻开裂机制及形貌

金属材料的热顶锻开裂,通常是材料宏观或微观缺陷受到外力的作用而暴露、扩展或延伸造成。按工序分类,可分为原料自身缺陷和轧制产生的缺陷。其中轧制缺陷造成的顶锻开裂占主要部分。轧制缺陷按产生的原因分别有:刮伤、折叠、褶皱等。在实际生产中,发现有5种典型的裂纹缺陷,具体形貌及金相组织如下:

1.1 铸坯表面缺陷造成的裂纹

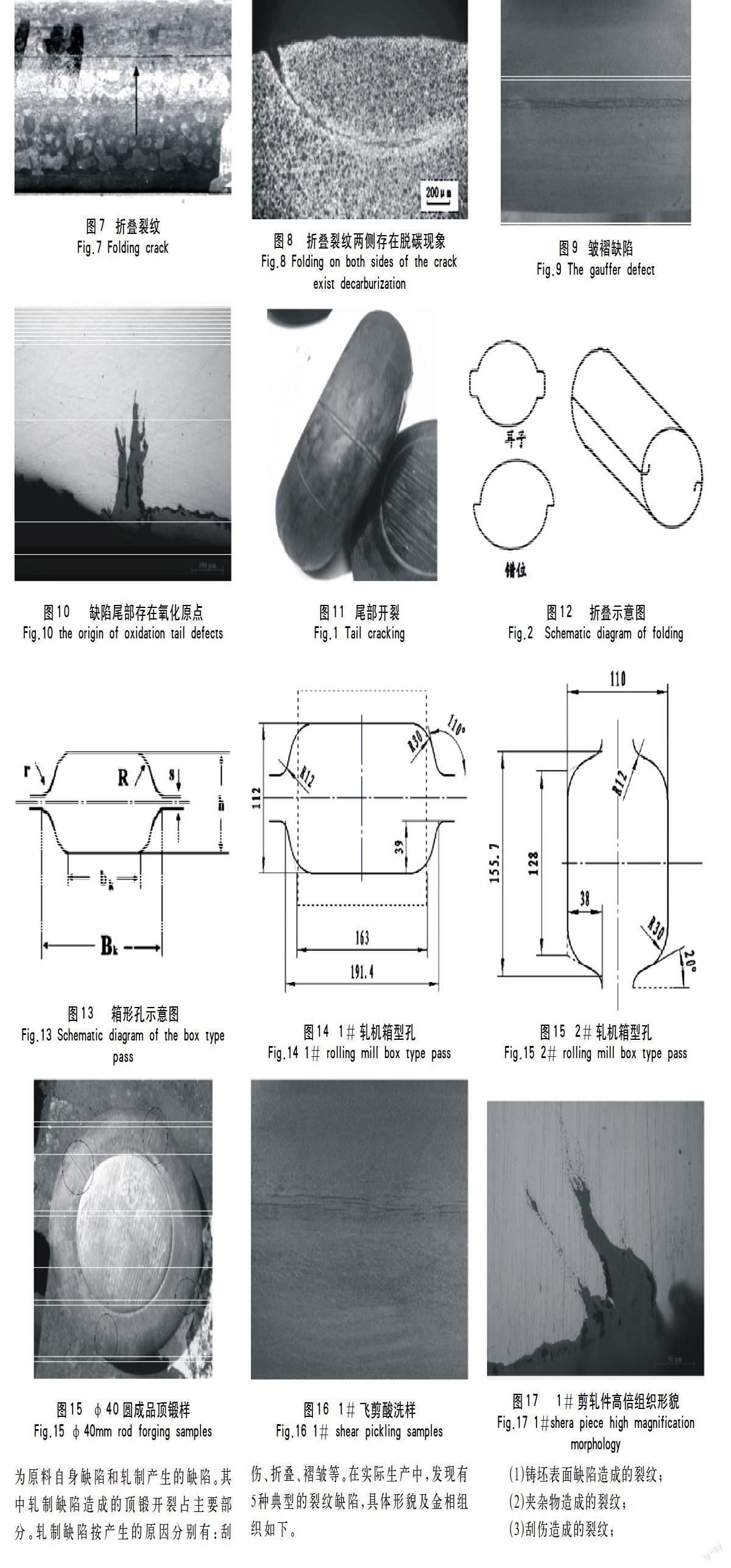

2尾部开裂原因分析

通过对尾部开裂样进行金相分析,成品尾部顶锻情况见图11。开裂的原因主要是折叠造成的,经现场查看,粗轧前两道次采用平辊,因料型尾部扶持度不良,尾部产生扭转,在后道槽孔中形成耳子再被压倒轧平产生折叠,形成原理如图12

3.2 改用箱型孔后圆钢的顶锻质量

改用箱型孔后尾部扭转现象得到改善,但小规格成品有细裂纹,φ40mm以上规格圆钢有4条明显近似对称的裂纹,见图15。

取1#飞剪样做酸洗及金相分析(见图16、17),结果如下:

试样表面存在4簇对称的表面缺陷,缺陷最深约0.25mm,缺陷内存在氧化物,部分缺陷尾部存在氧化原点。 经4%硝酸酒精腐蚀:缺陷两侧组织一致。初步判断该缺陷为褶皱裂纹。

取1#轧机样酸洗,在样品角部1公分范围内有多条断续褶皱,见图18,说明在1#轧机处已形成裂纹源。

4裂纹原因分析

通过排除法分析,造成该处褶皱应与新改孔型有关,对箱型孔与坯料进行CAD画图模拟分析:

该孔型槽底宽度163mm,槽底倒角R30mm,槽底直线段长度126mm,坯料热态实测尺寸165mm*165mm,变形后尺寸113mm*180mm。当坯料咬入轧机时,四个角部最先与孔型侧壁四点接触,而受到正向压力(受力分析如图19),该力与槽底倒角垂直,与坯料对角线成4.44°交角,在此力作用下,轧件角部先产生变形,角部金属朝中下方向移动。当轧件完全咬入轧机后,受到竖直方向轧制力的影响,轧件宽展发生较大变化,边角部变形加剧,同时坯料宽度方向受到侧壁的限制,部分金属向上方流动,角部金属因无法正常流动产生堆积形成皱褶。经多道次变形延伸后,成为细小裂纹。当轧制规格较小时,裂纹不明显,规格较大时则清楚可见。

图19 角部受力分析示意图

Fig.19 Schematic diagram of the stress analysis of the corner

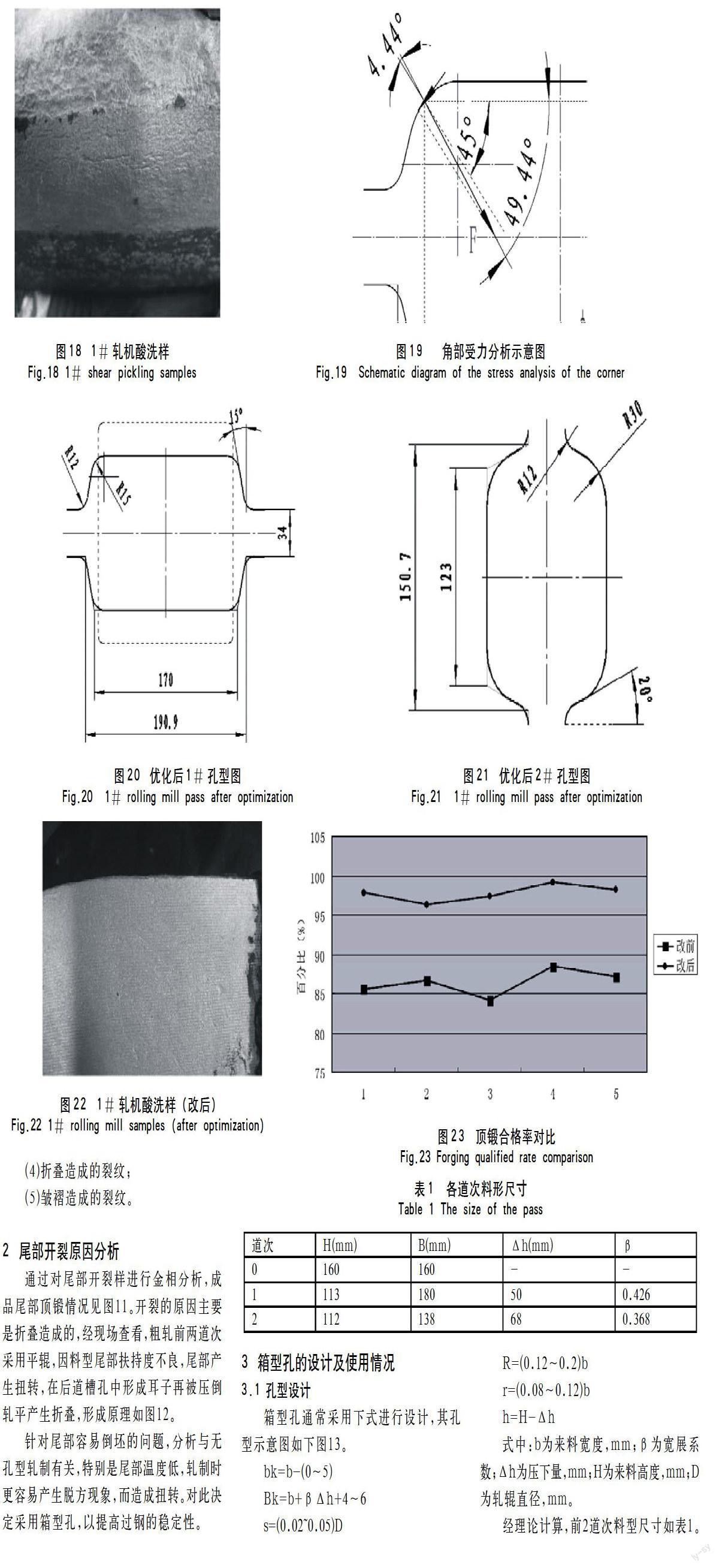

5 优化改进

5.1 改进措施

1#孔型槽底宽度加大7mm,侧壁斜度由20°改为15°,内圆角半径由30mm改为15mm。2#孔型因充满度不足90%,孔型扶持力不理想,将槽底宽度减小5mm。改后充满度达92%。改进后孔型如图20、21:

6 结语

随着市场对圆钢质量要求的不断提高,成品热顶锻合格率已成为用户特别关心的一项指标,生产单位除了要控制好坯料自身的缺陷,更要控制好生产过程中带来的缺陷。轧制过程中刮伤、折叠等缺陷容易查找,但因孔型设计而造成的褶皱则不易发现,金相分析时容易与坯料缺陷混淆,导致故障处理不及时,而出现批量质量事故。为此,在做孔型设计时,除了借鉴传统的孔型设计理论外,更需要结合生产实际特点,设计符合自身条件的孔型。只有这样才能避免因基础条件不足,而造成的质量问题。

参考文献

[1] 樊超伟,王子龙等.优碳圆钢表面质量改进[J],轧钢,2014,增刊1:181

[2] 张江山,李京社等.铸坯表面划伤在圆钢轧制过程中的演变研究[J],轧钢,2014,31(6):28

[3] 赵松筠. 型钢孔型设计. 北京:冶金工艺出版社. 2005

[4] 孔祥涛 包燕平 孙彦辉等.影响中、小型转炉45圆钢热顶锻合格率的冶金因素分析[C] 2005年中国钢铁年会论文集[A]:209 [5] 梁进健 冯彦红等.圆钢热顶锻性能攻关 柳钢科技 2013年第二期.18.