油气集输管道耐磨涂层研究进展及技术改进方法

2015-07-13季楚凌李长俊

季楚凌,李长俊

(西南石油大学 石油与天然气工程学院,四川 成都 610500)

冲蚀磨损是指材料在受到小而稀松的流动粒子的冲击时其表面发生破坏的一类磨损现象,其定义可以描述为固体表面同含有固体粒子的流体接触做相对运动时,其表面材料所发生的损耗[1]。对于特定的油气集输管道来说,由于在开采及其它环节中会产生一定的杂质,管输介质中常含有一定数量的固体颗粒,这些含砂流体冲击管道内壁并对其造成一定程度的冲蚀磨损,最终影响正常的生产并有可能造成管道的泄漏。而之前众多专家学者的研究结果表明,当含砂流体流经弯管、异径接头、三通、阀门等管道局部件时,其自身流域的物理形状会使得固粒在更大程度上偏离流线,从而对壁面造成更为严重的冲蚀磨损[2-5]。

目前,在油气集输管道上常用的耐磨方法是涂敷耐磨涂层,且主要使用有机涂层,但是有机涂层在实际生产中所起到的耐磨作用较为有限,并不能对集输管道内壁起到很好的保护作用,而近年来,不同材料耐磨涂层的制备及应用情况不断被报道。本文较为系统地总结了各类耐磨涂层的耐磨机理及在管道上的实际使用情况,在此基础上进一步介绍了提高各涂层耐磨性能的技术改进方法,并对其在油气集输管道上的应用进行了展望。

1 管道耐磨涂层研究进展

1.1 有机涂层

现今国内外油气管道(包括油气集输管道)上常用的有机耐磨涂层的材料主要有粉末环氧树脂、聚氨酯、环氧酚醛树脂等[6],而其中比较著名的产品包括英国伍德公司的COPON、德国杜邦公司的Permecor 及我国自主研制的AW-01 等[7]。有机耐磨涂层在固体颗粒冲击下的冲蚀磨损机理与塑形、脆性材料涂层均不相同,相关的研究结果表明[8-9],当固体颗粒以一定的速度冲击涂敷有机涂层的靶材时,涂层表面所受的剪切应力会使得其中心区域发生环状开裂,并引起初步的涂层与基体分层现象;而在此后,无论是在较小角度还是较大角度下,固体颗粒的持续冲击会使得基体与涂层之间的结合部受到较大的压应力作用,当压应力大于塑形管材基体的屈服强度时,塑形基体与有机涂层均会发生屈服现象,而两者屈服程度的不同则会导致之前分层区域的不断扩大,并最终引起有机涂层的脱落。

对于有机涂层制备方法的研究始于20 世纪40年代,并且经过多年的发展,现有的有机耐磨涂层主要由基料、填料及固化剂组成,其中基料主要选用环氧树脂,而填料直接决定着涂层的性能,因此可以通过添加不同的填料来改善原有有机涂层的耐磨性[10]。Wetzel 等[11]在环氧树脂基料中添加了体积分数为1% ~2%的微米级CaSiO3和纳米级Al2O3颗粒,并通过测试证明了在加入上述粉末增强相后有机涂层的耐磨性能可大幅增强。而在耐磨性能及机理的研究方面,除了需要进行相应的实验测试外,Wang 等[12]于2009 年、Gong 等[13]于2012 年均采用将有限元算法及无网格算法相结合的方法来建立冲蚀磨损的耦合模型,运用SPH 方法的光滑质点对涂层及金属基体的受冲击中心区域进行建模,而其余部分均采用传统的有限元方法建模,通过将数值模拟结果与实验结果进行对比,可以发现这种方法可以解决原先采用有限元法时有机涂层受冲击区域变形量较大时网格扭曲的问题,因而对于有机涂层冲蚀磨损动态过程的模拟更为准确。

总的来说,虽然现有的有机涂层具有涂装工艺简单、技术成熟等优点,但是,较之陶瓷涂层及金属合金涂层,有机涂层的耐磨性仍然较差。因此,有机涂层作为耐磨材料主要适用于固粒浓度较小的长输管道(如西气东输管道),而对于固粒浓度较大的油气集输管道,应在使用前对有机涂层在特定条件下的耐磨性能进行评估,否则极易造成其成片分层脱落。

1.2 陶瓷涂层

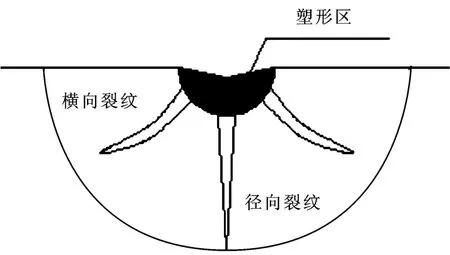

陶瓷涂层属于典型的脆性材料涂层,因此其冲蚀磨损机理包括应力疲劳断裂及脆性断裂两种模型,并且冲蚀磨损机制的转化主要与颗粒的法向冲击速度相关[14-15]。如图1 固体颗粒冲击陶瓷材料表面示意图中所示,当法向冲击速度较小时,固体颗粒只能对陶瓷材料造成弹塑性变形,而并不能造成其磨损;当固粒的法向冲击速度达到一定的值时,陶瓷材料由于受到固体颗粒长时间的反复冲击而使得其应力超过本身的强度,横向及径向裂纹得以产生并以一定的速度扩展,最终造成陶瓷材料的冲蚀磨损,此即应力疲劳断裂模型;而当固粒的法向冲击速度较大时,陶瓷材料在少数几次冲击下就会产生横向及径向裂纹,并且这些裂纹的扩展速度较快,最终造成材料流失,此即脆性断裂模型。

图1 固体颗粒冲击陶瓷材料表面示意图Fig.1 Illustration of solid particle impacting ceramic material surface

现有的陶瓷涂层的制备方法有很多种,其中,Shin 等[16]利用气相沉积法制备得到了陶瓷涂层,并对其微观组织结构和机械耐磨性能进行了相应的研究。朱昱等[17]综述了激光表面改性技术在金属基陶瓷涂层制备中的应用,指出利用激光表面改性技术在金属基体表面上能制备出耐磨、耐腐蚀和耐高温的陶瓷涂层,并对其未来的发展方向进行了展望。对于陶瓷涂层的制备,除了上述两种方法外,还有热喷涂法、离心法、包埋法等多种方法。而对于陶瓷涂层耐磨性能及机理的研究主要是运用实验研究与数值模拟相结合的方法来进行,例如,Griffin 等[18]建立了多颗粒冲击带有氧化铝陶瓷涂层的金属基体的数值模型,运用拉伸失效准则作为判断涂层单元是否失效的基准,通过统计失效单元来计算冲蚀磨损速率,并由此评价涂层的耐磨性能,通过将计算结果与实验数据进行对比可以证明数值计算模型的准确性。

由于陶瓷涂层的制备工艺相对较为复杂,因此在油气集输管线上进行全线的涂装较为困难,但对于那些处在颗粒低角冲击(此时法向冲击速度较小)下且冲蚀磨损情况较为严重的局部件,例如弯管、异径接头、大开度下的阀门等,可以在其冲蚀磨损集中区制备陶瓷涂层,预计将会取得较好的耐磨效果。

1.3 金属合金涂层

金属合金涂层属于塑形材料涂层,其冲蚀磨损机理可以通过微切削模型[19]来进行解释。如图2固体颗粒冲击金属合金材料表面示意图中所示,对于塑性材料来说,当受到高角冲击时,其自身的弹性应变能够吸收冲击能量,从而使其材料表面免受损失;反之,当颗粒对材料表面进行低角冲击时,冲击和摩擦产生的表面应力会引起裂纹并造成材料损失。若颗粒棱角比较锐利(图2(a)),则其向前的滑动会使金属合金表面的材料就像被车刀车削一样从磨粒前方被去除;而若颗粒棱角不够锐利(图2(b)),那么金属合金材料表面会发生犁沟变形,固体颗粒一边向前推挤材料,一边将材料犁向沟槽两侧,同样造成材料损失。

图2 固体颗粒冲击金属合金材料表面示意图Fig.2 Illustration of solid particle impacting metal alloy material surface

现有金属合金涂层的制备方法也有很多,其中,Zhou 等[20]利用超音速火焰喷涂(HVOF)技术制备得到了Fe48Cr15Mo14C15B6Y2合金涂层,通过研究发现该涂层呈现致密的层状结构,并且这种结构上的优点使得其具有优良的耐磨性能。黄标等[21]利用激光熔覆技术在45 号钢表面制备了FeCoCrxNiB 高熵合金涂层,并对其组织结构和耐磨性进行了一系列的观察和测试,研究结果表明FeCoCr0.5NiB 涂层的耐磨性最高。除了上述介绍的制备方法外,还有熔融法、沉积法、电弧喷涂、等离子喷涂等多种方法。而对金属合金涂层耐磨性能及机理的研究主要是运用实验研究与有限元显示动力学模拟相结合的方法来进行的,其中,Wang 等[22]运用有限元方法中的显示动力学模块分析了冲蚀速度、冲蚀角、冲蚀颗粒尺寸等不同影响因素对于塑形及脆性材料冲蚀磨损特性的影响,通过与前人实验数据的对比验证了数值模型的准确性,并由此进一步分析塑形及脆性材料各自的冲蚀磨损机理及相关的影响因素。

与陶瓷涂层类似,现有工艺的复杂性使得在油气集输管线上进行金属合金涂层的全线涂装较为困难,此外,若在集输管道上运用金属合金涂层时,需要重点分析其在特定条件下的耐腐蚀性能,尤其是当集输管道中输送CO2、H2S 等含量较高的强腐蚀性介质时,不宜使用金属合金涂层。但对于那些处在较弱腐蚀性介质的环境中、颗粒高角冲击下且冲蚀磨损情况较为严重的局部件,例如T 型三通、小开度下的阀门等,若在其冲蚀磨损集中区制备金属合金涂层预计会取得较好的耐磨效果。

2 耐磨涂层技术改进方法

2.1 材料改性处理

材料改性处理是从材料本身的耐磨性能方面入手,通过对原涂层材料进行改性来提高涂层的耐磨性或解决某些涂层在管道内壁上制备工艺复杂的难题。有机涂层的改性处理除了之前文献[11]中所介绍的添加CaSiO3、Al2O3等现今常用的固体粉末增强相外,一些专家学者尝试使用橡胶等弹性体材料对有机涂层进行处理,利用橡胶颗粒脱胶或断裂后所形成的孔洞的塑性体膨胀和颗粒或孔洞所诱发的剪切屈服形变使原有有机涂层的韧性大大增强,于晶[23]将橡胶材料混入有机环氧树脂材料中,开发出高强耐磨蚀复合材料,实验结果表明这种复合材料涂层可以有效缓解过流部件的磨蚀问题;对于陶瓷涂层来说,对其进行的改性处理主要包括提高耐磨性及简化制备工艺两方面,在提高耐磨性方面,Richard 等[24]运用热喷涂法在金属管材基体表面制备得到了Al2O3-TiO2纳米陶瓷结构涂层,并且纳米陶瓷涂层表面结构的致密性使其耐磨性能较传统陶瓷涂层提高很多,但是在实际应用时还需要解决在喷涂过程中纳米颗粒易沉积以及如何抑制纳米晶在喷涂过程中长大等问题。在简化制备工艺方面,为使陶瓷涂层能够方便高效地涂装于集输管线上,可以考虑将陶瓷粉末加入胶粘剂溶液中制成粘稠状胶体后再进行涂装,吴瑞娟[25]将骨料MgO、TiO2、Al2O3处理后加入计量的胶粘剂磷酸二氢铝溶液中用强力电动搅拌器分散至粘稠状,混合均匀后制得陶瓷涂料,并将其涂覆在尺寸为D108 ×5 的X80 管线钢上,测试结果表明这种陶瓷涂料的附着力与抗冲击性均能达到相关的要求;而对于金属合金涂层,常在其中混入WC、TiC 等无氧碳化物陶瓷粉末以增强其耐磨性,Zhou 等[26]运用激光技术制备得到了铁基WC 复合涂层,并观察了其微观组织结构,测试结果表明,在相同条件下涂覆该涂层后AISI 1045 钢材的磨损速率比原来减小了2 倍。

2.2 非光滑耐磨表面的加工

非光滑耐磨表面是通过一定的成型方法加工得到的具有一定耐磨减阻功能的仿生表面,它通过改变原有固体颗粒的运动轨迹来达到提高涂层耐磨性的目的。仿生非光滑耐磨表面在各个领域发展迅速,且主要的表面形态有横槽型、纵槽型、凹坑型、凸包型等[27-28],但是在油气管道上的应用仍然较少,主要原因是在管道内壁上加工这类表面还比较困难,而近三年来哈尔滨工程大学赵刚教授的课题组对油气输送管道中涂层上的非光滑表面的成型机理进行了研究,并成功研制了管道内壁加工机器人,该机器人通过运用热辊压的方法在天然气输送管道的有机涂层上加工出微米级的凹坑型耐磨表面[29-30],预计该方法可以提高原有机涂层的耐磨减阻性能,但其具体的耐磨减阻效果还需实验验证。

3 结论与展望

各类耐磨涂层有其各自不同的耐磨机理,因此日后在油气集输管线上进行耐磨处理时应根据各集输管道的实际冲蚀磨损环境、各类型管道局部件的不同特点、各类耐磨涂层的特点来选用最为合适的耐磨涂层,而为了进一步拓展不同种类耐磨涂层在油气集输管道中的应用,应积极开展以下工作:

(1)对陶瓷涂层及金属合金涂层的制备方法进行改进,以使其能在油气集输管线上进行大范围乃至全线的涂装。

(2)深入研究经改性处理后的复合材料耐磨涂层的冲蚀磨损有限元模型,通过数值模拟与实验研究相结合的方法从机理上分析并解释其耐磨性能提高的原因。

(3)进一步研究横槽型、纵槽型、凸包型等其它非光滑表面的成型方法,通过现场测试检验其在油气集输管线上的耐磨减阻效果,并优选出耐磨性能最好的非光滑表面形态。

[1] 邓建新,丁泽良. 陶瓷喷嘴及其冲蚀磨损[M]. 北京:科学出版社,2009.

[2] Habib M A,Ben-Mansour R,Badr H M,et al.Erosion and penetration rates of a pipe protruded in a sudden contraction[J].Computers & Fluids,2008,37(2):146-160.

[3] Zhang H,Tan Y,Yang D,et al.Numerical investigation of the location of maximum erosive wear damage in elbow:Effect of slurry velocity,bend orientation and angle of elbow[J].Powder Technology,2012,217(2):467-476.

[4] Wong C Y,Solnordal C,Swallow A,et al. Experimental and computational modelling of solid particle erosion in a pipe annular cavity[J].Wear,2013,303(1/2):109-129.

[5] Zhu H,Pan Q,Zhang W,et al.CFD simulations of flow erosion and flow-induced deformation of needle valve:Effects of operation,structure and fluidparameters[J].Nuclear Engineering and Design,2014,273(7):396-411.

[6] 沈远.输气管道内涂层制备及其减阻性能研究[D].上海:华东理工大学材料科学与工程学院,2014.

[7] 林竹,秦延龙,黄骁卓,等. 天然气管道减阻耐磨涂料的研究和应用进展[J]. 腐蚀与防护,2003,24(5):206-209.

[8] Mabrouki T,Raissi K,Cornier A. Numerical simulation and experimental study of the interaction between a pure high-velocity waterjet and targets:contribution to investigate the decoating process[J]. Wear,2000,239(2):260-273.

[9] 王宇飞.耐磨耐蚀层状复合管的制备及其冲蚀模拟分析[D].上海:复旦大学材料科学系,2008.

[10]周先辉,孙友松,魏良模,等. 新一代环氧润滑耐磨涂层研制与应用中需解决的若干问题[J]. 材料保护,2007,40(3):56-60.

[11]Wetzel B,Haupert F,Zhang M Q. Epoxy nanocomposites with high mechanical and tribological performance[J].Composites Science & Technology,2003,63 (14):2055-2067.

[12]Wang Y,Yang Z. A coupled finite element and meshfree analysis of erosive wear[J]. Tribology International,2009,42(2):373-377.

[13] Gong Y,Yang Z,Wang Y. Impact simulation on ductile metal pipe with polymer coating by a coupled finite element and meshfree method[J].Journal of Failure Analysis & Prevention,2012,12(3):267-272.

[14]孙军龙.新型B4C 基复合陶瓷喷嘴研究开发及其冲蚀机理研究[D].济南:山东大学机械工程学院,2007.

[15]Deng J,Wu F,Zhao J. Wear mechanisms of gradient ceramic nozzles in abrasive air-jetmachining[J]. International Journal of Machine Tools and Manufacture,2007,47(12):2031-2039.

[16] Shin J,Choi K,Wang T,et al. Microstructure evolution and mechanical properties of Ti-B-N coatings deposited by plasma-enhanced chemical vapor deposition[J].Transactions of Nonferrous Metals Society of China,2012,22(35):722-728.

[17]朱昱,张宇,王小美,等. 激光表面改性在金属基陶瓷涂层制备中的应用[J]. 现代化工,2014,34(10):64-67.

[18] Griffin D,Daadbin A,Datta S. The development of a three-dimensional finite element model for solid particle erosion on an alumina scale/MA956 substrate[J].Wear,2004,256(9/10):900-906.

[19]Finnie I. Erosion of surfaces by solid particles[J].Wear,1960,3(2):87-103.

[20]Zhou Z,Wang L,He D Y,et al. Microstructure and wear resistance of Fe-based amorphous metallic coatings prepared by HVOF thermal spraying[J].Journal of Thermal Spray Technology,2010,19(6):1287-1293.

[21]黄标,张冲,程虎,等. 激光熔覆FeCoCrxNiB 高熵合金涂层的组织结构与耐磨性[J]. 中国表面工程,2014,27(6):82-88.

[22]Wang Y,Yang Z.Finite element model of erosive wear on ductile and brittlematerials[J]. Wear,2008,265(5/6):871-878.

[23]于晶.高强耐磨蚀复合材料的合成与应用研究[D].济南:山东大学化学与化工学院,2010.

[24]Richard C,Kowandy C,Landoulsi J,et al. Corrosion and wear behavior of thermally sprayed nano ceramic coatings on commercially pure Titanium and Ti-13Nb-13Zr substrates[J]. International Journal of Refractory Metals &Hard Materials,2010,28(1):115-123.

[25]吴瑞娟.一种天然气管道内防腐涂料的制备及性能研究[D]. 成都:西南石油大学材料科学与工程学院,2014.

[26] Zhou S,Dai X,Zheng H. Microstructure and wear resistance of Fe-based WC coating by multi-track overlapping laser induction hybrid rapidcladding[J]. Optics & Laser Technology,2012,44(1):190-197.

[27]Ge Chao,Jiang Jialian,Ren Luquan.Gas-solid erosion on bionic configuration surface[J].Journal of Wuhan University of Technology-Mater Sci Ed,2011,26(2):305-310.

[28]Zhang J,Han Z,Yin W,et al.Numerical experiment of the solid particle erosion of bionic configuration blade of centrifugalfan[J]. Acta Metallurgica Sinica (English Letters),2013,26(1):16-24.

[29]饶军. 管道内壁减阻结构加工机器人关键技术研究[D].哈尔滨:哈尔滨工程大学机电工程学院,2012.

[30]于伟波. 油气输送管道仿生减阻表面成型机理研究[D].哈尔滨:哈尔滨工程大学机电工程学院,2013.