高强钢热成形技术、工艺的研究与应用

2015-06-21徐慧刚苏琦樊艳侠神龙汽车有限公司技术中心

文/徐慧刚,苏琦,樊艳侠·神龙汽车有限公司技术中心

高强钢热成形技术、工艺的研究与应用

文/徐慧刚,苏琦,樊艳侠·神龙汽车有限公司技术中心

徐慧刚,神龙汽车有限公司技术中心车身结构设计室主管工程师,主要从事车身结构件的设计、开发、技术降本及质量改善工作,主导过T9、BZ3、P84、G95等多款车型的开发工作。

近年来,我国汽车工业发展迅猛,着眼未来,节约资源、减少环境污染成为汽车工业界亟待解决的两大问题。减轻汽车重量可以节约能源和减少排放,而采用高强钢热成形技术是达到轻量化目的的最基本途径之一。热成形技术是将传统冷冲压技术与热处理技术相结合的最新制造技术,是同时实现汽车车身轻量化和提高碰撞安全性的最新技术,目前已广泛应用在汽车制造行业,具有广阔的发展前景。

汽车轻量化趋势与热成形技术的发展

新一代汽车的发展趋势是节能、环保、安全、舒适,对汽车车身的开发提出了更高的要求。研究表明:汽车重量每降低15kg,百公里油耗可降低0.25L,每公里减少0.6g的CO2排放。

但是汽车减重会给汽车安全性带来影响,如何设计出既安全又节能的车身,是汽车设计及制造业一直追求的目标。近年来,为了减轻车身重量,一些新的高强度钢板开始被不断地应用到汽车制造当中。这些新材料强度高、性能优越,但它们有一个共同的特点,就是在常温下材料的塑性变形范围很窄,所需成形力大、易开裂、回弹严重且成形困难,尤其是当强度达到1500MPa时,常规的冷成形工艺几乎无法进行。这导致原有的冷冲压成形工艺不能完全满足技术和生产发展的需要,因而新的技术——热成形技术诞生了。

热成形技术是利用金属在高温状态下,其塑性和延展性会迅速增加,屈服强度迅速下降的特点,再用模具使零件成形的工艺。在热冲压成形过程中,将坯料加热到再结晶温度以上的某个适当温度,为的是使板料在奥氏体状态时进行成形,降低板料成形时的流动应力,从而大大提高板料的成形性。

将热成形件用于车身骨架,在保证车身强度和刚度的同时能够减轻车身重量,并带来汽车车身的抗撞性能和抗凹性能的提高,由此显著提高汽车的安全性。有资料显示,采用高强钢生产的汽车零件可以使同等强度、刚度的零件减重30%以上。

热成形技术的应用现状

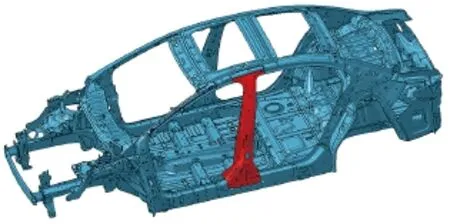

目前热成形技术在各汽车公司的应用越来越普遍,使用的零件数量也越来越多。以神龙公司某新老平台车型为例,热成形零件从单一的中立柱发展到整个驾驶室及乘客舱框架,使用零件总重已达到36kg,达到车身结构件总重10%以上(图1、图2)。

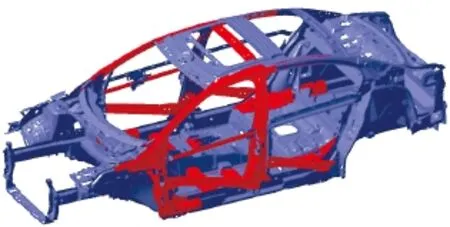

国内其他主流车型也大量使用了热成形技术,如奥迪A4、宝马X6、大众帕萨特等车型,热成形件的使用比例都达到了10%以上(图3)。

图1 神龙某老平台车型热成形件使用情况(2个零件)

图2 神龙某新平台车型热成形件使用情况(22个零件)

图3 大众某新车型热成形件使用情况(22个零件)

热成形工艺

将热成形板料(屈服强度约400MPa,抗拉强度约600MPa,延伸率约25%)先放入加热炉中加热,当板料的温度达到奥氏体温度(大约910~950℃)后,再放在带冷却系统的模具中压制成形,然后经过淬火、保压,零件可获得非常高的机械性能(屈服强度大于950MPa,抗拉强度大于1300MPa,延伸率大于6%),最终组织为100%马氏体(图4、图5)。

图4 热成形前(铁素体-珠光体)

图5 热成形后(马氏体)

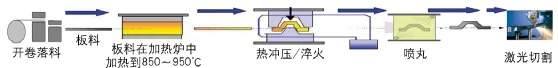

根据不同镀层的热成形材料,工艺也有所区别。裸板在加热炉中加热时需要采用保护气体,在成形后需要采用喷丸工艺,去除表面的氧化皮,裸板件还需要涂防锈油处理,而且裸板件成形时会在模具上附着氧化皮,需定期对模具上的氧化皮进行处理。而镀锌板在加热时不需要使用保护气体,成形后也不需要进行喷丸、防锈处理和模具保养。图6和图7分别是镀层板和裸板的热成形工艺示意图。

图6 Al-Si镀层板热成形工艺示意图

图7 裸板热成形工艺示意图

表1 热成形件的分类

热成形件类型

按照料厚和镀层的不同,热成形件大致可以按照以下几个方面分类(表1)。

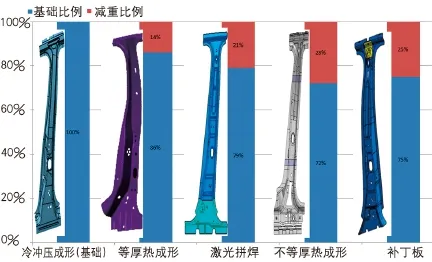

目前这几种热成形件大部分在神龙公司新平台车型上都已采用,根据不同的类型,轻量化结果对比如图8所示。不同的热成形方案对应的材料、成本各有差异,需根据车型需要选择合适的方案。

热成形技术特点

热成形技术优势

⑴减重节能:使用热成形相比冷成形能减轻车身重量,减少油耗。

⑵提高碰撞性能:因热成形技术能显著提高材料的抗拉强度,使车辆碰撞时的防入侵及抗凹性能更好。

⑶提高成形能力:采用热成形技术板料的延伸率能达到35%以上,可以成形较为复杂的零件。

⑷型面回弹小:热成形零件回弹很小,型面尺寸容易保证。

⑸材料利用率高:热成形是一次成形,模具内有定位装置,毛坯余量可以控制得很小,材料利用率高。

⑹模具数量少:热成形只需一套模具,而且还可以一模出多件,能够大大提高生产效率。

⑺设备吨位要求低:因热成形板材加热后,其屈服强度很低,因此对压机吨位要求不高,相比冷成形,压机吨位更低。

热成形技术难点

⑴零件成形后冷却速度和保压时间难控制,模具冷却水道设计难度大,不同部位冷却速度不同会导致零件产生严重的变形。

⑵零件在模具中的定位要稳定,最好用翻孔定位,避免板料在模具中成形时流动的不稳定造成尺寸精度不好。

⑶由于热成形零件后续加工难度大,只适用于一道工序即可成形的零件,如梁、柱等类型的零件。

⑷与普通冲压模具相比,热成形模具材料要求很高,硬度也很大,使得模具后续不能作大的更改,只可微调。而且受模具材料的强度、热处理工艺、表面高温软化磨损等因素的影响,热成形模具容易失效,导致模具使用寿命较低。

⑸薄板件(板厚t<0.8mm)的困难点:由于零件较薄,冷却速度快,需要在空气中停留的时间比厚板料要短才能保证成形前板料的温度,因此需要严格控制传递速度。

图8 各种热成形件的减重对比

热成形工艺参数控制

为保证热成形件有良好的合格率和稳定性,消除因工艺过程不稳定造成的尺寸差异、开裂、起皱等缺陷,需要制定合适的工艺参数。热成形主要工艺参数如下:

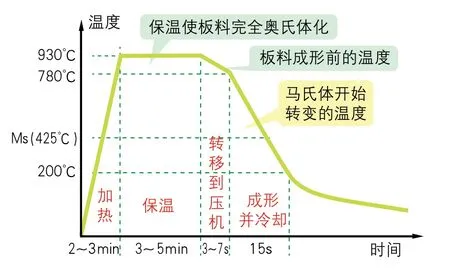

⑴加热温度。板料需要加热到930℃左右,使之转化为奥氏体化组织。

⑵保温时间。在板料达到奥氏体化温度时,需要进行保温,使奥氏体组织均匀细化。

⑶传递时间。板料从加热炉到模具的时间需严格控制,保证在成形前达到要求的温度。

⑷成形温度。根据零件不同的形状特征,需选择合理的成形温度,一般在780℃之前开始成形。

⑸热冲压速率。由于成形与淬火同时进行,需要严格控制冲压速率,避免板料成形前过快冷却,或避免冲压速率过快导致零件撕裂。

⑹冷却速度。热成形冷却速度是决定产品最终组织结构的关键因素,快速冷却至约200℃可获得均匀的马氏体。

热成形过程中板料的温度变化如图9所示。

图9 热成形温度变化曲线

热成形技术产品设计要求

由于热成形工艺的特殊性,需要对产品设计提出一些设计限制条件:

⑴由于热成形为一次成形,产品定义不能为负角,否则无法成形。

⑵零件的R角应大于5mm。

⑶对于薄板件,特别是厚度小于1mm的板料,材料定义最好选择Al-Si镀层,可避免由于后续喷丸造成的零件变形。

⑷对于产品要求不高的修边线或者孔,公差最好定义为±2mm。对于±2mm的公差,供应商可采用落料方式替代激光切割,从而降低成本。

⑸为保证零件成形的稳定性,产品上需设计一些定位孔,用作热成形料片的定位。

热成形技术的发展方向

随着对热成形技术的需求越来越大,技术也不断突破。新的热成形方案已经逐步应用到汽车车身上。热成形局部软区技术通过控制不同区域的淬火速率,能够决定软区的强度(图10)。基于FRP(纤维增强复合材料)补丁的热成形技术通过FRP与热成形材料的结合,能更有利于车身的轻量化(图11)。

图10 热成形局部软区技术

图11 基于FRP补丁的热成形技术

结束语

轻量化是解决汽车油耗、排放的有效途径,而热成形技术是解决轻量化又不会影响整车安全性的有效方法。

热成形技术有其独特的优势,但是也有很多技术难点需要掌握,在设计时考虑热成形的技术要求,才能更好的发挥其优势。未来,先进的热成形技术也会越来越多,只有掌握了这些新技术、新工艺,才有可能在竞争中觅得先机;只有不断地研发和采用新技术、新工艺,才能促进汽车设计和制造业的发展。企业需根据自身实际需求选择合适的热成形方式。