航空器设计/制造单位故障、缺陷原因分析模型研究*

2015-05-31中国民航科学技术研究院孙奕捷

中国民航科学技术研究院 孙奕捷 张 元 李 敬

目前,我国航空器设计/制造单位按照中国民用航空局发布的一系列适航规章,针对航空器设计工作建立了设计保证体系,针对总装生产建立了质量保证体系,针对航空器产品的持续运行建立了故障、缺陷信息报告制度和不安全状况的纠正及持续改进方案发布制度(如服务通告等)[1]。但是,目前我国民机的设计/制造业处于起步和发展阶段,其中许多流程、环节需要建立和完善,特别是在故障、缺陷等原因分析方面,缺乏有效的原因分析方法和模型。本研究对国内多家航空器设计/制造单位开展了调研,对各单位的不安全事件原因分析工作进行了深入了解和研究,发现在故障、缺陷原因分析方面存在以下不足:

(1)航空器设计/制造单位针对设计、总装中出现的故障、缺陷开展了原因分析工作,但仅限于故障或缺陷本身,未能全面深入分析事件在人员、程序、设备、管理等层面存在的深层次原因。

(2) 航空器的设计、生产和运行等工作大部分分属于不同的单位,这些单位在故障、质量问题分析和处理方面缺乏有效的联动机制,在原因分析时主要识别本单位而很少深入分析在其他单位存在的原因。

(3) 在故障、缺陷原因分析方面,没有建立完善的分析模型和方法,原因分析工作的全面性和深入性受分析人员经验、能力的影响较大。

(4) 对设计、总装中出现的故障、缺陷,主要采取个案处理方式,针对具体事件分析原因,缺乏对所有故障、缺陷的原因进行综合统计、分析的机制和方法。

(5) 由于航空器设计/制造单位在质量、安全问题原因分析方面存在的上述问题,致使在原因分析时不能全面分析出问题的根本原因,进而针对根本上的原因制定切实有效的处理措施,防止问题重复出现。

为全面深入分析各类故障、缺陷原因,将问题处理深入到组织、系统层面,并延伸至与航空器设计、生产有关的设计、生产、运行单位,同时加强对故障、缺陷问题的综合统计、分析,有必要研究、建立航空器设计/制造单位故障、缺陷的原因分析模型,为后续风险评估和控制工作奠定基础。

1 总体思路

针对上述航空器设计/制造单位在故障、缺陷原因分析方面存在的问题和不足,研究建立一套针对航空器设计/制造单位的故障、缺陷原因分析模型。在分析深度方面,查找造成故障、缺陷的各层次原因,特别是深入查找在组织、系统层面存在的原因;在分析广度方面,除了查找本单位存在的原因,还应延伸至相关联的设计、制造、运行等单位,在更大范围上查找故障、缺陷原因,为后续风险控制奠定基础。另外,对所有故障、缺陷的原因开展统计、分析,识别系统层面存在的共性和趋势性问题,为查找系统问题、了解安全态势提供数据基础。模型总体框架及流程如图1所示。

图1 模型框架及分析流程Fig.1 Framework and analysis procedure of model

针对图1所示的框架及流程,研究思路如下:

(1)建立原因要素列表。对常用的原因分析模型开展比较分析,同时对航空器设计/制造单位的故障、缺陷特点开展分析,在此基础上建立一套系统、全面、有针对性的原因要素列表,囊括故障、缺陷的所有可能原因要素。

(2) 针对原因分析和统计分析方法,给出一些推荐的做法。

(3) 给出1个案例,对模型进行验证。

2 建立原因要素列表

2.1 常用原因分析模型比较研究

在目前的安全管理理论中,有多种原因分析模型,如Reason模型、SHEL模型、人-机-环-管模型、鱼骨图分析法等。下面对这4个模型分别进行讨论、分析。

2.1.1 Reason模型

Reason模型是James Reason教授提出的,该模型的创新点在于它从系统的角度出发,除了对人的不安全行为进行分析外,深层次剖析了导致人出现不安全行为的前提条件和组织因素,从而从人的不安全行为、不安全行为的前提条件、一线监督管理、企业组织管理等角度全方位拓展了不安全事件分析的视野[2]。

如图2所示,该模型的优点主要表现在以下2个方面:

(1) 该模型打破了以往将人的不安全行为作为主要分析对象的方法,在分析人的不安全行为的同时,充分考虑了组织层面上存在的问题和不足,使不安全事件分析更加深入和透彻,符合目前推行的系统管理和组织管理理念及要求。

图2 Reason模型Fig.2 Reason model

(2)该模型在不安全事件原因分析逻辑上环环相扣,由表及里、由浅入深、由现象到本质,通过这一过程,可使分析者清楚看出不安全事件发生的一系列原因,脉络清晰直观。

该模型的不足体现在首先从员工的不安全行为开始,进而分析不安全行为存在的深层次原因,这对由人的原因所导致的不安全事件比较适合,但是对由机械、天气、意外等原因导致的不安全事件,该模型并不适用。

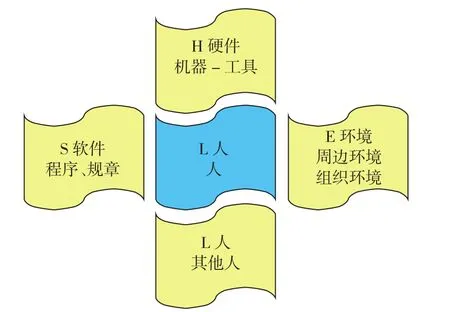

2.1.2 SHEL模型

SHEL模型的概念是1972年提出的,1975年有学者用图表方式对这个概念进行了表述,该模型形象描述了航空系统中各种因素之间的关系[3]。人的不安全行为很少是由单独的个人所造成的,而是周围多种因素共同作用的结果。该模型正是从这个观点出发,以人为中心,深入讨论了人员与周围影响因素之间的相互关系(见图3)。

该模型的优点:从人员的角度出发,深入讨论人员与周围影响因素之间的匹配关系,通过这种分析来查找人员与周围影响因素之间在协调、配合方面存在的问题,常用于优化人员的选拔、机械/设备设计、标准/程序制定等,应用范围比较广泛。

该模型的不足:重点关注人员与周围直接接触的影响因素之间的匹配问题,如人机界面设计(按钮、刻度盘和显示装置设计等)、人员之间协作配合、工作程序、工作环境等,而对于组织和系统因素等深层次原因关注较少。

图3 SHEL模型Fig.3 SHEL model

2.1.3 人-机-环-管模型

人-机-环-管模型也是目前在不安全事件原因分析中被经常使用的一种模型,该模型从人员、机械设备、环境、管理4个方面分析引发不安全事件的原因。

该模型的优点:从人-机-环-管4个方面分析不安全事件产生的原因,较全面地囊括了与运行相关的内容,能较为全面分析不安全事件的原因。

该模型的不足:人-机-环-管4个方面平行放置,缺乏一定的逻辑性和层次性,在分析中难以体现由表及里、由浅入深、由人员到组织的分析过程。

2.1.4 鱼骨图分析法

鱼骨图(fishbone diagram)又名特性因素图(见图4),因形如鱼骨而得名,是一种找出问题所有原因的创新方法,被广泛用于技术、管理领域[4]。

图4 鱼骨图模型Fig.4 Fish bone model

该模型的优点:从不安全事件致因的角度,直观展现了导致不安全事件的多方面、多层次原因,这些原因类型没有局限性,可将不安全事件的原因定位在不同层次上,可以宏观,也可以微观,如可从人-机-环-管4个方面进行分析,也可从自然环境、社会环境、工作环境和组织氛围等方面进行分析,分析的灵活性较大。

该模型的不足:虽较全面列举了事件发生的各方面原因,但由于没有固定原因类型,容易漏掉一些原因因素;另外,原因之间缺乏前后逻辑性,不能充分展现事件发生的事件链。

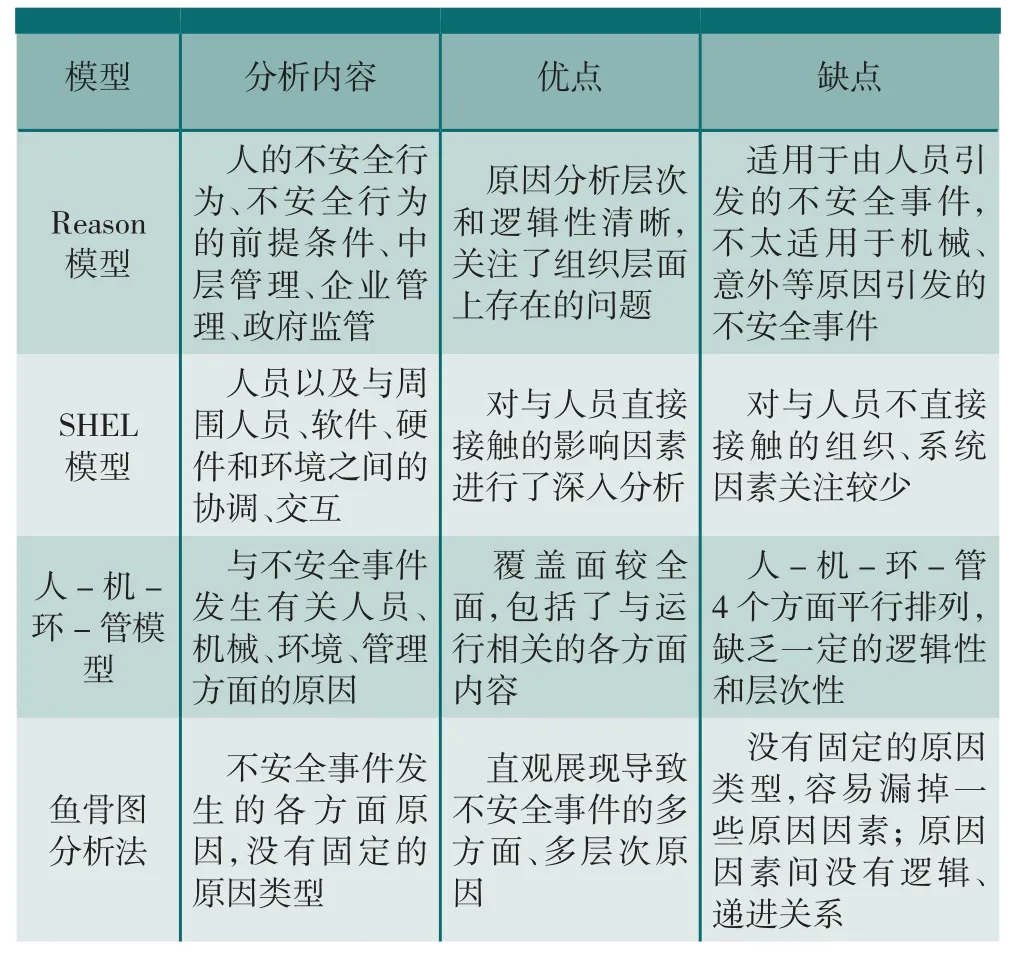

2.1.5 比较分析

如表1所示,分别从分析内容、优点、缺点3个方面对上述4个模型进行了比较分析。

2.2 航空器设计/制造单位故障、缺陷原因分析的特点

航空器设计/制造单位在故障、缺陷的原因分析方面具有以下特点:

(1) 由于航空器是一种结构复杂、科技含量较高的技术系统,对系统可靠性要求非常高,因此,在对出现的故障、缺陷进行分析时,必须深入、全面分析其根本原因,从根本上对故障、缺陷原因进行分析和处理,保证航空器的安全性和可靠性。

表1 常用原因分析模型比较

(2) 由于航空器的设计、生产、总装、测试等工作往往不在同一个单位内完成,这期间出现的故障或缺陷往往涉及到多个单位的原因,因此,在对故障和缺陷进行原因分析时,在分析本单位原因的同时,还应深入分析其他单位存在的原因。

2.3 原因要素列表

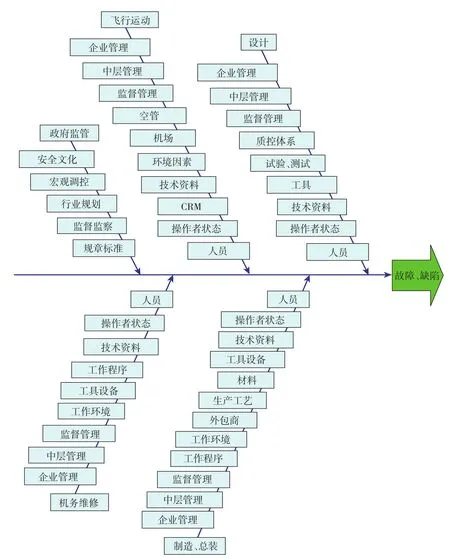

基于上述4种常用原因分析模型特点及航空器设计/制造单位在故障、缺陷原因分析方面的特点,将Reason模型和鱼骨图模型进行综合,建立了航空器设计/制造单位故障、缺陷原因要素列表,如图5所示。

该列表在主体上采用鱼骨图形式,主要考虑了与航空器设计/制造中故障、缺陷相关的设计、制造总装、飞行运动、机务维修、政府监管5类单位。在针对每类单位的具体原因方面,采用了Reason模型的思想,从人员、技术资料、工具设备、监督管理、中层管理、企业管理等层面,考虑了每类单位中可能存在的原因要素。

该原因要素列表具有以下特点:

(1) 涵盖范围比较广泛,包括了与航空器设计/制造有关的所有单位和部门,包括设计/制造、总装、试验测试、飞行运动、机务维修、政府监管等部门,便于在查找本单位的原因时,查找其他单位存在的原因;

(2) 针对各单位可能存在的原因,根据Reason模型的思想,较详细列出了事件链中可能的原因要素,保证了针对具体单位能够较全面查找各个方面的原因;

(3) 在关注故障、缺陷具体原因的同时,还包括了政府监管方面的原因要素,以深入查找在政府主管部门层面可能存在的更深层次原因。

每类单位的每个原因要素中分别包含了更为详细的原因项目,由于篇幅所限,仅以制造总装单位为例进行说明。

·人员:资质能力、疲劳、违规、差错等;

·操作者状态:心理状态、生理状态、身体局限、智力局限等;

·技术资料:制造、总装所涉及的各种技术规范、设计图纸、工作程序的缺失和不适用等;

·工具设备:制造、总装所涉及的各种设备、设施、工具、器械等;

·材料:制造过程中所使用的各种材料;

·生产工艺:焊接、喷涂、卯装、车、铣、热处理等;

·外包商:对外包商的管理,以及外包商的质控体系、设备设施、企业资质、人员资质、企业管理等;

·工作环境:工具摆放、噪声、照明、干燥、潮湿、高温、低温、有毒气体等;

·工作程序:制造、总装的操作步骤、操作程序等;

·监督管理:监督管理的制度、内容、程序、人员、实施开展情况等;

·中层管理:工作制度、工作计划、问题整改、信息交流、管理人员等;

·企业管理:安全政策、资源投入、组织氛围、组织机构等。

3 原因分析和统计分析方法

图5 原因要素列表Fig.5 Causal factor list

在针对具体故障、缺陷开展原因分析时,首先采用适合的原因分析方法,结合上述原因要素列表,全面识别造成故障、缺陷的各方面、各层次原因。原因分析方法如:历史数据统计、工程分析[5]、模拟分析[6]、失效机理分析[7]以及事故树[8]、事件树[9]等方法。

在对每一起故障或缺陷事件进行上述原因分析的基础上,定期对所有故障、缺陷原因开展统计、分析,可以发现一些共性和趋势性的安全问题,如:制造、总装中的人员差错比较多,且呈上升趋势;机务维修中的维修工具问题较突出等。针对这些发现的共性、趋势性问题,可以有针对性的采取措施,从根本上防止问题的重复出现。

4 案例分析

以某型号飞机燃油放油活门结构缺陷为例[10],对模型进行验证。

某型号飞机的燃油放油活门在使用一段时间后出现漏油现象,该燃油放油活门安装在油箱下部,若其失效,燃油泄漏会影响飞机的飞行安全,形成安全隐患。

首先,通过试验方法对出现的问题开展原因分析。按国家GB/T 5720-1993标准对原装密封胶圈进行耐液体试验,将活门芯轴和端面密封胶圈置于100#航空汽油中浸泡72h,取出测量其性能,该胶圈经过汽油浸泡后,体积溶胀率为8.4%,质量变化率为15.3%,硬度变化明显(由于芯轴胶圈太小,无法进行硬度检测)。从试验结果看,该胶圈不耐航空燃油。分析认为该飞机燃油放油活门胶圈失效是由于芯轴和端面密封胶圈的胶料使用错误。另外,该活门结构在设计方面存在以下问题:(1)芯轴胶圈无法适时检查,要检查芯轴胶圈必须破坏端部芯轴卡子的固定部分,而该部分破坏后无法修复,这样就导致了活门失效; (2)无法控制活门损坏程度,由于无法在活门使用过程中对芯轴胶圈进行实时检查,只能通过检查活门是否渗油来了解活门失效与否,这给飞机留下了安全隐患; (3)在发现活门渗油后,无法单独更换芯轴胶圈,只能更换整个活门,造成飞机维护使用成本增加。

其次,在试验分析基础上,结合原因因素列表深入探究橡胶胶圈为什么会存在此类问题,活门结构设计为什么会存在设计缺陷以及其深层次原因。

通过分析,确定主要是由于以下几个方面的原因:

(1)设计方面。

·人员:资质能力(设计人员在燃油放油活门设计方面缺乏相关知识和经验);

·技术资料:技术规范(缺乏燃油放油活门设计方面的技术规范);

·试验、测试:试验、验证(缺乏对燃油放油活门设计的验证工作);

·质控体系:对设计质量的控制(在设计质量控制中没有发现燃油放油活门设计存在的问题);

·监督检查:监督检查的实施开展(未能对设计人员能力、技术资料、试验测试、质控体系等进行有效监督检查,发现其中存在的问题)。

(2)制造总装方面。

·材料:材料未能达到技术要求(橡胶胶圈材料使用错误);

·监督管理:监督检查的实施开展(未能对橡胶胶圈使用材料进行有效监督,发现使用错误)。

通过分析,可以发现该缺陷在设计/制造总装方面存在深层次原因,对上述原因进行处理,可从根本上杜绝此类缺陷的重复出现。

5 结束语

航空器设计/制造单位在故障、缺陷原因分析方面存在一定不足,有必要建立系统、完善的故障、缺陷原因分析模型,以提升航空器设计/制造单位在故障、缺陷原因分析方面的水平。在此基础上,针对航空器设计/制造单位在故障、缺陷原因分析方面存在的实际问题和特点,研究建立了航空器设计/制造单位故障、缺陷原因分析模型,包括原因要素列表、原因分析方法、原因统计分析等内容。

[1] 中国民用航空局.CCAR-21民用航空产品和零部件合格审定规定.北京:中国民用航空局,2007.

[2] 陈农田,谭鑫,李瑞.Reason模型在航空维修事故调查中的应用 .交通信息与安全,2012,30(2):96-98,126.

[3] 郝勇,桑凌志.基于SHEL模型的内河船舶最优化配员研究.武汉理工大学学报(交通科学与工程版),2012,36(2):351-355.

[4] 孙华丽,周战杰,薛耀锋.基于鱼骨图的公共安全风险测度与评价 .中国安全科学学报,2011,21(7):138-143.

[5] 陈国庆,陆守香.船舶机舱复杂空间烟气运动工程分析方法研究 .消防科学与技术,2004,23(5):417-420.

[6] 孙有仙.事故后果模拟分析法在安全评价应用中的问题及处理 .安全、健康和环境,2007, 7(5):37-40.

[7] 陈维,庄千芳.管材内高压成形产品失效机理分析及对策研究 .热加工工艺,2010,39(17):104-107.

[8] 张伟明,张洪流.基于事故树的凝汽器生锈原因分析.核动力工程,2011,32(S2):97-100.

[9] 李雨霏.用事件树分析法透析轨道交通事故机理——由上海十号线事故引发的探究.西部交通科技,2012,(2):55-57,84-85.

[10] 王在俊,刘显超. Cessna 172R飞机燃油放油活门结构缺陷分析及改进 .润滑与密封,2007,32(5):180-181.