某航天产品装配单元参数化设计及评估

2015-05-31合肥工业大学交通运输工程学院

合肥工业大学交通运输工程学院 姜 康 王 婷 贾 坤

上海航天精密机械研究所 王 磊

传统的某型号航天产品装配模式,存在着串行周期长、反复检查耗时多、人员分配不合理等问题。且当前的装配流程作业方式,适合于型号产品样机试制阶段,此阶段交付任务相对较少,能够满足任务要求。但是,在定型批量生产任务的情形下,与生产节拍严重不协调的问题突显,难以实现既定生产目标。

同时,传统的此类航天产品装配工艺流程设计,大部分采用二维方式下的手工设计方法。此方法耗费大量的人力、物力,规划周期长,直观性差。尤其当工艺数据改变时,更改工作量大。

王志东等[1]通过单元建设手段,从工艺合理性和并行作业等方面对发动机装配流程进行优化,提高了发动机批产交付的能力。乔桂秀等[2]致力于研究基于XML的数据标准来促进信息的整合与交换,实现数据驱动下的模型自动生成以支持供应链的最优化。Roberto F· Lu等[3]将美国国家标准技术研究所制定的基于XML的通用原型仿真数据规范,运用到波音公司的机翼生产线模拟过程中,填补了交换可重复使用仿真数据的空白。本文借鉴单元制造模式思路,研究基于三维仿真的某航天产品装配单元参数化设计问题;同时为了更好地提高仿真模型中数据的可重复利用性[4],采用XML跨平台数据交换技术,实现在QUEST环境下仿真模型的快速自动生成。

1 装配流程分析

1.1 典型装配工艺及单元划分

某航天产品总装是指在配套完成后,由工人围绕固定工位(装配工装)进行各个舱段对接装配,并进行性能测试的整个过程。典型的工艺流程及工时分配如图1所示。

目前的装配工艺采用了典型的串行工作方式,其装配流程较长,导致整个生产周期长。通过对装配工艺的分析发现,主要有以下3个方面制约装配产能的因素:

(1)串行工作方式,效率较低。目前的装配流程采用串行方式,部分零件在装配结束后需冷却1~2天才能进入下道工序,装配周期长、效率低。

(2)反复检查次数多,测试时间长。产品装配在准备阶段,需要对装配件的外观、多余物等进行反复的检查、核对,开工等待时间较长。

图1 装配工艺流程及工时分配Fig.1 Assembly general process and working hours distribution

(3)人员调配不合理,劳动生产率低。现有生产模式采用“双岗责任制”,且串行的生产模式,容易造成“人等工作”的资源浪费现象。

1.2 物流配送特点

结合某航天产品整个装配流程分析发现,目前的物流配送方式以人工搬运为主。

(1)体积小、重量轻的装配件,通常采用人工搬运至下道工序。

(2)体积较大、重量较重的装配件,采用人工搬运至指定机械转运设备,再由人工拖运转运设备至下道加工工序。

对于产品装配过程中的零部件,精密性要求极高,人工搬运风险大,且容易因工人误操作或意外情况损坏装配件;搬运部分较重零件时,工人劳动强度大,不符合人机工程学中关于人的疲劳程度、劳动效率的要求。

目前的某型号航天产品装配模式,在单件研制生产时能够满足交付需求。但在交付任务较多的批产模式下,因物流转运过程耗时长,导致物流配送与生产节拍严重不协调,很难满足批生产的需求[1]。

2 装配单元参数化模型的构建

2.1 数据模型的建立及描述

为实现与产品设计并行的工艺设计、三维装配仿真一体化,构建了装配单元的参数化数据模型,其包含生产计划、资源模型、工艺参数、工艺逻辑、物流参数、仿真结果等内容,其逻辑关系如图2所示。

(1)生产计划:拟定目标产能,确定整个装配车间的生产节拍。

(2)工艺逻辑:主要实现不同工序间的串、并行作业方式调整。

(3)资源模型:管理制造资源信息,并可进行位姿参数化调整。

(4)物流参数:调整物流辅助设备运行速度等,使物流配送与生产运作趋于统一。

(5)工艺参数:进行加工时间、人员数量等调整,实现动态布局下的方案优化。

(6)仿真结果:直观显示仿真结果,为下一步布局调整提供数据支持。

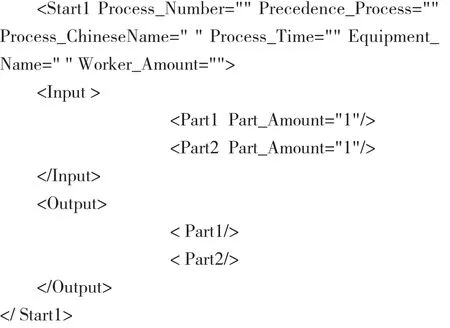

同时,采用XML规范建立模型数据接口。XML能够以人和机器可识别的方式记录文件信息,具有良好的跨平台数据交换能力。存在几种不同机制实现XML文件内容定义,反之,也使自动检查XML文件内容成为可能[5]。本文用XML描述变量,部分数据形式如下:

其中,Start1标识某一工序名称,Process_Time定义工序时间,Input、Output分别定义零件的输入和输出内容。

2.2 仿真模型的动态生成

图2 装配单元参数化数据模型Fig.2 Parametric data model of assembly unit

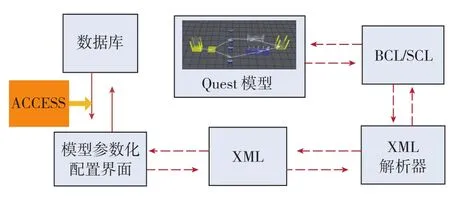

DELMIA/QUEST是一款较成熟的三维数字化物流系统仿真环境,它是柔性的、面向对象的离散事件仿真工具[6],能够对生产工艺流程的准确性与生产效率进行仿真和分析。为实现产品装配过程从设计到方案确定的可视化仿真分析,本文利用XML转换成不同格式目标文件的能力,实现数据驱动下三维仿真模型的自动生成。具体流程如图3所示。

图3 物流参数化实施过程Fig.3 Implementation process of logistics parameterization

其中,双向箭头方向表示数据的存储与索引,虚线箭头表示从模型参数化配置界面到QUEST环境下自动生成模型的流程。可以通过Excel或Access方式,将相关数据自动录入到参数化配置界面中;通过可扩展的标记语言XML实现数据的自动读取,借助XML解析器生成BCL(Batch control language)和SCL(Simulation control language)文件,DELMIA/QUEST可以执行上述文件,从而快速自动生成三维仿真模型。

在模型参数化配置界面中,可以修改工艺时间,改变工序的串、并行工作方式,增减装配设备的数量,调整设备位置等。通过XML重新读取修改后的数据内容,生成QUEST可以执行的BCL/SCL文件格式,实现数据驱动下的模型快速自动生成。

3 装配单元的划分与评估

3.1 装配单元划分流程

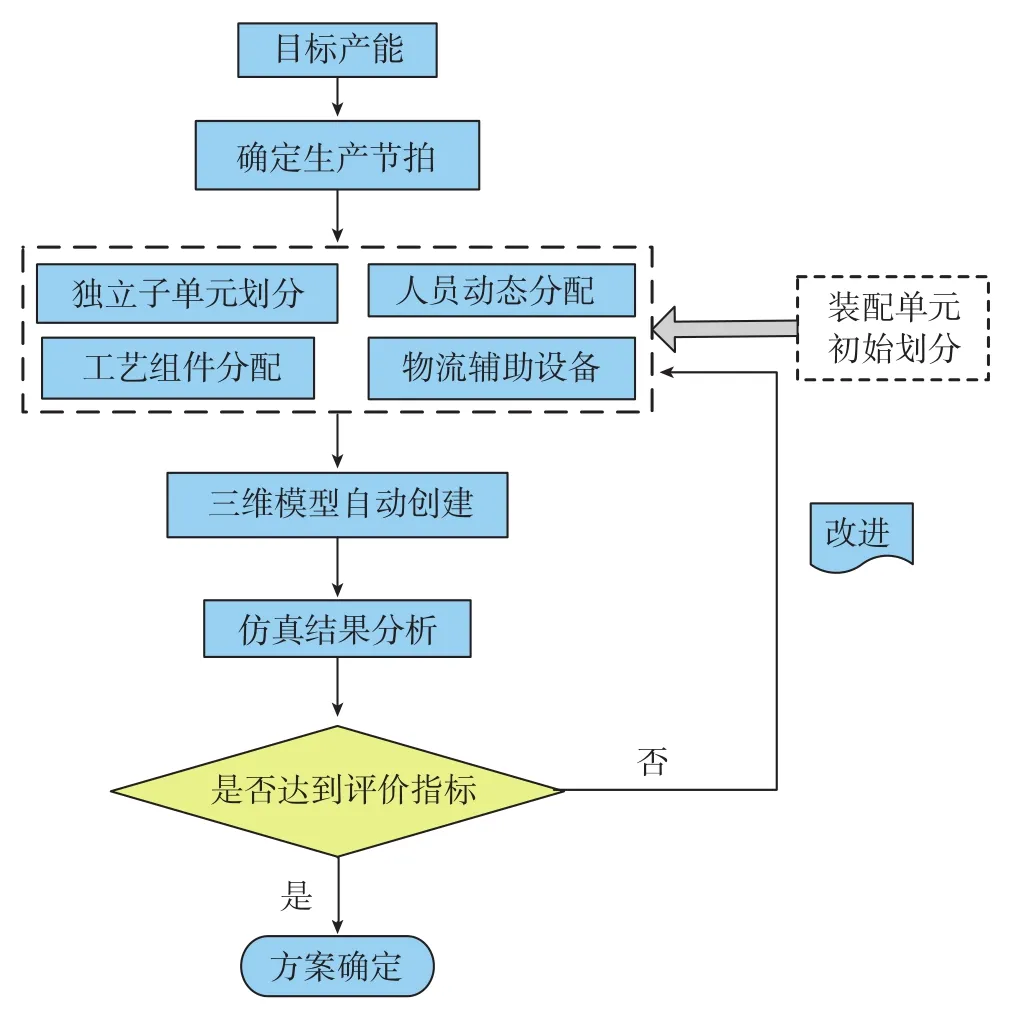

整个航天产品装配单元的划分,是一个不断迭代、进行优化选择的过程。具体过程如图4所示。

去年,也就是2017年,巴塞尔展刚刚庆祝了其100周年诞辰。才过去一年多,其最重要的参展商斯沃琪集团要退出,无疑对巴塞尔展是一记沉重的打击。

实施产品装配单元划分需在保证质量的前提下进行,初始划分阶段主要内容如下:

(1)独立子单元划分:独立子单元是能够并行工作的流程。为最大限度地减少装配等待时间,将可以并行的工作划分为独立子单元,实行并行作业方式。

(2)人员动态分配:划分子单元后,由“双岗制”原则结合人员最小需求方法,确定人员数量,有效减少人员闲置和资源浪费。

(3)工艺组件分配:独立子单元中,将几个内容相近、位置靠近的工序组合成一个新的“工艺组件”。

图4 装配单元划分流程图Fig.4 Flowchart of assembly unit division

(4)物流辅助设备:工艺组件分配完成后,根据实际生产状况合理安排物流辅助设施,提高物流配送和人员操作效率。

(5) 评价指标:通过目标产能、生产节拍、阻塞情况,以及装配协调性、并行度、稳定性、准确度、装配工作量等方面[7],对初始装配单元划分结果进行评估。

对于需按顺序进行的串行装配流程,定义为连续子单元,并按一定原则划分为几个相对独立的单元。若企业改进工艺流程,改变串、并行作业模式,进行人员动态调整,可借助QUEST仿真软件中的BCL语言实现。

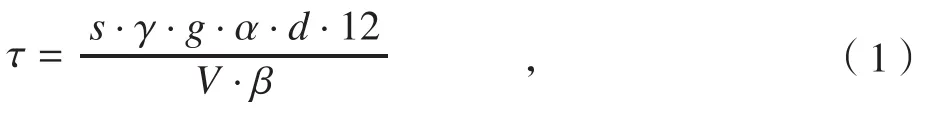

3.2 确定生产节拍

式中,s为1个工作班的理论工作时间;γ为时间利用率;g为每日工作班数;α为工人劳动出勤率;d为每月计划工作日(天);V为企业年度计划生产产量(发);β为生产线生产能力储备系数。

4 基于三维仿真的单元化装配能力分析

4.1 参数化配置界面

本文以某型号航天产品装配工位设计为对象,通过在QUEST三维仿真环境下交互式的实现每一步操作,验证装配单元划分效果。图5为该系统的人机界面。

图5 物流模型参数化配置界面Fig.5 Parameterization configuration interface of logistics model

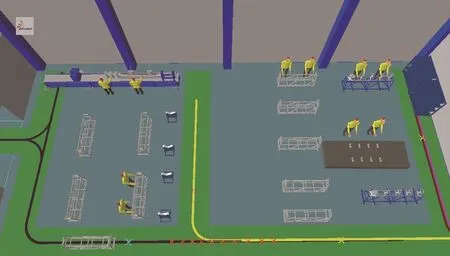

现将整个装配流程的工艺参数、物流参数、场景模型等信息,输入到参数化配置界面中,自动生成三维环境下物流仿真装配单元设计方案1(见图6)。从图7对应的工人利用率图表中发现,部件1工人(预紧)和部件1、部件2检查工人的利用率均较低,需进一步调整。

图6 QUEST环境中方案1三维布局Fig.6 3D layout of scenario 1 in QUEST

图7 方案1工人利用率Fig.7 Worker utilization of scenario 1

4.2 方案改进与分析

改变传统手动式的直接在物流仿真模型中更改相关参数,本文借助参数化配置界面实现串、并行工艺逻辑、设备数量、布局位置等内容的调整。针对方案1中部件1(预紧)和部件1、部件2检查工人利用率不高,进行调整。

(1) 部件1、部件2的成品装配区域:减少工人数量,更改并行作业为串行方式,BCL实现过程如下:

SET 'Machine1' PROCESS LOGIC TO 'Precedence Process'

······

SET PROCESS 'Process_1' AS PRECEDENCE FOR'Process_2'

(2)部件1装配区域:增加一套预紧设备,实现部件1(预紧)工人与部件1(紧固)工人的并行操作。

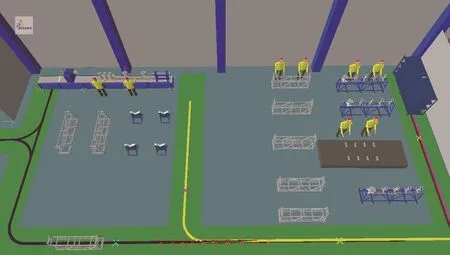

基于上述调整结果,利用参数配置界面,自动生成装配单元设计方案N,如图8所示。仿真结果如图9所示,工人利用率整体较高且均衡,QUEST仿真结果表明产品数量达到了拟定要求。动态布局下模型的快速调整、生成,实现了装配设计向装配工艺的有效传递,促进人员有效配置,提高了目标产能。

图8 QUEST环境中方案N三维布局Fig.8 3D layout of scenario N in QUEST

图9 方案N工人利用率Fig.9 Worker utilization of scenario N

5 结论

为了解决目前某航天产品装配过程中存在的串行周期长、人员调配不合理等问题,本文提出了参数化的装配单元划分方式,实现了数据驱动下的三维仿真模型快速生成,从而使工艺内容提前介入设计,提高了产品的设计工艺性,降低制造风险。

通过在构建的参数化配置界面中调整串、并行逻辑,修改工序时间,改变设备布局位置等内容,借助XML技术,可以实现仿真模型在QUEST环境下的快速自动生成。对多个装配布局方案的快速调整,增强了仿真模型的可更改性,提高了设计人员的效率。而如何构建装配单元评估体系,实现对仿真方案的智能化自动迭代、优化,是将来研究的重点。

[1] 王志东,敖洪峰,沙建军,等. 氢氧发动机装配单元制造模式研究. 航天制造技术, 2012(6):10-18.

[2] Qiao G, Riddick F. Modeling information for manufacturingoriented supply-chain simulations//Ricki G I, Manuel D R, Jeffrey S S, etc.Proceedings of the 2004 Winter Simulation Conference. New York:IEEE Press, 2004:1184-1188.

[3] Lu R F, Qiao G, McLean C. NIST XML simulation interface specification at Boeing: a case study//Chick S, Sánchez P J, Ferrin D, etc.Proceedings of the 2003 Winter Simulation Conference. New York:IEEE Press,2003:1230-1237.

[4] Nicholson S. The XML assembly line: Better living through reuse// W3C World Wide Web Consortium.XML Europe '99 Conference Proceedings.Graphic Commun. Assoc, Alexandria,USA, 1999: 397-403.

[5] Qiao G, Riddick F, McLean C. Data driven design and simulation system based on XML //Chick S, Sánchez P J, Ferrin D, etc. Proceedings of the 2003 Winter Simulation Conference. New York:IEEE Press, 2003:1143-1148.

[6] 樊树海,肖田元,乔桂秀,等. 基于 DENEB-QUEST 质量仿真系统设计与实现. 系统仿真学报, 2002, 14(5): 607-608.

[7] 景武,赵所,刘春晓.基于 DELMIA 的飞机三维装配工艺设计与仿真. 航空制造技术, 2012(12):80-86.

[8] 杨召凯,刘德忠,李志强.发动机生产线装配问题研究.机械设计与制造, 2008(1):215-217.

[9] 郭佳,吴永林,张勤满,等. 某轻型飞机总装生产线规划与仿真. 航空制造技术, 2012(1):139-143.