玻璃生产线胶圈辊加工工艺中的控制要点

2022-12-10蒋和峻李天天

蒋和峻,李天天,董 超

(蚌埠凯盛工程技术有限公司,蚌埠 233010)

1 玻璃生产线胶圈辊的质量要求

1.1 玻璃生产线胶圈辊的构成

胶圈辊是由轴头、钢管及胶圈组成,如图1所示。轴头与钢管组焊形成的部件称为钢辊。

1.2 玻璃生产线对胶圈辊的要求

玻璃生产线基础结构是胶圈辊,起到承担自身重量、玻璃板重量和牵引玻璃板输送至各工位的作用,是生产线输送十分关键的部分。胶圈辊的质量直接影响玻璃输送的平稳性和使用寿命。在胶圈辊加工时其构造应当保持较强的稳定性,这样在生产线投入使用后,才不会出现失稳的状况。

2 胶圈辊加工控制要点

2.1 配套零件加工

做好胶圈辊配套零件准备工作十分必要,在加工配套零件前,要对原材料进行抽样质检,轴头采用45#热锻毛坯,调质处理硬度为HB220-250;钢管采用无缝冷拔管,材料为20#,钢管跳动<0.60 mm,钢管静平衡偏差<0.5 kg;胶圈材质为丁腈橡胶,硬度为邵氏A75。按照工艺设计要求车加工配套轴头及钢管,端面加工倒角用于后续安装导向。

2.2 钢辊组焊

钢管与轴头按照设计组装在一起,钢管内径与轴头外径为过渡配合,采用自动设备压装,注意组装前钢管与轴头需定位保证同心。组装钢管与两端轴头后,在轴头与钢管端面结合处进行焊接固定,组焊钢辊质量控制是非常重要的环节,对确保胶圈辊的使用寿命,提高正常运转可承受载荷产生重要影响。只有保证拼焊质量合格,才能更有效地满足生产线的设计要求。

焊接采用二氧化碳气保焊,焊接形式采用满焊,角焊缝焊脚尺寸5~8 mm,焊接要求焊缝均匀且无漏焊、气孔、焊疤、飞溅的焊接缺陷。焊接过程钢辊自动旋转,旋转装备见图2。

焊接过程要重视焊接电流、电压及焊接速度控制。根据钢辊轴头与钢管连接结构选择合适的电流、电压及钢辊旋转速度,整个焊接过程匀速进行,并按要求进行相关的试验检测,保证焊接质量合格,有效满足设计要求[1]。不同管径规格的钢辊组焊焊接参数表,见表1。

表1 钢辊组焊焊接参数表

2.3 钢辊车加工

2.3.1 车削胶圈粘接工艺槽

胶圈辊运转时,预防胶圈脱离是必须要解决的问题,胶圈与钢辊必须确保无相对位移或旋转,才能有效地牵引输送玻璃板完成生产任务。为保证胶圈粘接牢靠,在钢管圆周面上胶圈所在的位置增加螺旋胶圈粘接槽,使过盈配合的胶圈内圆周面部分嵌入凹槽,增加胶圈与钢管结合处的摩擦阻力和接触面积,能够有效地防止胶圈与钢辊脱离。胶圈粘接槽,采用螺纹车刀加工,每个胶圈粘接槽总长度和胶圈宽度一致,螺距1.5 mm左右,深度为1~1.5 mm,车完后用卷尺复查,保证各胶圈粘接位置符合胶圈辊图纸要求。

2.3.2 精车钢辊轮廓

粗车胶圈粘接槽后,钢辊产生的塑性变形会影响胶圈辊跳动及静平衡量,从而影响胶圈辊运转的平稳性。因此,需要在校直机上对钢辊进行检查并校直,保证钢辊外圆整体跳动<0.5 mm。校直钢辊后,按图纸要求精加工钢辊,车加工钢辊的过程不仅需要保证钢辊外圆的尺寸、精度等要求,同时也要确保轴头外圆柱面与整个钢辊同心,保证胶圈辊全跳动及静平衡量符合设计规范[2]。车削钢辊采用中心架辅助,保证车削的稳定性[3]。

2.4 安装胶圈

2.4.1 胶圈安装前准备工作

胶圈安装至钢辊前,将钢辊放置在辊架上,用清洁布擦拭钢管表面,保证清洁无油污灰尘;钢辊清洁度差的,必须用清洁剂清洗钢辊表面。根据设计图纸要求胶圈数量,使用专用胶圈胀孔器把胶圈套在钢管上,每个胶圈端面与胶圈粘接槽间距约20~30 mm。

2.4.2 粘接固定胶圈

粘接胶圈作业在车床上进行,钢辊一端轴头套上内孔和轴头尺寸一样的开槽套,避免装夹时轴头圆周面变形损伤;车床三脚卡盘夹紧保护套,用尾座顶尖顶住钢辊另一端轴头中心孔。装夹完成后再次用清洁布擦拭钢管表面,保证钢辊表面清洁无油污灰尘。

启动车床保持钢辊低速旋转,在整个胶圈粘接槽上均匀涂上胶水,移动车床中拖板,用装在车刀架上的胶圈移动专用工具,将胶圈推到钢辊上的胶圈粘接槽位置,保证胶圈通过胶水粘接到钢辊上,同时专用工具靠平胶圈端面不动,胶圈弹性变形复位后,退出中拖板移开专用工具,再将胶圈溢出的胶水用布擦干净(见图3)。

2.5 磨削胶圈外圆

在确保胶圈安装粘接合格的前提下,接下来进行磨削胶圈,保证各胶圈外径尺寸合格,能够预防玻璃板在输送过程中上下颠簸破损,提高生产线的质量。

磨胶圈外圆设备是由车床改制而成,在车床车刀架位置改装磨削砂轮机,对胶圈辊进行磨削。车床三脚卡盘夹住顶针,顶住胶圈辊一端轴头中心孔,并在中间加上鸡心夹头固定在轴头上,另一端轴头用车床尾座顶针顶住,胶圈辊磨削方向要符合图纸标注的箭头方向,磨削胶圈保证外径尺寸符合设计要求,胶圈跳动小于0.1 mm。

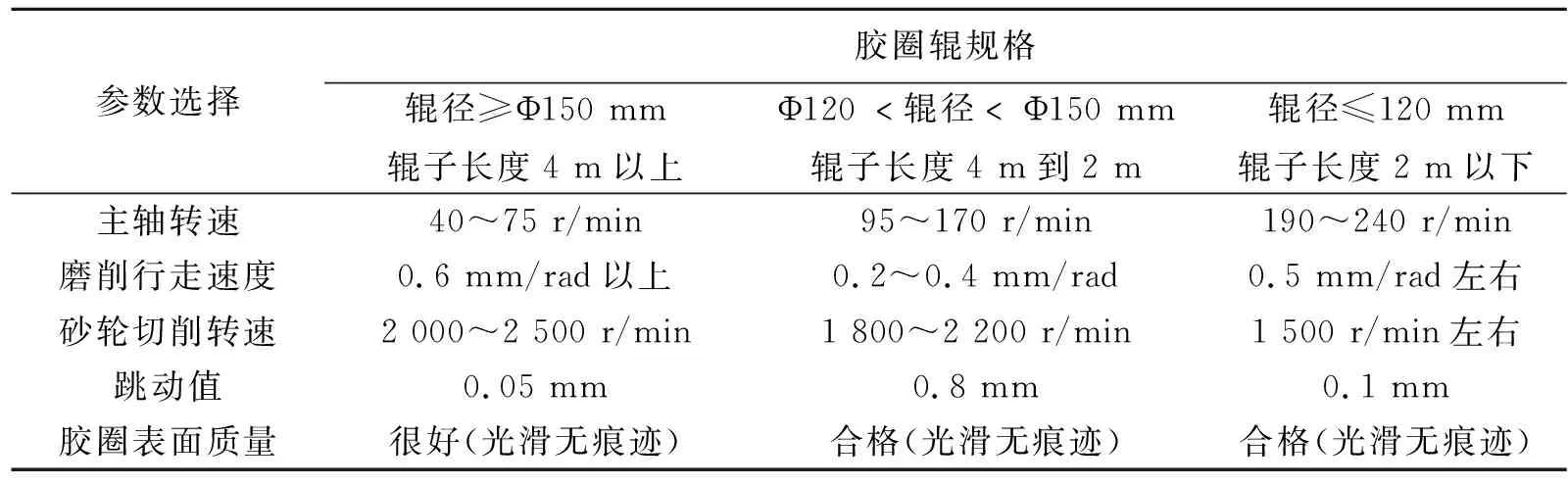

对胶圈外圆进行磨削,严格控制夹紧胶圈辊的车床转速、砂轮转速及磨削进给速度[4],才能有效满足胶圈辊质量要求。不同规格胶圈辊按照附表选择相应的设备参数,见表2。

表2 车床磨削胶圈辊机床参数选择表

3 结 语

在玻璃生产线输送设备加工过程中,胶圈辊的加工质量决定着设备的整体质量,因此,必须严格把控胶圈辊加工质量。该文重点介绍了胶圈辊的加工工艺控制要点及相关参数,为高质量胶圈辊的生产工艺提供一定的指导。