7075 铝合金带筋板渐进蠕变时效成形有限元仿真

2015-05-26黄尚宇孟正华胡建华

邹 旺,黄尚宇,廖 轩,雷 雨,孟正华,胡建华

(1.武汉理工大学 材料科学与工程学院,湖北 武汉430070;2.武汉理工大学 汽车工程学院,湖北 武汉430070)

蠕变时效成形技术是20 世纪50 年代初为成形整体壁板零件而开发的技术,即利用时效处理得到材料所需性能,同时利用材料在一定温度(人工时效温度)和弹性应力作用下发生的蠕变变形,从而得到满足一定形状的结构件[1-2]。该技术适用于可时效强化型合金且具有复杂外形和结构的整体壁板构件。目前该成形技术已被应用于飞机蒙皮和壁板的制造中,如美国某军用飞机上下机翼蒙皮和壁板,以及大型民用飞机A380 机翼壁板,由于蠕变时效成形具有其独特优势,被认为是下一代大飞机制造中重要的金属成形工艺,在我国大飞机研制中具有广泛的应用前景[3-4]。

国内关于蠕变时效成形的研究起步较晚,但近几年相关研究工作已逐渐增多。黄遐等[5]研究了7075 铝合金蠕变时效成形回弹规律,试验结果表明,回弹率随蠕变时效时间的增加而减小,随温度的升高而迅速减小,随预弯曲半径的增大而增大,随厚度的增加而逐渐减小。吕源等[6]开展了壁板结构对蠕变时效成形回弹影响的研究,发现筋条、凸台、凹槽3 个结构因素占全部因素权重的41%,表明成形件的结构因素对其成形影响很大。郑英等[7]研究了单曲率网格筋条壁板蠕变时效成形的特点及规律,结果表明网格筋条壁板的蠕变时效成形过程是一个非线性成形过程。湛利华等[8]基于铝合金时效成形机理的蠕变统一本构方程,对7055 铝合金带筋板蠕变时效成形过程进行仿真模拟,发现筋条对成形件的回弹起到一定的抑制作用,蠕变时效后带筋板的几何形状由筋条的塑性应变和成形件的蠕变共同决定。

尽管蠕变时效成形过程的数值模拟技术取得了一定进展,但总体上还尚未成熟,比如模拟中的理想条件在工程实践中无法实现,模拟精度低而缺乏参考性[9-10]。目前国内外对带筋壁板的蠕变时效成形均采用传统的热压罐模式,即将待成形工件一次性加载贴合模具,达到工件的目标形状[11-13]。笔者所采用的渐进蠕变时效成形是将待成形件依次装夹在曲率半径可逐渐减小的模具中进行分步成形,直至达到目标形状,以此控制板料回弹、避免板料上的筋条失稳。

1 蠕变时效成形工艺过程

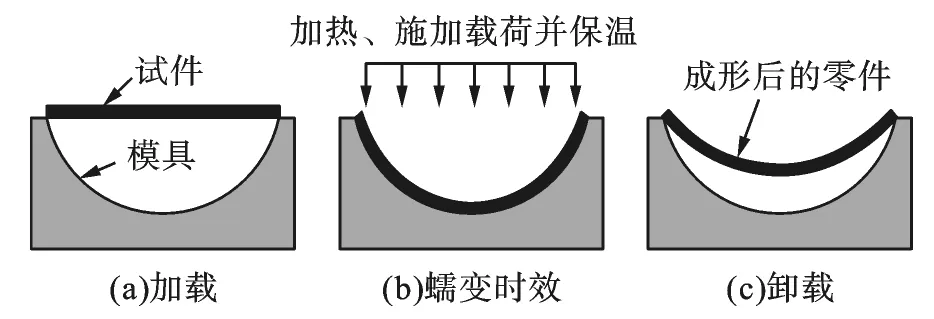

如图1 所示,典型的蠕变时效成形工艺可分为3 个阶段[14]:①加载。在室温下,通过一定的加载方式使金属零件产生一定变形,并将其固定在预设的工装上;②蠕变时效。将零件和工装一起置入保温炉或热压罐内,在零件材料的人工时效温度内保温一段时间,材料在此过程中由于蠕变、应力松弛和时效的综合作用,内部组织和性能发生变化。③卸载。保温结束后,去除工装约束,零件上的部分弹性应变在蠕变和应力松弛的作用下转变为永久的塑性应变,零件在完成时效处理的同时获得所需外形。

图1 蠕变时效成形原理

2 蠕变时效成形有限元模拟

2.1 本构方程

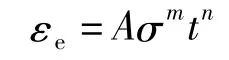

该模拟采用Norton-Bailey 蠕变方程[15]:

其中,A,m,n均为与温度有关的材料常数,m>1,1≥n>0,可根据不同应力和温度下的单轴蠕变拉伸实验测得。笔者分析的对象为7075 铝合金,其蠕变常数如表1 所示。

表1 7075 铝合金材料的蠕变常数

2.2 有限元模型的建立

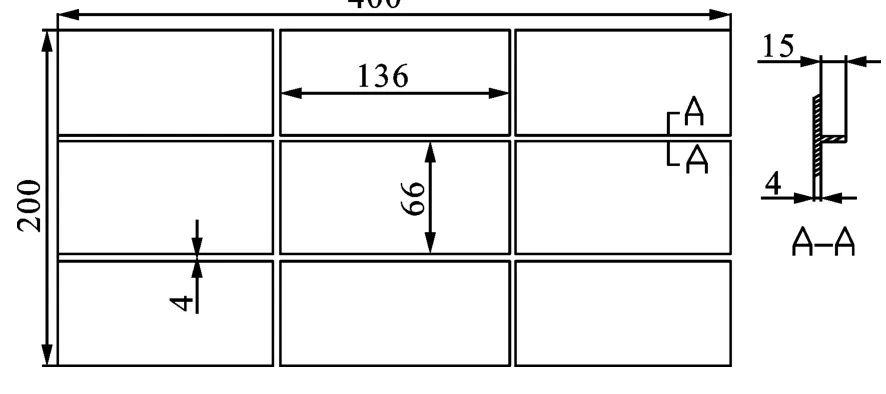

运用有限元软件ABAQUS 建立单曲率外形零件的蠕变时效成形有限元模型。铝合金板零件尺寸为400 mm×200 mm,厚度为4 mm,加强筋高度为15 mm,厚度为4 mm,其尺寸如图2 所示。模具型面半径R0分别为3 000 mm、2 600 mm、2 200mm、1 800 mm、1 400 mm、1 000 mm。

图2 7055 铝合金带筋板几何尺寸(单位mm)

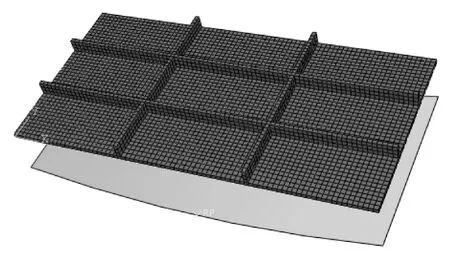

分析中,模具设定为解析刚体并固定,板料为可变形体。蠕变模型采用ABAQUS 软件中的Time hardening form 模型,采用表1 中的蠕变常数。板料成形时上表面施加均布气压,零件与模具之间采用Coulomb 摩擦模型,摩擦系数k=0.3。为了提高计算效率和精度,将带筋板划分为六面体网格,如图3 所示。

图3 7055 铝合金带筋板有限元分析模型

根据蠕变时效成形工艺过程,建立以下3 个分析步骤。

(1)将模具固定,板料装配到一定曲率半径的模具上,在板料上表面施加0.5 MPa 的均布载荷,使其发生变形并与模具表面贴合。

(2)保持载荷及零件的变形量不变,在120 ℃时效温度下保温3 h,此时材料发生应力松弛,部分弹性应变转变为蠕变应变。

运行上,制订激励措施,营造编纂氛围,努力调动牵头处室和参与部门(单位)的积极性,众手成志,齐心协力,分工负责,相互配合,每个阶段及时召开运行会议,共同商讨志稿问题,创先争优,督促落后,保证了编纂工作有序推进、平稳运行。正确处理继承与创新、前志与续志、实际与理论的关系,在篇目设置符合发展实际、记述内容随事业发展拓展范围、图文并茂直观反映现实等方面进行了有益探索,取得了一定成效。

(3)卸载。板料发生回弹,提取应力应变及回弹量。

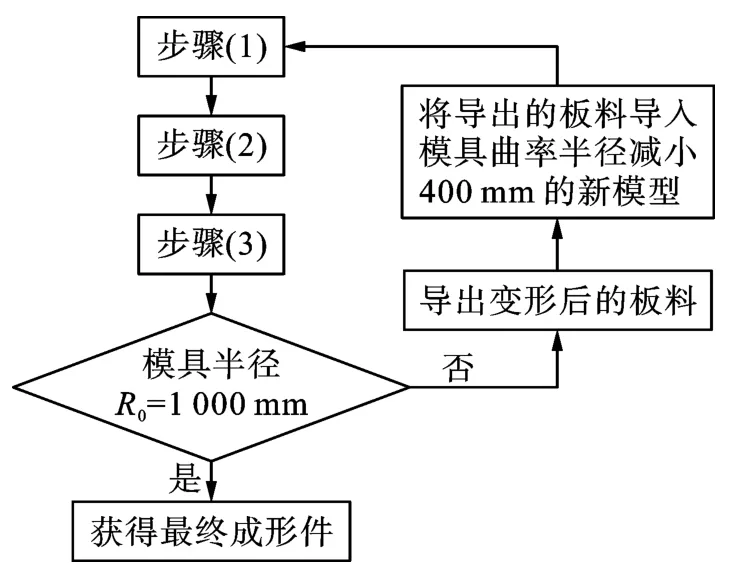

以上3 个分析步骤完成一次蠕变时效成形,然后从ABAQUS 软件中导出成形后的板料,再导入到另一个模具曲率半径更小的模型中,完成新一轮蠕变时效成形。如此重复上述过程,最终得到达到一定弯曲标准的成形件,计算总的回弹量和筋条形变,渐进蠕变时效成形流程如图4 所示。

图4 渐进蠕变时效成形流程图

3 模拟结果对比分析

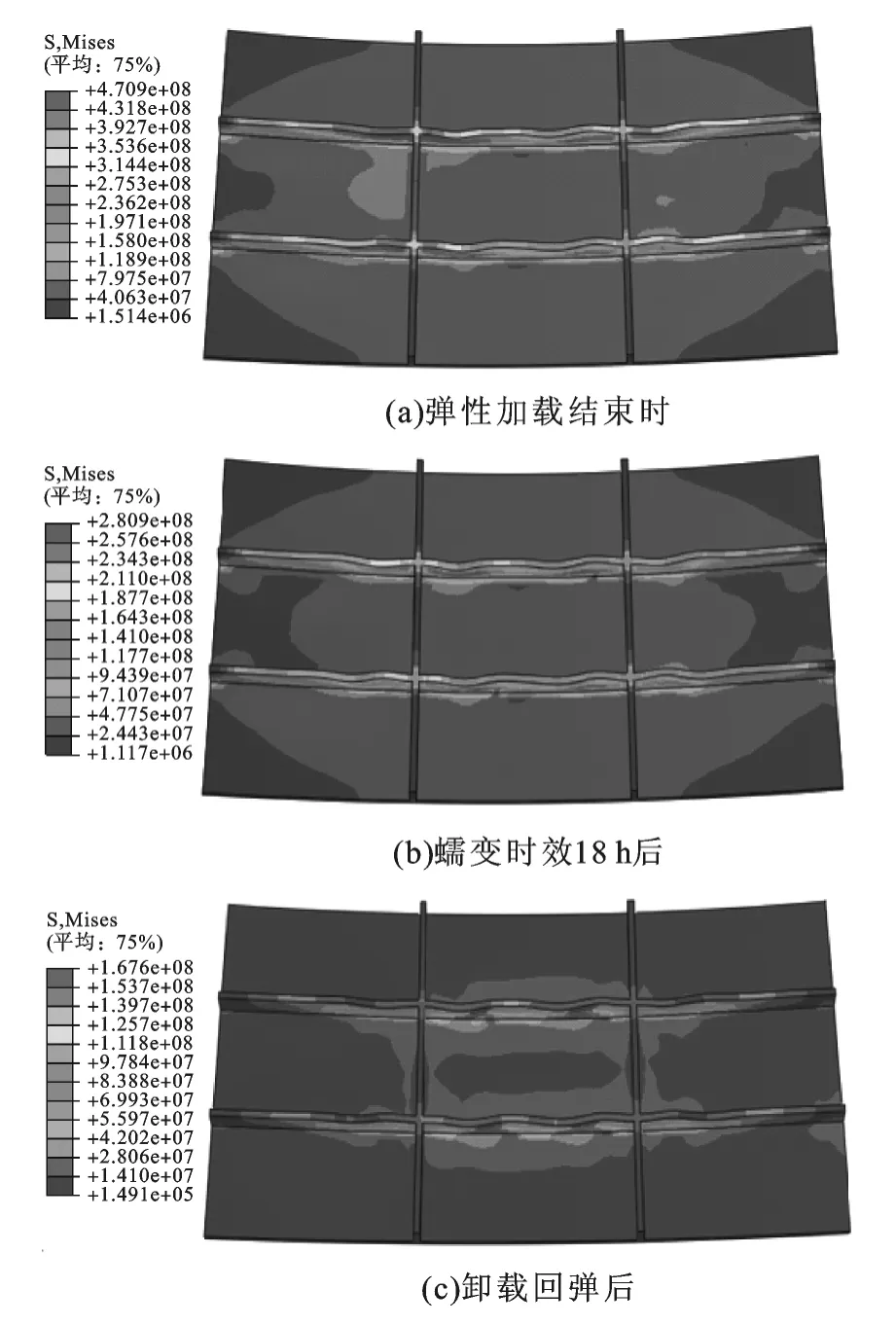

3.1 直接蠕变时效结果分析

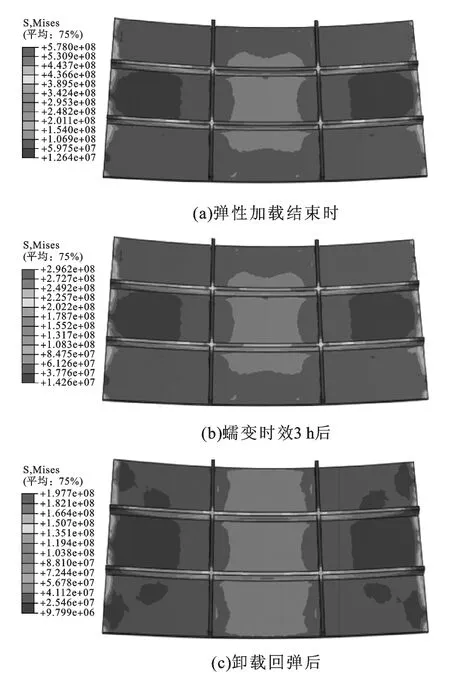

分析步骤(1)中,加载后板料完全贴合模具,筋板的最大等效应力为471 MPa;分析步骤(2)中,保温蠕变时效18 h 后,带筋板的最大等效应力为281 MPa;分析步骤(3)中,卸载回弹后,筋板的最大等效应力为168 MPa。分析步骤(1)中,板料贴合模具后,筋条已出现失稳起皱变形,即便最后卸载回弹,起皱破坏依然存在,造成了不可恢复性破坏。从图5 所示的应力云图可以看出,整个过程中,腹板区一直都处于低应力状态,并在弹性变形范围内;筋条及筋条腹板结合区应力相对较高,但最大应力不是出现在变形量最大的筋条上,而是在筋条与腹板结合处,这是因为筋条发生失稳起皱,应力得到释放而减小。

图5 直接蠕变时效过程中带筋板等效应力云图

卸载后,测量对应点的位移量,并以此计算出回弹后工件的曲率半径Rf为1 107.33 mm。根据回弹公式SP=(Rf-R0)/Rf(其中,SP为工件回弹率;R0为模具型面曲率半径)计算可得工件的回弹率为9.69%。

3.2 渐进蠕变时效结果分析

将板料先装配到半径为3 000 mm 的模具中蠕变时效3 h,然后将成形件导出,再装配到半径为2 600 mm 的模具中均蠕变时效3 h,接着如此依次在半径为2 200 mm、1 800 mm、1 400 mm、1 000 mm的模具中均蠕变时效3 h,得到最终的成形件。分析每个成形步骤中板料的变形情况,整个过程中加强筋没有出现失稳起皱损坏,最终得到无损坏成形件。从图6 所示的应力云图中可以看出,加强筋处于高应力状态,且加强筋顶端应力最大,腹板处于低应力状态。

图6 渐进蠕变时效过程带筋板等效应力云图

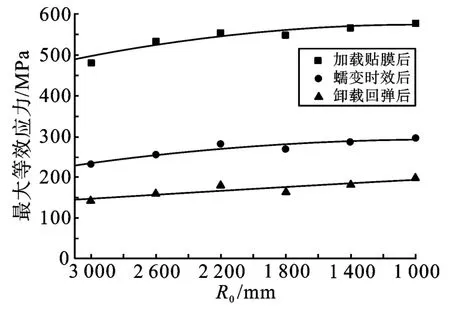

图7 渐进蠕变时效过程中应力变化趋势

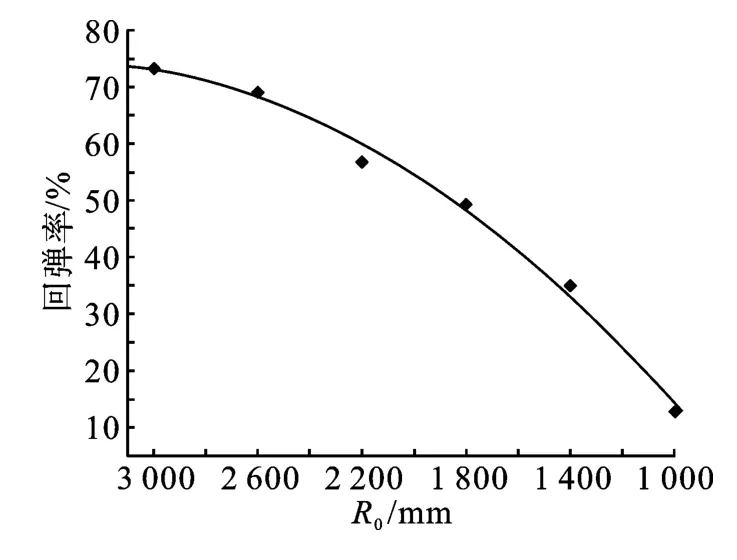

每次成形后,板料回弹率相对于前一次有所减小,且减幅略有增大,如图8 所示。这是由于每次预弯曲率增大,筋条区产生的塑性变形增加,以及蠕变时效总时间累积增加,使得塑性变形量累积增加的共同结果。

图8 渐进蠕变时效过程中回弹率变化趋势

渐进蠕变时效成形最后在R0为1 000 mm的模具中完成,加载使得板料贴合模具时最大等效应力为578 MPa,蠕变时效3 h 后最大等效应力为296 MPa,卸载回弹后残余应力为198 MPa。回弹后板料曲率半径Rf为1 146.79 mm,根据回弹公式SP= (Rf-R0)/Rf计算得出回弹率为12.80%。相对于直接蠕变时效成形,渐进蠕变时效成形中板料的最大等效应力和回弹率较大,因为在半径为1 000 mm 模具中直接成形,加强筋出现失稳起皱,高应力得到释放,使得后续的其他应力指标也相应较低。直接蠕变时效成形后成形件的回弹率低于渐进蠕变时效成形,这是由于加于强筋的失稳起皱,产生了大量的塑性变形,抑制了板料回弹。

4 结论

(1)带筋壁板蠕变时效成形中应力分布不均,筋条腹板区应力较小,筋条区、筋条与腹板结合区应力较大。直接蠕变时效成形由于筋条失稳应力释放,最大应力出现在筋条与腹板的结合区;渐进蠕变时效成形最大应力位于筋条上部。

(2)直接蠕变时效成形后带筋板的回弹率为9.69%,筋条发生严重失稳变形;渐进蠕变时效成形后带筋板的回弹率为12.80%,筋条没有出现严重失稳变形。

(3)渐进蠕变时效成形的工件回弹率虽然高于直接蠕变时效成形,但能有效地避免筋条失稳破坏,对带筋板的蠕变时效成形有重要意义。

[1] HOLMAN M C.Autoclave age forming large aluminium aircraft panels [J]. Journal of Mechanical Working Technology ,1989(20):477 -488.

[2] DENISE M H.Age forming technology expanded in an aotoclave[J].SAE Transaction,19859495.

[3] WATCHAN K.Airbus A380 takes creep age forming to new heights[J].Materials World ,2004(2):10 -11.

[4] 曾元松,黄遐,黄硕.蠕变时效成形技术研究现状与发展趋势[J].塑性工程学报,2008,15(3):1 -8.

[5] 黄遐,曾元松.铝合金7075 蠕变时效成形回弹规律[J].塑性工程学报,2012,19(2):79 -82.

[6] 吕源,甘忠. 壁板结构对时效成形回弹影响的研究[J].锻压装备与制造技术,2011(1):87 -90.

[7] 郑英,吴阳,张劲,等.7475 铝合金网格筋条壁板蠕变成形的试验和数值模拟[J]. 锻压技术,2012,37(5):42 -46.

[8] 湛利华,许晓龙,贾树峰,等.7055 铝合金加筋板蠕变时效成形有限元仿真[J]. 中国有色金属学报,2013,23(8):2104 -2106.

[9] 高超,郭建生. 圆管钢结构稳定性的有限元分析[J]. 武汉理工大学学报(信息与管理工程版),2011,33(3):421 -43.

[10] 黄霖,万敏. 铝合金厚板时效成形回弹补偿算法[J].航空学报,2008,29(5):1406 -1410.

[11] ZHAN L H,LIN J G,DEAM T A.A review of the development of creep age forming:experimentation,modeling and application[J].International Journal of Machine Tools and Manufacture,2001(51):1 -17.

[12] HO K C,LIN J,DEAN T A.Modeling of spring backing creep forming thick aluminium sheets[J].International Journal of Plasticity,2004,20(4):733-751.

[13] LIN J,HO K C,DEAN T A.An intergrated process for modeling of precipitation hardening and springback in creep age forming[J].International Journal of Machine Tools and Manufactures,2006(46):1266-1270.

[14] 湛利华,王萌,黄明辉.基于蠕变公式的时效应力松弛行为预测模型[J]. 机械工程学报,2013,10(10):70 -76.

[15] 黄遐,曾元松.7075 铝合金蠕变时效成形过程数值模拟[J].塑性工程学报,2010,17(6):51 -54.