环氧树脂/双酚S硼酚醛树脂/纳米SiO2复合材料的制备

2015-03-28武伟红冷晶晶高俊刚

武伟红,冷晶晶,王 峥,高俊刚*

(1.河北大学化学与环境科学学院,河北省保定市 071002;2.河北农业大学理学院,河北省保定市 071001)

含硼的双酚S甲醛树脂(BBPSFR)[合成的反应式见式(1)]主链中引入了刚性的砜基,限制了主链的旋转,可以提高BBPSFR的热性能和力学性能[1]。引入纳米材料可以进一步提高复合材料的热性能和力学性能[2-3],但关于用BBPSFR/纳米SiO2(nano-SiO2)杂化树脂改性双酚A环氧树脂(BPAER)的报道尚不多见。本工作通过原位法合成BBPSFR/nano-SiO2杂化树脂并用于改性BPAER,制备了玻璃纤维增强复合材料BPAER/BBPSFR/nano-SiO2,研究了nano-SiO2对复合材料热性能、固化、力学性能和电性能的影响。

1 实验部分

1.1 原料与仪器

双酚S,纯度>99.6%,江苏江阴长盛化工有限公司生产。BPAER,E51,环氧值0.51 mol/100 g,无锡树脂厂生产。甲醛溶液,质量分数37%;氢氧化钠;硼酸;正硅酸乙酯;丙酮:均为分析纯,天津市化学试剂公司提供。

Diamond型差示扫描量热仪,Pyris6型热重分析仪,8000型动态力学谱仪,均为美国PE公司生产。XLB-DQY-60t型平板硫化机,商丘市东方橡塑机器有限公司生产。WSM-20KN型电子万能拉伸试验机,JJ-20型液晶显示简支梁冲击试验机,均为长春智能仪器设备有限公司生产。ZC36型高阻计,上海强佳电气有限公司生产。QBG-3D高频Q表,上海爱仪电子设备有限公司生产。

1.2 BBPSFR/nano-SiO2杂化树脂的制备

利用原位法合成BBPSFR:将18.80 g双酚S,14.8 dm3甲醛水溶液和少量氢氧化钠作催化剂加入装有回流冷凝管、温度计和搅拌棒的100 mL四口圆底烧瓶中,升温至94 ℃;保持恒温至体系变澄清后继续反应1.0 h,减压蒸馏脱去体系中的水;之后加入3.096 g硼酸,升温至100 ℃左右,体系澄清后继续反应1.5 h,再次减压脱水得到淡黄色固体BBPSFR[1]。如果在加入硼酸反应1.5 h后,先部分脱水,再滴加一定量的正硅酸乙酯继续反应2.0 h后减压脱水,即得含nano-SiO2的BBPSFR/nano-SiO2杂化树脂[3]。在上述反应结束后加入质量分数为50%的无水乙醇溶解杂化树脂后,用于制备玻璃纤维增强复合材料。

1.3 复合材料的制备

BPAER/BBPSFR玻璃纤维增强复合材料:将玻璃纤维布在肥皂水中煮沸1 h,去除上面的石蜡之后,剪成12 cm×12 cm,晾干备用。将BPAER和制得的BBPSFR分别以质量比为8∶2,7∶3,6∶4混合后溶解到适量的丙酮中;再将已处理的玻璃纤维布浸入溶液,浸透均匀后取出晾干,将浸有BPAER和BBPSFR的玻璃纤维布在120 ℃预固化10 min;最后将玻璃纤维布叠放在一起,在平板硫化仪上于210 ℃热压制成树脂(BPAER和BBPSFR)与玻璃纤维质量比1∶1,厚度分别为1,3 mm,m(BPAER)∶m(BBSPFR)分别为8∶2,7∶3,6∶4的BPAER/BBPSFR复合材料,用于测定动态力学性能、力学性能和电性能。

BPAER/BBPSFR/nano-SiO2玻璃纤维增强复合材料:按上述步骤分别将不同nano-SiO2含量的BBPSFR/nano-SiO2杂化树脂按照m(BPAER)∶m(BBPSFR/nano-SiO2)为7∶3制备BPAER/BBPSFR/nano-SiO2复合材料。w(nano-SiO2)分别为0,3%,6%,9%的复合材料试样分别记为BE,BES3,BES6,BES9。

1.4 测试及表征

用差示扫描量热法(DSC)测定复合材料的固化行为,升温速率为10 ℃/min。用动态力学分析(DMA)测试复合材料的动态力学性能,试样尺寸为25.0 mm×0.8 mm×1.0 mm,升温速率为2 ℃/min。用热重(TG)分析复合材料的热分解性能,以10 ℃/min从室温升至800 ℃。拉伸性能按GB/T 1040.5—2008测定,拉伸速度为100 mm/min;简支梁缺口冲击强度按GB/T 1043.1—2008测定。体积电阻和表面电阻按GB/T 1410—2006测定,测试电压为250 V;介质损耗角正切值和介电常数按GB/T 1693—2007测定。

2 结果与讨论

2.1 BPAER/BBPSFR/nano-SiO2复合材料的DMA分析

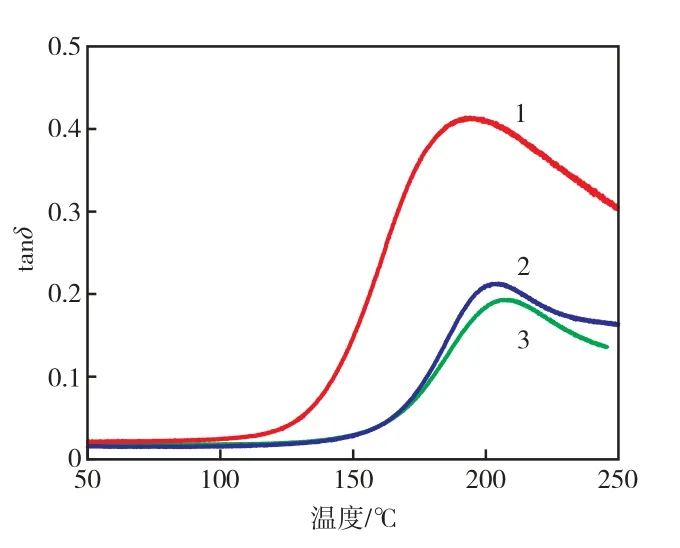

力学损耗峰宽度体现了组分间的相互作用、分散性及相容性等,峰形越窄试样相容性越好。从图1看出:m(BPAER)∶m(BBPSFR)为7∶3的复合材料力学损耗峰最窄,说明该配比最合适,而且此时复合材料的玻璃化转变温度(tg)较高。因此,以该配比讨论nano-SiO2对复合材料性能的影响。

图1 BPAER/BBPSFR复合材料的损耗因子(tanδ)与温度的关系Fig.1 Relation between tanδ and temperature of BPAER/BBPSFR

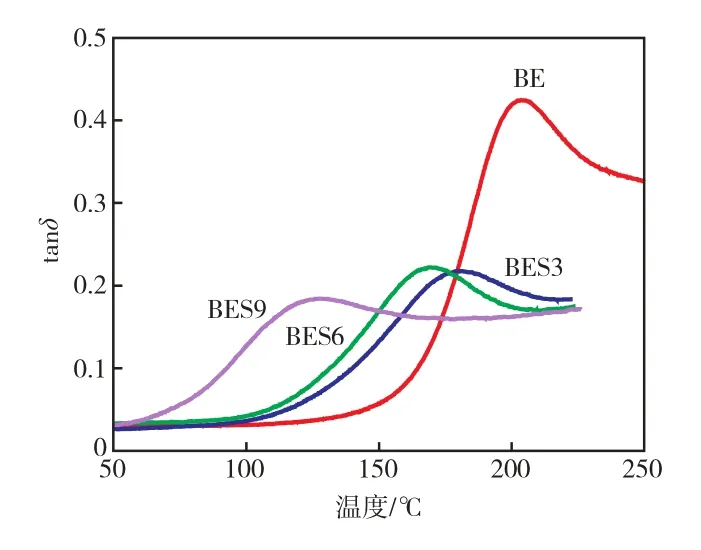

从图2可以看出:引入nano-SiO2使复合材料的tg下降,BES3,BES6,BES9的tg分别为180.3,169.2,127.9 ℃,均低于BE的tg(204.8 ℃)。这可能是由于原位生成的nano-SiO2可以与BPAER/BBPSFR发生一定的界面作用,甚至发生化学反应而影响BPAER与BBPSFR分子间的交联,为基体分子链段运动提供更多自由体积引起的;另外随着nano-SiO2含量的升高, nano-SiO2粒子团聚的机会增加,导致复合材料的刚性变差,tg降低,也可能有水解不完全的硅氧烷起增塑作用而使tg降低。

图2 BPAER/BBPSFR/nano-SiO2复合材料tanδ与温度的关系Fig.2 Relation between tanδ and temperature of the BPAER/BBPSFR/nano-SiO2 composites

从图3看出:加入nano-SiO2后,复合材料在常温时的储能模量与不含nano-SiO2的BE相比均有不同程度的升高。在nano-SiO2含量较高时,如w(nano-SiO2)为9%时的BES9在25 ℃时的储能模量最大,达1.184×104MPa,与BE的储能模量(6.787×103MPa)相比提高约74.4%。这是由于加入nano-SiO2增加了有机与无机分子间的相互作用,甚至发生化学反应,提高了复合材料的硬度。随温度升高BES9储能模量下降最快,说明含量较多的nano-SiO2部分团聚,未能充分与BPAER/BBPSFR发生杂化作用。因此,BES9在高温条件下储能模量下降最快。

图3 BPAER/BBPSFR/nano-SiO2复合材料储能模量与温度的关系Fig.3 Relation between storage modulus and temperature of the BPAER/BBPSFR/nano-SiO2 composites

2.2 BPAER/BBPSFR/nano-SiO2复合材料的DSC和TG分析

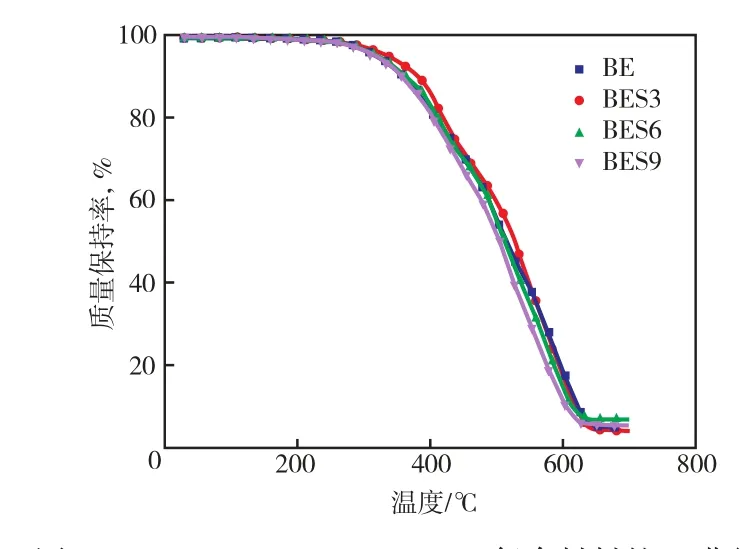

从图4看出:随nano-SiO2含量增大,复合材料的起始热分解(质量损失5%)温度(tid) 先升后降,w(nano-SiO2)为3%的BES3最高,达335.1 ℃,与BE的tid(316.8 ℃)相比提高18.3 ℃,故BES3热稳定性最好。这是由于在nano-SiO2含量较低时,粒子分散均匀,通过正硅酸乙酯水解缩合原位生成的nano-SiO2的羟基与BPAER/BBPSFR相间存在较强的相互作用(包括物理吸附和化学交联),因此,提高了热分解过程需要的能量,同时也影响低挥发物的扩散速率,使复合材料热稳定性提高[3]。从图4还看出:随着nano-SiO2含量的增大,BPAER/BBPSFR/nano-SiO2复合材料的热稳定性呈下降趋势,BES6和BES9的tid分别为319.3,314.6 ℃。这是由于在原位生成的nano-SiO2含量较大时,nano-SiO2粒子在BPAER/BBPSFR中易发生团聚,使复合材料的热稳定性下降[3-4]。BE,BES3,BES6,BES9的tid均比各自的tg高,说明其在低于tg时未发生分解,热稳定性较高。

图4 BPAER/BBPSFR/nano-SiO2复合材料的TG曲线Fig.4 TG curves of the BPAER/BBPSFR/nano-SiO2 composites

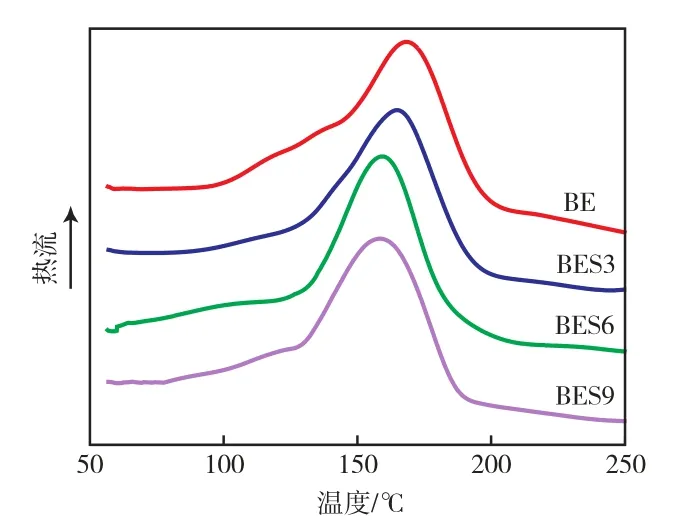

从图5可以看出:复合材料的固化峰顶温度随nano-SiO2含量增大而逐渐降低,说明nano-SiO2参与了固化过程,并降低了复合材料的固化温度。

图5 BPAER/BBPSFR/nano-SiO2复合材料的DSC曲线Fig.5 DSC curves of the BPAER/BBPSFR/nano-SiO2 composites

2.3 BPAER/BBPSFR/nano-SiO2复合材料的力学性能

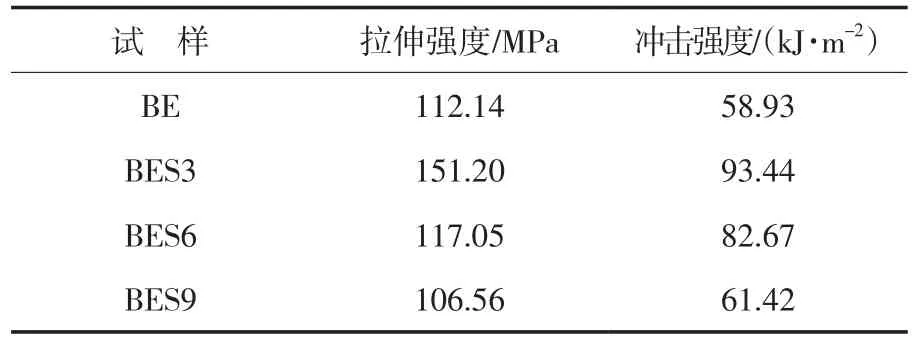

从表1看出:加入少量nano-SiO2使复合材料的拉伸强度和冲击强度明显升高,BES3的拉伸强度(151.20 MPa)较BE提高39.06 MPa,冲击强度为93.44 kJ/m2,提高34.51 kJ/m2。这是由于加入刚性nano-SiO2粒子使复合材料在受到外力时界面产生银纹吸收能量,并阻碍裂纹发展成破坏性开裂,从而提高复合材料的力学性能;但nano-SiO2粒子含量较高时,粒子不易分散均匀,若nano-SiO2含量过大,微裂纹易发展成宏观开裂,拉伸强度和冲击强度都有所降低[5]。

表1 BPAER/BBPSFR/nano-SiO2复合材料的力学性能Tab.1 Mechanical properties of the BPAER/BBPSFR/nano-SiO2 composites

2.4 BPAER/BBPSFR/nano-SiO2复合材料的电性能

从表2看出:复合材料的体积电阻和表面电阻均很大(大于1.0×1012Ω),说明复合材料有良好的绝缘性。nano-SiO2含量的改变对复合材料的体积电阻影响不大,但其表面电阻先略增大后减小,BES6的表面电阻最大。复合材料的tanδ和介电常数随nano-SiO2含量的升高呈先降低后升高的趋势,这与加入极性nano-SiO2粒子有关,但总体来看复合材料的电性能变化不大。

表2 BPAER/BBPSFR/nano-SiO2复合材料的电性能Tab.2 Electrical properties of the BPAER/BBPSFR/nano-SiO2 composites

3 结论

a)m(BPAER)∶m(BBSPFR)为7∶3时,采用原位法合成的BPAER/BBPSFR/nano-SiO2复合材料的tg随nano-SiO2含量提高而逐渐降低。BES3的tg较高,为180.3 ℃;BES3的tid最高,达335.1 ℃。

b)nano-SiO2参与了BPAER/BBPSFR树脂的固化过程,降低了复合材料的固化温度。

c)BES3的拉伸强度和冲击强度最高,分别为151.20 MPa,93.44 kJ/m2,与BE相比分别提高39.06 MPa,34.51 kJ/m2;加入nano-SiO2对复合材料的电性能影响不大。

[1] Gao Jungang,Wu Weihong,Li Xing. Synthesis and thermal properties of a boron-containing bisphenol-S formaldehyde resin[J].Advanced Materials Research,2011,239-242:2905-2908.

[2] Roumeli E,Papadopoulou E,Pavlidou E,et al. Synthesis,characterization and thermal analysis of urea-formaldehyde/nanoSiO2resins[J]. Thermochimica Acta,2012,527(10):33-39.

[3] Gao Jungang,Jiang Chaojie,Ma Weitao. Organic-inorganic hybrid boron-containing phenol-formaldehyde resin/SiO2nanocomposites[J]. Polymer Composites,2008,29(3):274-279.

[4] 张之圣,樊攀峰,李海燕. 纳米SiO2/环氧树脂的制备与表征[J]. 材料工程,2004(10):50-53.

[5] 郑亚萍,宁荣昌. 纳米SiO2/环氧树脂复合材料性能研究[J].高分子材料科学与工程,2002,18(5):148-150.