转炉少矿石炼钢工艺的开发与应用

2015-03-10宋林海

宋林海

(山东钢铁股份有限公司济南分公司炼钢厂)

转炉少矿石炼钢工艺的开发与应用

宋林海

(山东钢铁股份有限公司济南分公司炼钢厂)

介绍了转炉少矿石炼钢工艺的开发与应用情况。通过优化转炉装入制度、供氧制度和矿石加入方法,解决了少矿石炼钢工艺中冶炼前期升温快、冶炼中期炉渣易发生返干等技术难题,使吨钢矿石消耗降低至8 kg,取得了较好的经济效益和环境效益,提高了钢水的纯净度。

少矿石 转炉 返干

0 前言

矿石作为转炉炼钢的常规原料,在转炉炼钢过程中起到如下作用:(1)冷却和调温;(2)增加转炉炉渣中(FeO)的含量,促进炉渣熔化;(3)降低钢铁料消耗。目前的转炉炼钢工艺中矿石的加入量一般为20 kg/t钢~35 kg/t钢,高的能够达到50 kg/吨钢。但是,高矿石消耗炼钢也带来了铁水消耗高、炉衬侵蚀严重、冶炼过程喷溅大、烟尘外溢现象频发以及转炉终点钢水夹杂含量和氢含量高等副作用。为减轻铁水供应压力、延长炉衬使用寿命、减少环境污染、提高钢水质量和降低冶炼成本,减少高矿石耗给转炉冶炼带来的弊端, 山东钢铁股份有限公司济南分公司炼钢厂120 t转炉区(以下简称济钢120区)要求吨钢矿石加入量控制在8 kg以内,为此开发少矿石炼钢工艺迫在眉睫。

1 装备条件

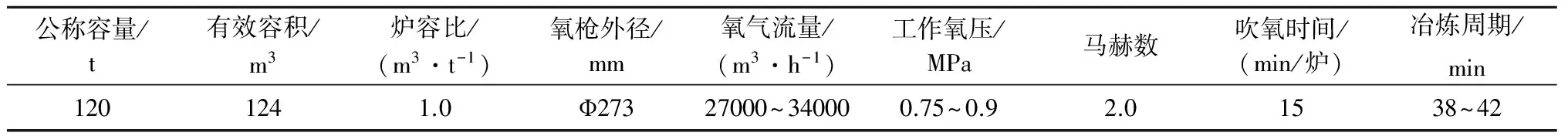

济钢120区配备有公称容量120 t的顶底复吹转炉三座,每座转炉配有副枪一套,在吹炼至80%~85%和吹炼终点时分别测量一次。转炉工序的设备工艺参数见表1。

表1 转炉设备工艺参数

2 少矿石炼钢工艺的操作难点

由上述分析可知,在转炉炼钢中矿石是很好的降温剂和化渣剂,对转炉冶炼过程的温度调节和炉渣熔化起到良好的促进作用。少矿石炼钢工艺由于矿石加入量较少,不能灵活方便地对转炉冶炼过程中的温度进行调节,导致过程温度和终点温度控制不精准。同理由于矿石加入量减少,在剧烈的碳氧反应期,渣中(FeO)消耗快,渣中(FeO)若得不到时补充,易发生炉渣返干,降低炉渣的冶金反应能力,易导致钢水磷、硫含量超标等质量事故和氧枪粘钢渣严重等生产事故。

3 少矿石炼钢工艺的开发

3.1 优化转炉装入制度

原有的装入制度为铁水145 t,废钢10 t,此装入制度下的矿石加入量32 kg/t钢~35 kg/t钢。为了降低转炉热量,将铁水装入量调整为135 t。为了充分利用矿石调温灵活的特点和发挥其能够增加渣中(FeO)的作用,避免在碳氧激烈反应的冶炼中期出现炉渣返干,少矿石炼钢工艺将矿石全部在冶炼中期加入。因该工艺前期不加入矿石,易导致前期升温过快,前期炉渣不易化透。铁块熔化温度在1150℃左右,在开吹1分钟后铁块便开始逐渐熔化,并吸收热量,可以延缓转炉前期升温速度,有利于前期炉渣中(FeO)含量的积累和稳定,促进前期渣化透,但是渣中(FeO)含量过高将导致溢渣和喷溅,因此配加适量铁块随废钢一起加入炉内,可控制冶炼前期合适的升温速度。铁块冷却效应值:废钢冷却效应值:矿石冷却效应值为0.7:1.0:3.0[1],根据热量平衡初步计算结果,在总装入量不变的情况下,少矿石炼钢工艺按照10 t废钢+10 t铁块和15 t废钢+5 t铁块两种配料模式进行对比试验。试验结果如下。

3.1.1 10 t废钢+10t铁块模式

(1)铁块加入量较多,转炉冶炼前期升温速度慢,造成渣中(FeO)大量聚集,在温度升高后,聚集的(FeO)将与熔池中碳发生激烈的碳氧反应,生成大量CO外排时易将炉渣带出炉口,导致转炉冶炼前期溢渣事故。

(2)在铁块熔化完毕后,由于废钢较少,冶炼中期升温快,碳氧反应剧烈,炉渣易出现返干,降低了炉渣反应能力,导致终点钢水磷、硫超标事故。

(3)由于铁块的冷却效应值低于废钢的冷却效应值,为了平衡转炉热量,仍需补加部分矿石。

3.1.2 15 t废钢+5 t铁块模式

该模式下,转炉冶炼前期和中期升温平稳,碳氧反应均匀,冶炼过程稳定可控,矿石加入量较10 t废钢+10 t铁块模式有所降低,能够较好地满足少矿石炼钢工艺的矿石加入量的要求。

由上述试验结果可知,无论吹炼过程平稳性还是矿石加入量,15 t废钢+5 t铁块模式都优于10 t废钢+10 t铁块模式,因此少矿石炼钢工艺的装入制度确定为135 t铁水+15 t废钢+5 t铁块。

3.2 改善供氧制度

3.2.1 调整氧气流量和压力

常规工艺中为了减缓吹炼前期的熔池升温速度和减轻吹炼过程的矿石布料压力,在开吹前需向炉内加入部分矿石。所加入矿石覆盖在金属液面上,增加了开吹起燃难度。为了确保开吹起燃,常规工艺使用较高的开吹氧气流量和压力,分别为30000 Nm3/h和0.85 MPa。少矿石炼钢工艺无需在开吹前向炉内加入矿石,不存在开吹起燃问题,开吹氧气流量和压力可分别调整为27000 Nm3/h和0.78 MPa,确保了用氧安全。另外,使用较低的氧气流量和压力,可减弱氧气流股对熔池的搅拌强度,有利于渣中(FeO)的生成和稳定存在,促进转炉前期渣化透。终点前拉碳时,常规工艺中为了加强熔池搅拌,促进所加矿石与金属中的[C]充分反应,降低终渣(FeO)含量,在吹炼终点前1 min将氧气流量和压力分别调整为32000 Nm3/h和0.96 MPa。少矿石炼钢工艺由于矿石加入量少,矿石在冶炼过程中已充分反应,所以拉碳氧气流量和氧压与吹炼过程一致即可,无需调整。

3.2.2 优化吹炼氧枪枪位

氧枪枪位操作是氧气顶底复吹转炉吹炼过程中最为有效的调节手段之一,通过调整吹炼枪位的高低,控制熔池搅拌的强弱,以控制炉渣熔化速度及元素的反应过程,达到使冶炼过程适时化渣、减少喷溅及准确拉碳等目的。转炉冶炼过程的化渣效果如何,主要取决于渣中(FeO)含量的高低。高枪位操作由于对熔池的搅拌较弱,钢中元素特别是碳的氧化将减弱,而金属熔池表面和炉渣不断氧化,造成渣中(FeO)含量升高;相反,若枪位过低,则氧气流股强烈搅拌熔池,吹入的氧气都被碳的氧化所消耗,降低了渣中(FeO)含量,造成炉渣“返干”。常规工艺吹炼过程因加入大量的矿石,渣中不缺少(FeO),为了使碳氧反应平稳进行,氧枪应该在低枪位运行;为了使加入的大量铁矿石充分反应,减少铁损,在吹炼后期适当降低拉碳枪位。少矿石炼钢工艺矿石加入量较少,渣中(FeO)缺少矿石的有效补充,为了使渣中(FeO)含量保持在合适的水平,吹炼过程宜使用高枪位操作。少矿石炼钢工艺与原工艺吹炼枪位对比如图1所示。

图1 少矿石炼钢工艺与原工艺吹炼枪位对比图

3.3 改进矿石加入时机3.3.1 吹炼前期

少矿石炼钢工艺配加了5 t左右的铁块,熔化时吸收大量热量,能够确保冶炼前期平稳、均匀升温,不需要像常规工艺中为了防止前期温度过快升温在兑铁前和开吹后加入部分矿石。

3.3.2 吹炼中期

随着冶炼过程的进行,石灰逐渐熔化,炉渣碱度逐渐升高,吹炼至中期时,炉渣碱度一般在2.3左右。此时,若炉渣中(FeO)比较高,炉渣是均匀的液体,渣中存在大量的熔点为1220 ℃的CaO·Fe2O3。吹炼过程中,脱碳速度与渣中(FeO)含量的变化大致呈相反的关系。吹炼至6 min~11 min时是脱碳速度最快的时期,因此该时期的渣中(FeO)消耗也最快。当(FeO)<16%时,炉渣中将析出熔点为2130 ℃的2CaO·SiO2[2],炉渣熔点也随之升高,造成炉渣粘度增加,出现返干现象[2]。为了有效补充渣中(FeO),所有的矿石在此时期全部加入,以确保渣中由足够的(FeO)。矿石单批加入量为260 kg~300 kg,根据熔池温度和炉渣返干程度,集中加入3~4批。

4 实施效果

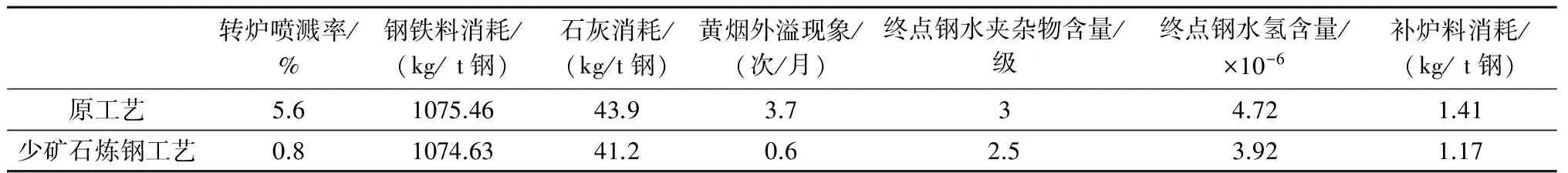

少矿石炼钢工艺自2015年6月份开发和应用以来,取得了较好的经济效益、环境效益和提高了钢水质量,应用效果显著。少矿石炼钢工艺和原工艺效果对比见表2。

表2 少矿石炼钢工艺和原工艺效果对比表

(1)减少了转炉喷溅率。转炉喷溅率由原工艺的5.6%降低至0.8%,受益于喷溅率的降低,钢铁料消耗降低了0.83 kg/t钢,石灰消耗降低了2.7 kg/t钢,并且基本杜绝了黄烟外溢现象,降低了钢铁料和造渣料成本,减轻了环境污染。

(2)降低了终点钢水夹杂物和氢含量。原工艺由于矿石加入量大,矿石的加入贯穿整个吹炼过程,吹炼后期所加入的矿石由于反应时间短,所带入的硅酸盐夹杂和矿石中的水分分解产生的氢来不及完全上浮,部分残留在钢水中,增加了钢水夹杂物和氢含量。少矿石炼钢工艺的矿石全部集中在冶炼中期加入,后期不再加入矿石,从而避免了后期带入夹杂和水分。试验结果表明,少矿石炼钢工艺的常规钢种中的夹杂物和氢含量分别由原工艺的3.0级、4.72×10-6降低至2.5级、3.92×10-6,提高了钢水纯净度和钢材质量。

(3)降低了转炉补炉料消耗和转炉炉龄。原工艺由于矿石加入量大,增加了炉渣的氧化性,加快了以镁碳砖为材质的炉衬的侵蚀速度。原工艺每冶炼10炉需补炉一次,少矿石炼钢减缓了炉渣对炉衬的侵蚀,相应的补炉间隔达到了12炉,吨钢补炉料消耗由原来的1.41 kg降低至1.17 kg,而平均炉龄则由原工艺的11206炉提高至目前的13160炉,降低了转炉耐材成本。

5 结论

(1) 少矿石炼钢工艺实施后,矿石加入量控制在5 kg/t钢~8 kg/t钢,满足了公司下达的矿石消耗不能超过8 kg/t钢的目标要求。

(2)少矿石炼钢工艺的开发与应用,取得了较好的经济效益、环境效益,提高了钢材质量。

[1] 王雅珍,李承祚,等.转炉炼钢问答[M].北京:冶金工业出版社,2004:131.

[2] 吴勉华.转炉炼钢500问[M]. 北京:中国计量出版社,1992:68.

THE DEVELOPMENT AND APPLICATION OF CONVERTER LESS ORE - MAKING PROCESS

Song Linhai

(Steelmaking plant of Shandong Iron and Steel Co., Ltd. Jinan Branch)

The development and application of the converter less ore - making process are introduced. By optimizing the loading system, oxygen system of converter and ore join method, solve the less ore steelmaking process in smelting of pre rapid temperature rise, and smelting slag mid prone to returning dry and other technical problems, ore per ton of steel consumption is reduced to 8 kg, and better economic benefits and environmental benefits are achieved, therefore improved the cleanliness of molten steel.

less ore converter returning dry

2015-7-15

*联系人:宋林海,助理工程师,山东.济南(250101),山钢股份济南分公司炼钢厂120炼钢车间;