内热式回转窑焙烧钼精矿工艺改进与生产实践

2015-03-10李卫昌乌红绪

李卫昌,乌红绪

(金堆城钼业股份有限公司,陕西 西安 710077)

1 概述

2008 年某公司钼焙烧厂自行设计、安装2 台内热式回转窑,投产初期收尘系统附属设备和烟道内粘灰严重,频繁堵塞,造成焙烧负压不足,炉台产生废品率较高,虽然进行多次改造,但内热式回转窑产量徘徊在7.5 t/台·天左右,焙烧钼金属回收率可达到98%,生产过程中仍存在工艺操作炉况波动大、能耗高、成本居高不下,技术经济指标距国内同行有较大差距。2012 年该厂对内热式回转窑钼精矿预处理和供热系统实施改造,解决了制约生产的关键技术瓶颈问题,首次实现了内热式回转窑钼精矿焙烧系统节能环保和高效生产。

2 生产中存在问题

(1)钼精矿预处理系统存在处理粒度较大、处理后原料含水较高。

(2)钼精矿预处理系统距离内热式回转窑炉台较远,气力输送距离长,输送设备故障率高,导致向两台内热式回转窑输送物料不均匀,影响了入炉钼精矿的进料量、水分含量、粒度大小等指标。

(3)原供热系统采用燃煤燃烧器,存在供热不稳定,造成回转窑炉况波动较大,炉况稳定性差,炉况调整难度大。

(4)燃煤供热能耗高达310 kg 标煤/吨氧化钼,内热式回转窑产出的烟气中二氧化硫浓度低且配气制酸效果差。

(5)内热式回转窑钼金属回收率较低,仅为98.1%。

3 工艺改进

2012 年该厂通过对内热式回转窑的钼精矿预处理和供热等系统进行一系列工艺技术改进,不断优化内热式回转窑工艺操作参数,从而提高了内热式回转窑焙烧钼精矿的产量、回收率,同时降低了生产成本等各项技术经济指标。

3.1 钼精矿预处理系统改造

3.1.1 预处理系统存在问题

早期所用原料预处理系统主要设备为闪蒸干燥机,干燥精矿采用气力输送。该系统存在向两台窑输送的物料不均以及气力输送设备输送流程长、故障率高等问题,严重影响了入炉钼精矿的进料量、水分含量、粒度大小等指标,因此对内热式回转窑原料预处理系统实施了技术改造。

3.1.2 钼精矿预处理给热设计理论计算与论证

将钼精矿预处理系统由原料库移至回转窑窑头处,可缩短预处理给热管道长度,从而提高热利用效率。根据冶金传输原理,利用直管一维稳态传热公式,改造前、后闪蒸给热管道热平衡计算如下:

热平衡方程:q失=q入-q出

设预处理给热管道入口处温度恒为T,出口管道温度为110 ℃,ρ空=1.293 kg/m3,Q空=6 762 m3/h,q入=1 400 ×6 232 ×T;q出=1400 ×6232 ×383;q失=(383-298)×3 600/[1 ÷ (2 ×3.14 ×37 ×0.307)×ln(0.34 ÷0.3)]

求解T=130 ℃

为了验证这一计算结果,用温度计对入口、出口温度进行了测试,当入口温度150 ℃时,出口温度约为123 ℃左右,其结果和理论计算相符,说明闪蒸干燥机移位使给热管道距离缩短起到提高热效的效果。

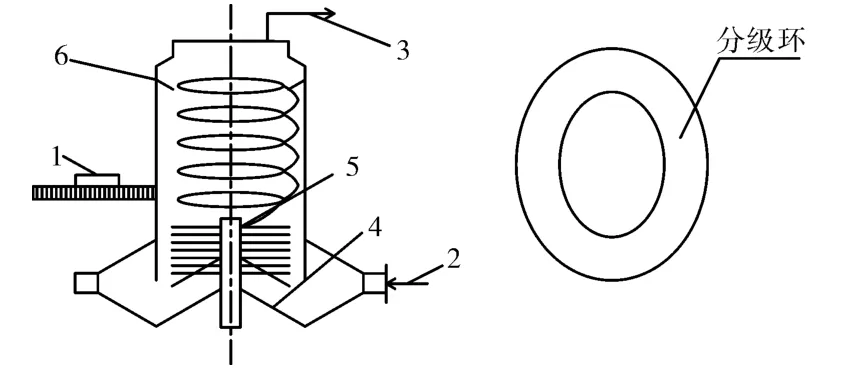

3.1.3 旋转闪蒸干燥机控制装置原理及分级环设计与应用

如图1 所示旋转闪蒸干燥机控制装置,其原理:热空气由入口管以适宜的运动速度从干燥机底部进入搅拌粉碎干燥室,对物料产生强烈的剪切、碰撞、摩擦而被微粒化,强化了传质传热在干燥机底部,较大较湿的颗粒团在搅拌器的作用下被机械破碎,水份、油份含量较低、颗粒度较小的颗粒被旋转气流夹带上升,在上升过程中进一步干燥。由于气固两相作旋转流动,固相惯性大于气相,固气两相间的相对速度较大,强化两相间的传质传热,所以该机生产强度较高[1]。所选用的粒度控制装置为圆环状,其内径应根据颗粒在气流中的受力分析计算所得,具体计算如下:

钼精矿颗粒在流体中的受力可简化为:∑F=Fd+mv2/r

∑F-合力;Fd-颗粒径向所受的曳力分量;m-颗粒质量;v-颗粒切向速度;r-颗粒旋转半径。

Fd=3.14Cdds3VP2/8

Cd-曵力系数;ds-颗粒直径;VP-气力与静止颗粒的最大径向速度差。

VP=Q/S1

Q-气体流量;S1-环系面积。

V=Q/S2

Q-气体流量;S2-集风室面积。

Cd可根据球形颗粒曵力系数的计算所得,具体如下:

当2.04 ×10-6≤A≤2.4;Cd=576/A;

当2.4≤A≤1.68 ×106;Cd=6.447-1.151lnA+3.865 ×10-2×ln2A-9.764 ×10-3×ln3A;

当1.68 ×106≤A≤1.68 ×1010;Cd=19.31-3.375lnA+0.1845 ×ln2A-3.293 ×10-3×ln3A。

其中A=4gds3ρ(ρs-ρ)/3u2(ρs-颗粒密度;ρ-气流密度;u-粘度)

根据不同的物料特性,通过理论计算确定分级器直径,可以避免调试过程中的不必要拆装,同时,最大限度地发挥干燥机的潜在能力,使其处于最佳的操作状态下。由于钼精矿在上浮被粒度控制装置挡住的过程中,易造成对设备内壁有较大磨损,因此,为了进一步细化钼精矿颗粒,通过理论分析和计算论证,在闪蒸干燥机顶部增加分级环,分级环选用材质为钢耐磨材料[2]。

图1 旋转闪蒸干燥机控制装置示意图

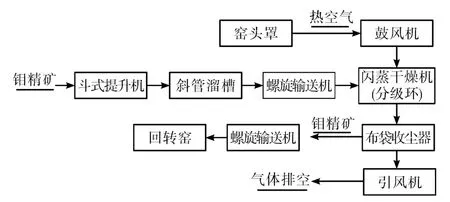

3.1.4 钼精矿预处理改进方案的实施

为提高闪蒸干燥机细化原料粒度的能力,新增原料预处理系统一套,并将原来原料预处理系统由原料库移至窑头。由螺旋输送机输送闪蒸干燥机进行精矿干燥、粉碎,布袋收尘器安置于窑头处料仓的上部,闪蒸干燥机处理好的钼精矿经布袋收尘实现固气分离后,囤入布袋收尘器底部料仓,料仓内的钼精矿再经过螺旋输送机输送至窑内进行焙烧。窑头罩换热产生的热空气作为闪蒸干燥机的主要热源。具体配置流程图见图2。新系统中取消气力发送,对系统漏点进行了修复,减少了物料飞扬,使钼金属回收率得到提高。

图2 改造后原料预处理系统工艺流程图

3.2 供热系统改造

3.2.1 内热式回转窑供热理论计算

根据炉台原煤每小时耗煤量为175 kg,已知标煤燃烧值23 027.4 kJ/kg,天然气燃烧值33 494.9 kJ/Nm3,即折合天然气耗量为120 m3,过剩系数设置为1.3,则天然气设计最大耗量为156 m3,故满足供热要求[3]。

3.2.2 供热系统改造的实施

拆除原煤燃烧器净化室,将天然气燃烧室直接与窑头罩配置连接在一起。

3.3 内热式回转窑焙烧钼精矿预处理及焙烧工艺试验

3.3.1 内热式回转窑焙烧钼精矿预处理试验

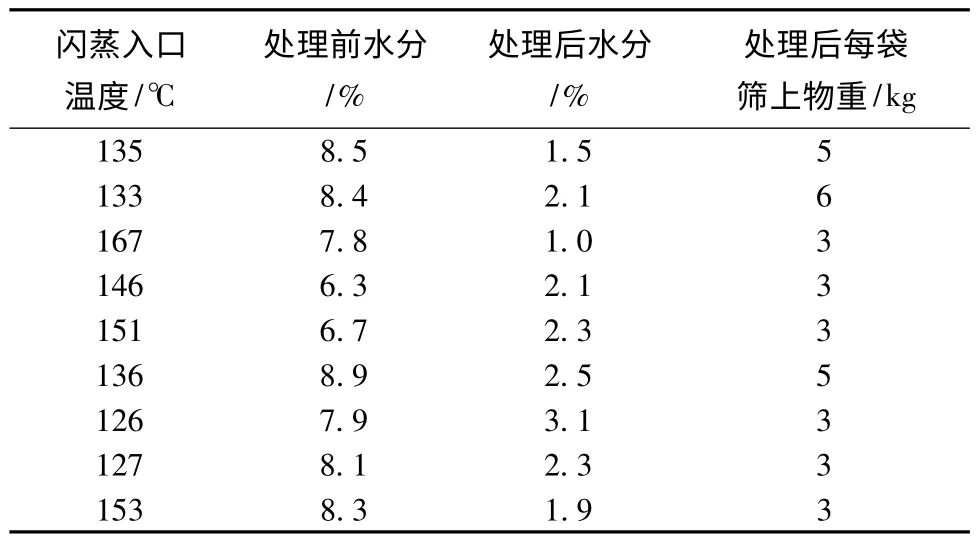

准确了解改造前闪蒸的处理能力,特对改造前原料预处理系统参数进行了统计,结果见表1。由表1 可知,改造前闪蒸存在热源不稳定,最高温度可达160 ℃左右,最低可达120 ℃左右,处理后水分波动也较大从1.0%~3.1%,且存在小颗粒,入炉后易形成包裹夹生,影响焙烧反应的充分进行。

表1 闪蒸干燥机预处理系统改造前工艺参数统计表

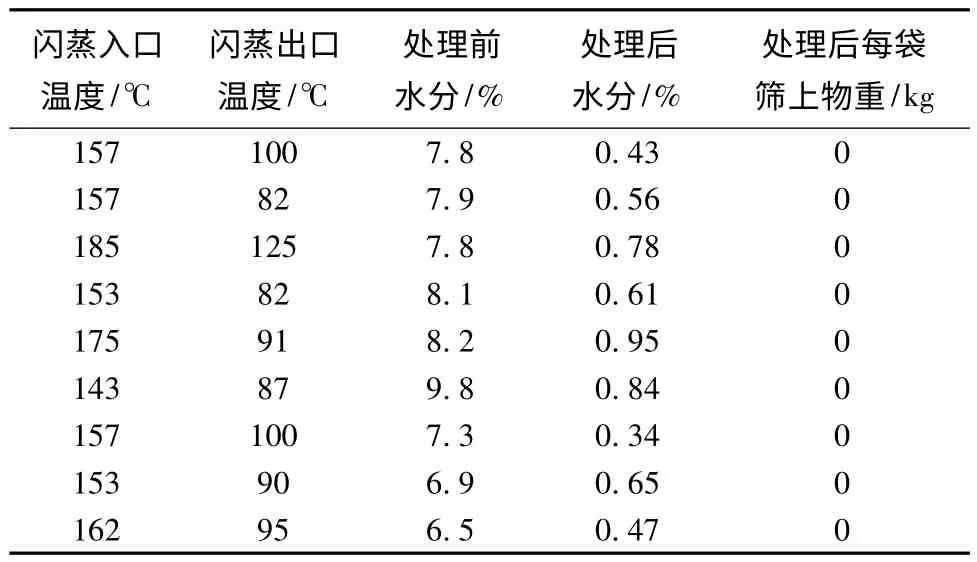

表2 闪蒸干燥机预处理系统改造后工艺参数统计表

通过以上可以看出,闪蒸改造后干燥温度提高,使钼精矿入炉水分下降至1%以下,有利于提高焙烧效果,减少废品的产生。

3.3.2 焙烧工艺试验

3.3.2.1 改造前后焙烧工艺数据对比分析

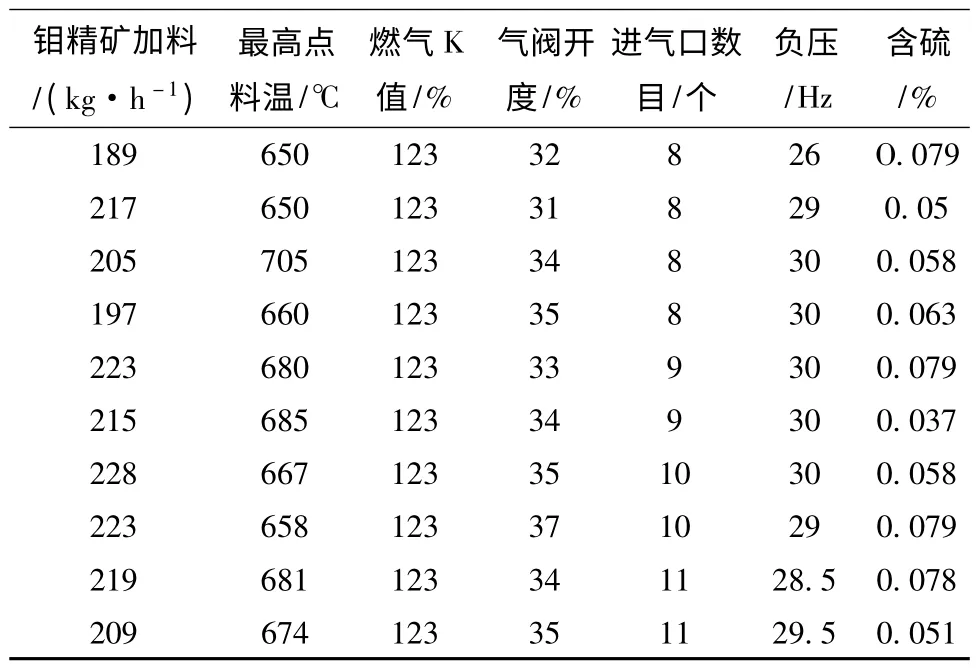

为了更深入地搞清楚回转窑焙烧钼精矿工艺参数之间的关系,更好地指导新系统参数调试的进行。对影响焙烧产品质量的主要因素——料温和负压(改造前用风机转速代替)进行研究。表3 为内热式回转窑改造前工艺统计原始数据。

表3 内热式回转窑改造前生产工艺参数统计表

表4 内热式回转窑改造后生产工艺参数统计表

3.3.2.2 焙烧试验结果分析与讨论

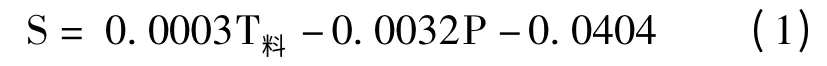

(1)料温、负压对产品含硫的影响。

设产品含硫为S,料温为T料,负压为P。采用MT 软件拟合得到:

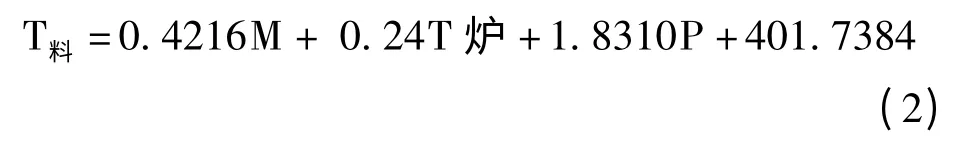

(2)单位小时加料量、热风炉温度、负压对料温的影响。

设单位小时加料量为M,热风炉温度为T炉,负压为P,料温为T料。采用MT 软件拟合得:

对(1)、(2)进行误差分析,其偏差很小,可用作工业问题分析的依据[4]。

3.3.2.3 焙烧试验工艺参数的确定

(1)根据(1)式可知,在目前生产状况下,先确定料温为平均料温780 ℃左右,要使产品含硫低于0.08%,负压值应大于35.5 Hz,大负压易造成热损耗和烟灰量大,因此建议负压值为控制在35.5 Hz。

(2)根据(2)式可知,在料温为780 ℃、负压值在35.5 Hz 的条件下,单位小时加料量与热风温度之间有制约关系:313.2611=0.4216M+0.24T炉。

①若加料量为A1kg/h,原料平均含水按照平均含水6%计算,配料平均品位48%,则热风炉温度应控制在908 ℃为宜,配料平均品位47%,则热风炉温度应控制在918 ℃为宜,配料平均品位46%,则热风炉温度应控制在925 ℃为宜,配料平均品位45%,则热风炉温度应控制在934 ℃为宜。

②若加料量为A2kg/h,原料平均含水量按照6%计算,配料平均品位48%,则热风炉温度应控制在949 ℃为宜,配料平均品位47%,则热风炉温度应控制在956 ℃为宜,配料平均品位46%,则热风炉温度应控制在964 ℃为宜,配料平均品位45%,则热风炉温度应控制在971 ℃为宜。

(3)为推行低温操作,根据(1)式可知,确定料温为760 ℃左右,要使产品含硫低于0.08%,负压值应大于33.625 Hz,大负压易造成热损耗和烟灰量大,因此建议负压值为33.625 Hz;根据(2)式可知,在料温为760 ℃、负压值在33.625 的条件下,单位小时加料量与热风温度之间有制约关系:0.421 6 M+0.24T炉=296.694 225。

新改造系统下的焙烧法最高点料温在700 ℃左右,固化区长度由原来的2 m 左右拉长为3.5 m 左右。料温较改造前有所降低,能够减少高温钼升华损失,加上新焙烧法烟灰返量由原来的25%降低到15%,能够减少钼迁移过程中的机械损失。综上所述,新系统下的新焙烧法对于提高钼金属回收率具有诸多益处。

4 改进效果及发展趋势

(1)以天然气代替原煤作为热源,实现供热稳定快捷,有效保证了整个工艺稳定控制,炉况分布合理。

(2)首次在钼焙烧领域所用闪蒸干燥机上安装分级环,可减少钼精矿的团聚结块现象,为焙烧创造有利条件,实用性高。

(3)产量由前期的8.89 增加为9.66 t/天·台,预计两台窑月增产46.2 t,能耗由改造前期的310kg标煤/t 氧化钼下降为145 m3天然气(热值折合标煤209 kg)/t 氧化钼,每吨氧化钼节约标煤101 kg,同时提高了热利用率;回收率由2011 年的98.02%增加到98.3%,全年多回收16.281 t 氧化钼实物量。

(4)由于采用天然气作为供热热源,其在焙烧方法上与原热风炉有些不同,因此需要探索最佳的工艺操作方法。

(5)另外为了减少对热源的依赖,同行业利用钼精矿焙烧时的自身反应热,同时对内热式结构进行改造,已经形成了无碳焙烧节能工业应用并取得一定的进展,节能降耗效果明显,值得进一步研究应用,这也成为钼精矿焙烧方法今后发展的趋势。

[1]张继宇,王文昌.旋转闪蒸干燥与气流干燥技术手册[M].沈阳:东北大学出版社,2005:36-38.

[2]蒋 斌,柴本银.旋转闪蒸干燥机的设计[J].干燥技术与设备,2007,(3):146-149.

[3]谭 刚.内热式回转窑焙烧钼精矿的生产实践[J].中国钼业,2009,33(3):23-26.

[4]李东风,郑忠国.最优线性回归的计算方法[J].数理统计与管理,2008,(1):88-90.