时效处理对Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr合金超声铸锭轧件组织与抗腐蚀性能的影响

2015-03-03黄元春肖政兵杜志勇

黄元春,刘 宇,肖政兵,杜志勇

时效处理对Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr合金超声铸锭轧件组织与抗腐蚀性能的影响

黄元春,刘 宇,肖政兵,杜志勇

(中南大学机电工程学院,长沙410083)

分别采用T6、T73和RRA 3种时效制度对超声铸造Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr铝合金热轧板进行时效处理,研究时效制度对材料的组织、力学性能与耐腐蚀性能的影响,并与未经超声熔体处理的合金热轧板进行对比。结果表明:对于超声铸造Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr铝合金的热轧板,与T6时效态合金相比,T73时效态合金的抗腐蚀性能较好,但强度显著降低,RRA状态的合金强度与T6态合金相当,抗腐蚀性能显著提高;相对于未经超声熔体处理的合金,在超声波的空化、声流和机械振动效应的作用下,铸态合金的合金元素固溶度以及基体空位浓度都增加,在其组织遗传效应的影响下,采用相同时效工艺处理后合金中析出相的分布更加均匀但出现部分粗化现象,均匀分布的细小析出相对合金的强度有积极影响,粗化的析出相对合金的强度不利,但能提高合金的耐腐蚀性能。

Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr铝合金;时效;微观组织;耐腐蚀性能

7xxx系Al-Zn-Mg-Cu超高强铝合金具有高强度、低密度,以及优良的比刚度和加工性能,在航空航天领域得到广泛应用[1−3]。7085铝合金是Alcoa公司于2002年开发注册的新一代高强、高淬透性铝合金。目前在空客A380上大量采用7085铝合金作为机翼大梁和翼肋材料,在波音787飞机上采用7085-T7452锻件作为翼梁、起落架等重要承力构件的结构材料。7085合金经过T6时效处理后具备极高的强度是由于其合金化程度较高,时效过程中析出大量强化相,但同时晶界分布连续细小的析出相给合金的耐腐蚀性能造成不利影响,限制了其应用。工业开发的T73热处理工艺虽能在一定程度上提高铝合金的抗应力腐蚀性能,却是以牺牲强度为代价。为提高和改善合金的综合性能,业内人士围绕合金成分和热处理工艺进行了大量研究。尹志明和陈送义等[4-5]分别研究了时效温度和时效时间对7A52和7085铝合金的晶间腐蚀和剥落腐蚀行为的影响。结果表明:合金的腐蚀敏感性与晶界析出相(MgZn2)及无沉淀析出带(PFZ)的特征有关;晶界析出相呈链状连续分布时合金腐蚀敏感性大,晶界析出相尺寸越大,分布越不连续,PFZ越宽,则合金腐蚀敏感性越小;同时,相比T6态,合金经T74处理后的抗应力腐蚀和抗剥落腐蚀性能提高,但强度显著降低;经RRA处理,合金在保持较高强度的同时,抗应力腐蚀性能敏感性降低,抗剥落腐蚀性能提高。许晓静等[6]研究了Sr微合金化对7085型铝合金的抗晶间腐蚀性能和剥落腐蚀性能的影响,罗勇等[7]研究了强化固溶处理对该合金硬度、电导率、抗晶间腐蚀和剥落腐蚀性能的影响,结果表明:经Sr微合金化处理后,合金抗晶间腐蚀性能和抗剥落腐蚀性能都明显提高;强化固溶处理后合金硬度略微降低、电导率有所提高,抗晶间腐蚀和抗剥落腐蚀性能显著提高。制备高性能铝合金构件,合金铸锭的制备虽然不是构件制备的最终工艺,但确是构件加工的重要环节,在制备高冶金质量铸锭的前提下研究热处理制度对合金组织和性能的影响对实际应用的指导意义更大。

为制备高质量的铸锭,研究人员对合金铸造施加超声处理,结果表明超声处理能够有效细化合金铸造组织晶粒尺寸,如李英龙等[8]在Al-Si合金凝固结晶的全过程施加功率超声,有助于细化初生Si和共晶Si相,明显改善合金的强度和塑性。胡化文和陈康华[9−10]等在7055铝合金浇注前对熔体施加超声处理,超声空化作用有助于细化晶粒和均匀组织,进而提高合金铸锭的力学性能,并大幅度改善塑性,且其退火态力学性能大幅度提高。但对于超声铸造后续的变形及热处理的研究却鲜有报道,本文通过对超声铸造铝合金的热轧板带进行不同时效热处理,研究时效制度对合金强度和耐腐蚀性能的影响,同时对超声铸造对时效合金组织和性能的遗传效应进行探讨,并与未施加超声处理的合金进行对比,以期为超高强铝合金性能的优化提供指导。

1 实验

1.1 材料制备

以高纯铝、纯锌、纯镁和Al-Cu、Al-Zr中间合金为原料,采用熔炼法制备Al-7.8Zn-1.6Mg-1.8Cu- 0.12Zr铝合金。熔炼温度为760~770 ℃,通氩气进行精炼除气除渣,精炼温度控制在730~750 ℃,将Al-Ti- B作为晶粒细化剂浇入结晶器中。从结晶器内的熔体顶部导入超声变幅杆,超声频率为20 kHz,功率为 1 800 W,在合金熔体凝固前施加超声。对铸锭进行475 ℃/24 h的均匀化退火,切块、铣面,然后由36 mm厚度经8个道次热轧到7.5 mm,总变形量为80%,轧件热轧回炉保温温度为450 ℃。热轧样品经470 ℃/2 h固溶水淬后,分别采用3种不同的工艺进行时效处理:1) T6,120 ℃/24 h;2) T73,110 ℃/8 h+163 ℃/10 h;3) RRA,120 ℃/24 h+177 ℃/0.5 h+120 ℃/24 h。将经过这3种时效处理的合金板材分别标记为C-T6、C-T73、C-RRA。为考察超声波对铸锭时效处理后的组织和性能的影响,采用同样的工艺制备不施加超声处理的铸锭,然后进行相同的热轧与时效处理,将T6、T73和RRA处理后的合金分别标记P-T6、P-T73、P-RRA。

1.2 性能测试与组织观察

在WPL-300型动静万能试验机上进行合金拉伸试验,拉伸速率为2 mm/min。按照GB/6497-14制备拉伸试样,每种时效态合金板带取3个试样进行试验,取平均值。另取小样,依次用320#、600#、1 200#砂纸打磨后,在HXD-1000TM/LCD数字式显微硬度计上进行维氏硬度测试,每个试样进行5次测量,取算术平均值。

沿合金板材轧制方向切割尺寸为20 mm×70 mm的长方形试样,参照HB5455−90标准进行剥落腐蚀实验。剥落腐蚀观察面先用水磨砂纸磨亮,其他5个面用松香包住。剥落腐蚀液的配方为:234 g NaCl+50 g KNO3+6.3 mL HNO3,加蒸馏水稀释至1 L,腐蚀液与试样剥落腐蚀观察面面积的比值为20 mL/cm2,实验温度控制为(25±1) ℃,试样除实验面外其余各面均由环氧树脂密封,实验时间为48 h。每隔一定时间取出试样,观察和记录腐蚀情况,用相机拍摄宏观腐蚀形貌,按标准进行剥落腐蚀等级评定,评级代号含义:N为无明显腐蚀,PA、PB、PC代表的点蚀程度依次增大,EA、EB、EC和ED代表的剥落腐蚀程度依次增大。

在德系IM6ex电化学工作站上进行极化曲线测试,饱和甘汞电极为参比电极,铂电极作为辅助电极,腐蚀溶液为4 mol/L NaCl+0.4 mol/L KNO3+0.1 mol/L HNO3,试验温度为25 ℃,试样表面面积为1 cm2。

利用7501型涡流电导仪测试合金的电导率。按照GB/T12966-91《铝合金电导率涡流测试方法》进行测试,合金样品经800#、1 000#、1 200#打磨后,用清水洗净吹干,对每个试样测量3次,取平均值。

采用TECNAIG220透射电镜观察合金的微观结构。合金样品经手工磨至80 μm厚度后,冲成直径为3 mm的圆片进行电解双喷减薄。电解液为甲醇硝酸溶液,其中甲醇与硝酸的体积比为7:3,电解温度控制在−30~−25 ℃之间,工作电压为15~20 V,电流为60~ 80 mA。

2 实验结果

2.1 力学性能

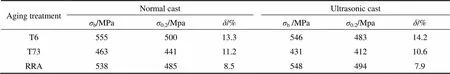

表1和表2所列分别为常规铸造和超声铸造合金铸锭的热轧板经时效处理后的拉伸性能和硬度。从表1可见,2种不同的铸造合金热轧板都是在T6状态下强度最高、塑性较好,T73和RRA态的强度和塑性都比T6状态差,T73态的强度则显著降低。超声铸锭加工板带与普通铸锭加工板带相比,T6状态下的强度相当,T73状态下强度略低,而经RRA处理后的抗拉强度提高10 MPa,伸长率有小幅增加。

从表2看出,2种铸造合金热轧板在T6状态下表现出相当的硬度,并且该状态下硬度最大;在T73、RRA状态下合金的硬度大幅度下降,但RRA状态下的硬度略高于T73状态下的硬度。此外,超声熔体处理导致合金在T6状态下的硬度小幅下降,而在T73和RRA状态硬度均提高。

2.2 抗剥落腐蚀性能

图1所示为不同时效态的合金在EXCO溶液中侵泡48 h后的宏观腐蚀形貌。由图可知,无论是P-T6还是C-T6,腐蚀后均出现大面积剥落。经过T73和RRA时效处理后的合金板带均表现出比T6时效状态下更好的抗剥落腐蚀性能,其中T73时效状态下剥落腐蚀倾向最小,只出现轻微鼓泡和起皮,而RRA时效状态下的合金表面出现起皮、鼓泡和部分腐蚀层脱落现象。采用超声铸锭加工的合金板带的腐蚀略显均匀。根据Hb5455-90标准对合金的剥落腐蚀程度进行等级评定,P-T6、P-T73、P-RRA的腐蚀等级分别为EC、P+、EA+,C-T6、C-T73、C-RRA的腐蚀等级分别为EC-、P+、EA。

2.3 极化曲线

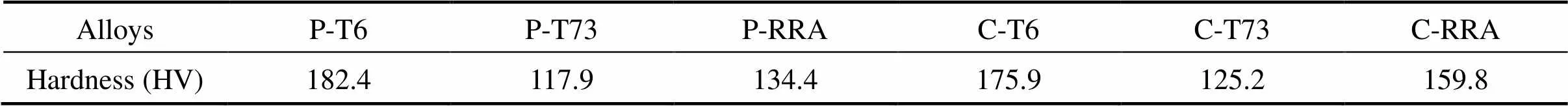

极化曲线可用来反映材料的抗均匀腐蚀性能,通常情况下自腐蚀电位越负,材料的腐蚀倾向越大;自腐蚀电流密度越大,则材料的腐蚀速率越大。图2所示为不同时效处理后的合金板带在EXCO溶液中测得的极化曲线,对极化曲线分析得到合金的电化学参数列于表3。由图2可知,在不同时效处理状态下,超声处理的合金热轧板带都较普通铸锭热轧板的自腐蚀电位有小幅度提高;不同时效态合金的自腐蚀电位相差不大。由此可知,超声铸造合金热轧板表现出较好的抗均匀腐蚀性能,时效处理制度对合金的抗均匀腐蚀性能影响较小。

表1 不同时效态合金的拉伸性能

Notation: T6—120℃/24 h; T73—110℃/8 h+163℃/10 h; RRA—120℃/24 h+177℃/0.5 h+120℃/24 h

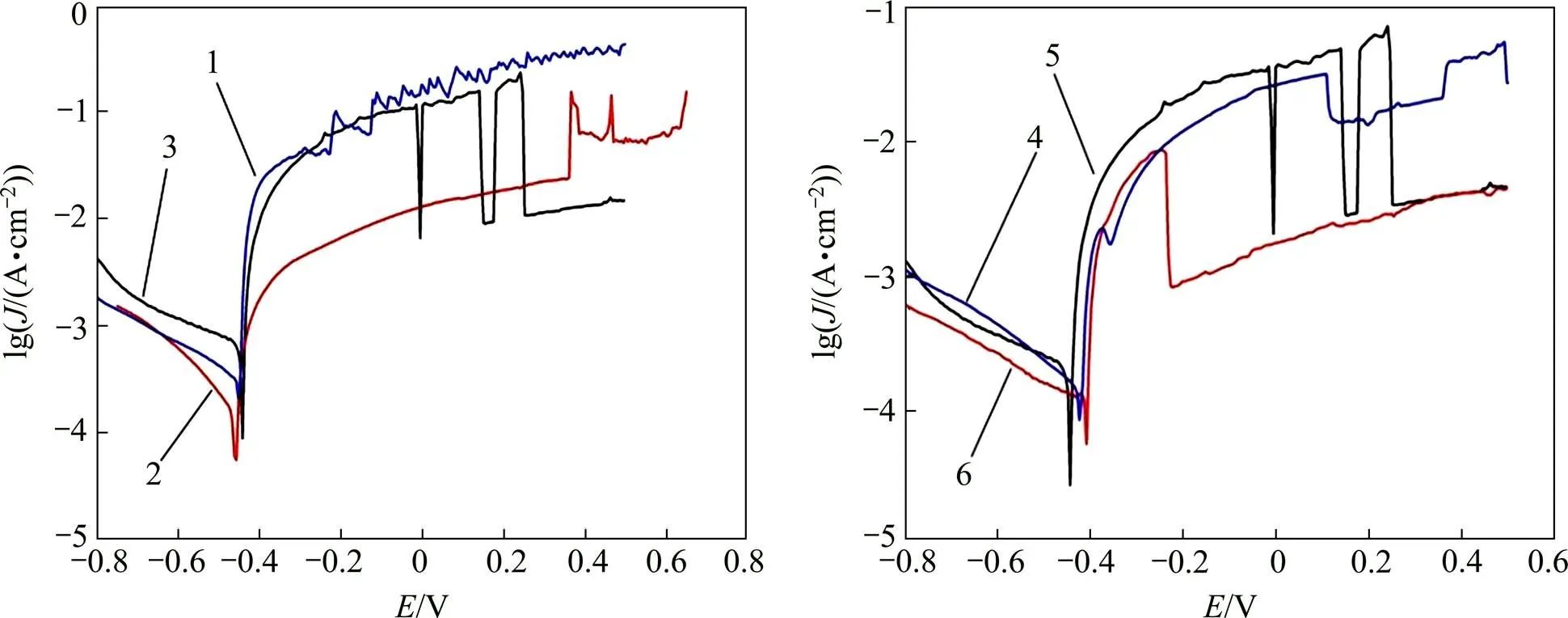

表2 不同时效态合金的硬度

图1 不同时效态合金的剥落腐蚀形貌

图2 不同时效态合金的Tafel曲线

由表3可见,T6态合金的自腐蚀电流密度最大,T73状态下的腐蚀电流密度最小,RRA状态下的腐蚀电流密度介于二者之间。因此不同时效状态合金的腐蚀速率由大到小为:T6、RRA、T73。超声铸锭加工件表现出较普通铸锭加工件更低的自腐蚀电流密度。因此,超声处理对于降低合金的腐蚀速率有积极作用。

表3 不同时效态合金的电化学参数

2.4 电导率

电导率的大小直接反映合金的抗应力腐蚀性能。一般来讲,电导率越大表示合金的抗应力腐蚀性能越好。表4所列为不同时效态合金的电导率。由表4可知,无论采用何种方式铸造的铸锭,其热轧板在T6状态下的电导率都最低,T73状态下的电导率最高,其中超声铸锭热轧板的电导率最高达到43.3%IACS,RRA处理的电导率略低于T73状态合金板带的。T6状态下的超声铸锭热轧板的电导率略高于普通铸锭热轧板的。综上所述,合金在不同时效处理状态下的抗应力腐蚀性能依次为:T73,RRA、T6。此外,超声波熔体处理使得热轧板在T6状态下的抗应力腐蚀性能略有提高,在T73和RRA状态下稍具优势。

表4 不同时效态合金的电导率

2.5 微观组织

图3所示为合金不同时效态下的TEM显微组织。从图可看出,T6状态下合金析出大量的细小弥散相。2种T6合金晶内均分布高密度、尺寸细小的沉淀相,晶界分布连续的长条状析出相,没有发现明显的晶界无沉淀析出带(PFZ),但与普通铸锭加工板材相比,超声铸锭加工板带在T6状态下晶内析出相密度略小、尺寸有所增大,晶界处的析出相稍显粗大,也呈长条杆状连续分布。

无论是否经过超声波熔体处理,经过T73时效处理后合金晶内析出相粗化,数量相对减少,同时晶界析出相也出现粗化,且分布不连续,出现明显的晶界无沉淀析出带,经过超声预处理的合金晶界粗化析出相分布更均匀。经过RRA处理后合金晶内分布大量尺寸细小的析出相,晶界析出的第二相粗化且分布不连续,晶界无沉淀析出带宽度较T6 状态下明显增加。此外,超声铸锭合金热轧板的晶内析出相更致密、 均匀。

3 分析与讨论

超声波在熔体中的传播伴随着大量空化泡的产生和破灭,在空化泡破碎的瞬间产生的巨大冲击波使铝合金熔体的初生晶枝以及正在长大的晶枝网胞破碎,在声流的搅拌作用下,破碎的枝晶臂弥散到熔体中形成结晶形核质点,从而提高形核率,可有效细化晶粒、均匀组织;同时超声波的引入使熔体中合金元素的扩散更充分,增大了铸态结晶组织的合金固溶度以及基体空位浓度[11−14]。7xxx系铝合金的时效析出相的析出顺序为:α(过饱和固溶体)—GP区—η′相—η相[15]。不同时效状态下合金的析出相种类和数量存在明显差异。一般认为,T6状态下析出的主要强化相是GP区和一小部分过渡相η’,这2种相的存在是合金具有高强度的主要原因。T73 状态下晶内大量析出η相,导致合金强度下降。RRA状态下的合金晶内析出相主要是η′相和少量η相,由于晶内大量η’相的强化效果比GP区更好,可以补偿由η相析出带来的强度削弱,所以RRA态的强度与T6状态相当[16]。

在相同的时效状态下,相对于普通铸锭加工的合金板带,由超声铸锭加工的合金板带在时效过程中达到峰值时效的时间更短,主要是在超声波的作用下铸锭组织内合金元素的固溶更加充分且分布更加弥 散[10]。经T6时效(120 ℃/24 h)处理后由超声铸锭加工的合金板带的晶内、晶界析出相发生局部过时效,析出的二相粒子有所粗化,一定程度上弱化合金强度,但均匀弥散分布的二相粒子以及超声波带来的细晶强化效应又在一定程度上补偿了二相化合物粗化带来的强度削弱,因此,在T6状态下的力学性能与普通铸锭加工的合金板带相当;在T73状态下,超声铸锭合金板带的二相粒子进一步粗化,且程度较普通铸造板带更严重,超声对合金力学性能带来的积极影响被弱化,因此表现出相对较低的抗拉强度和硬度;在RRA时效处理过程中,回归导致GP区溶解,再时效时晶内以η′相的形式重新析出,强化了基体,经过超声波熔体处理后的合金时效析出驱动力增大,导致其稳定相η相相对于未经超声波处理的合金板带数量多、尺寸大,但超声熔体处理的合金组织成分更加均匀,且较大的空位浓度导致合金晶界无沉淀析出带变窄,对提高合金强度有利,因此,RRA状态下超声预处理铸锭热轧板合金的力学性能更好。

图3 不同时效态合金的TEM照片

关于7xxx合金的应力腐蚀机理,业内虽进行了大量研究,但未达成共识,目前主要有3种基本观点:一是阳极溶解所致,二是氢致开裂理论,三是两者的共同作用。阳极溶解理论认为晶界析出相细小且连续分布,容易形成阳极腐蚀通道,增大了应力腐蚀倾向,加剧腐蚀裂纹的扩展。氢致开裂理论认为在拉应力作用下,晶界和表面相接触的地方水分与铝合金反应产生活性氢原子,2Al+3H2O→Al2O3+6[H],氢原子进入晶格中沿晶界扩散或通过位错管道输运,在裂纹尖端聚集,从而加速应力腐蚀过程。CHRISTODOULOU等[17]的研究表明:当晶界析出相尺寸低于临界尺寸 (20 nm)时,捕获氢原子能力较弱,氢原子在晶界聚集,引发氢脆;沿晶界析出的粗大第二相能捕获自由的氢原子,氢原子相互合成为氢气,以气泡形式逸出,有利于降低晶界氢原子浓度和裂纹扩展速率。晶界析出相越粗大,彼此间的间距越大,合金的抗应力腐蚀性能越好。

合金经T6处理后,析出相主要为GP区+η’,晶界析出相细小且连续分布,容易形成阳极腐蚀通道,因此会增大应力腐蚀倾向和加剧腐蚀裂纹的扩展,此外,晶界连续分布细小的析出相,促进了H在裂纹尖端富集,提高裂纹析出相的扩展速度[16, 18],所以T6状态下合金的应力腐蚀敏感性较大。经过超声熔体预处理的合金板带,其晶内和晶界析出相有粗化趋势,并且晶界析出相的分布连续程度降低,出现晶界无沉淀析出带,但不太明显,因此热轧板的抗应力腐蚀性能相对较好。同时在其遗传影响下合金的抗均匀腐蚀性能略有上升。

T73时效态合金的抗应力腐蚀性能提高,主要是由于晶界析出相粗化且离散分布,较宽晶界无沉淀析出带的存在,阻断阳极溶解通道,同时粗大的析出相导致氢原子在其表面聚集形成氢分子溢出,降低了晶界氢原子的浓度,抑制氢脆发生,从而降低裂纹扩展速率。超声熔体处理对合金组织成分均匀性带来积极的影响,相同热处理制度下合金在晶界的第二相更容易长大,因此第二相平均间距更大,有利于阻碍阳极腐蚀通道的形成,合金的抗腐蚀性能更优。

经过RRA热处理后的合金晶界析出相粗化导致其捕获晶界氢原子能力增强,抑制氢脆,同时晶界析出相呈不连续分布,以及宽化的晶界无沉淀析出带,阻断了阳极腐蚀通道。因此具有较好的抗应力腐蚀性能。经超声处理的铸锭热轧板带在RRA状态下的抗腐蚀性能更好是由于超声波增大了合金基体的空位浓度,有利于合金元素固溶,进而使得晶界无沉淀析出带更干净,且晶界粗化相的数量更少。

剥落腐蚀是局部腐蚀现象,是一种特殊的晶间腐蚀。剥落腐蚀与晶内、晶界析出相的尺寸和数量及分布形态、以及晶界无沉淀析出带的宽度有关[19]。与T6时效相比,T73和RRA时效后晶界析出相均明显粗化,且分布不连续,晶界无沉淀析出带变宽,阻碍腐蚀裂纹扩展,使得合金的抗剥落腐蚀性能明显提高,T73时效后的效果更明显。在超声波细化铸态晶粒以及均匀铸态合金组织成分的影响下,经超声铸锭加工的合金板带在相同的热处理状态下表现出较好的抗剥落腐蚀性能。

4 结论

1) 由Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr铝合金铸锭热轧的板带,在T6热处理后晶内析出相细小、弥散分布,晶界析出相连续分布,具有最好的力学性能,但耐腐蚀性能最差。T73时效状态下晶内和晶界析出相严重粗化,合金的抗应力腐蚀性能最好,但强度明显降低。在RRA时效状态下晶内细小析出相弥散分布,晶界析出相粗化,分布不连续,具有较好的抗应力腐蚀性能,其强度与T6状态相当。

2) 对合金熔体施加超声处理,铸锭经均匀化、热轧和固溶处理,在超声波铸态组织遗传效应的影响下,相对于没有经过超声熔体处理的合金板带,T6状态下的板带力学性能相当,抗腐蚀性能有所改善;T73状态下,合金板带的力学性能有所提高,抗腐蚀性能相当;在RRA状态下合金得到有利于提高强度的晶内组织和有利于改善抗应力腐蚀性能的晶间结构,因此力学性能和抗腐蚀性能能均有所改善。

3) 采用超声铸锭加工和普通铸锭加工的Al- 7.8Zn-1.6Mg-1.8Cu-0.12Zr热轧板经过T6、T73、RRA热处理后的剥落腐蚀等级分别为EC、P+、EA+和EC-、P+、EA。

REFERENCES

[1] 杨守杰, 戴圣龙. 航空铝合金的发展回顾与展望[J]. 材料导报, 2005, 19(2): 76−80.YANG Shou-jie, DAI Sheng-long. A glimpse at development and application of aluminum alloy in aviation industry [J]. Mater Review, 2005, 19(2): 76−80.

[2] LIU J. Advanced aluminium and hybrid aerostructures for future aircraft [J]. Materials Science Forum, 2006, 519/521(7): 1233− 1238.

[3] CHAKRABARTI D J, LIU J, SAWTAA R R. New generation high strength high damage tolerance 7085 thick alloy product with low quench sensitivity [J]. Materials Forum, 2004, 28(1): 969−974.

[4] 尹志民, 方家芳, 黄继武, 等. 时效工艺对7A52铝合金晶间腐蚀和剥蚀行为的影响[J]. 中南大学学报: 自然科学版, 2007, 38(4): 617−622.YIN Zhi-min, FANG Jia-fang, HUANG Ji-wu. Effects of aging treatment on intercrystalline corrosion and exfoliation corrosion behavior of 7A52 aluminum alloy [J]. J Cent South Univ: Science and Technology, 2007, 38(4): 617−622.

[5] 陈送义, 陈康华, 梁 信, 等. 时效处理对7085铝合金锻件组织和腐蚀性能的影响[J]. 中南大学学报: 自然科学版, 2012, 43(2): 477−482.CHEN Song-yi, CHEN Kang-hua, LIANG Xin, et al. Effect of aging treatment on microstructure and corrosion properties of forged 7085 aluminum alloy [J]. J Cent South Univ: Science and Technology, 2007, 43(2): 477−482.

[6] 许晓静, 罗 勇, 张允康, 等. 强化固溶处理对含锶钪7085铝合金腐蚀性能的影响[J]. 材料热处理学报, 2012, 33(11): 28−32.XU Xiao-jing, LUO Yong, ZHANG Yun-kang, et al. Effect of enhanced-solid-solution on corrosion properties of 7085 aluminum alloy containing Sr and Sc [J]. Transactions of Materials and Heat Treatment, 2012, 33(11): 28−32.

[7] 罗 勇, 许晓静, 张允康, 等. 强化固溶对含Sr 7085型铝合金晶间腐蚀和剥落腐蚀性能的影响[J]. 航空材料学报, 2012, 32(5): 43−48.LUO Yong, XU Xiao-jing, ZHANG Yun-kang. Effects of enhanced-solid-solution on intercrystalline corrosion and exfoliation corrosion behavior of 7085 aluminum alloy containing Sr [J]. Journal of Aeronautical Materials, 2012, 32(5): 43−48.

[8] 李英龙, 李宝绵. 功率超声对Al-Si合金组织和性能的影响[J]. 中国有色金属学报, 1999, 9(4): 719−722.LI Ying-long, LI Bao-mian. Effects ofultrasound onAl-Sialloymicrostructure and properties [J]. The Chinese Journal of Nonferrous Metals, 1999, 9(4): 719−722.

[9] 胡化文, 陈康华, 黄兰萍, 等. 超声波熔体处理对铝合金组织和性能的影响[J]. 特种铸造及有色合金, 2004, 4(1): 11−13.HU Hua-wen, CHEN Kang-hua, HUANG Lan-ping, et al. Effects onthe microstructure and propertiesof aluminum alloyultrasonicmelt treatment [J].Special Casting& Nonferrous Alloys, 2004, 4(1): 11−13.

[10] 陈康华, 黄兰萍, 胡化文, 等. 熔体超声波处理对超强铝合金组织和性能的作用[J]. 中南大学学报: 自然科学版, 2005, 36(3): 354−357.CHEN Kang-hua, HUANG Lan-ping, HU Hua-wen, et al. Meltultrasonic treatmenteffects onthe microstructure and propertiesof7055 aluminum alloy [J]. J Cent South Univ: Science and Technology, 2005, 36(3): 354−357.

[11] LI X Z, HANSEN V, Gjønnes J, et al. HREM study and structure modeling of the′ phase, the hardening precipitates in commercial Al-Zn-Mg alloys [J]. Acta Materialia, 1999, 47(9): 2651−2659.

[12] ESKIN G I. Ultrasonic Treatment of Light Alloy Melts [M]. Amsterdam: Gordon and Breach, 1998: 1−5.

[13] ESKIN G I, ESKIN D J. Production of natural and synthesized aluminum-based composite materials with the aid of ultrasonic (cavitation) treatment of the melt [J]. Ultrasonics Sonochemistry, 2003, 10(4): 297−301.

[14] 黎正华, 李晓谦, 张 明, 等. 超声外场对 7050 铝合金铸锭凝固微观组织的影响[J]. 粉末冶金材料科学与工程, 2011, 16(3): 341−348. LI Zheng-hua, LI Xiao-qian, ZHANG Ming, et al. Influence of ultrasonic field on solidfication microstructure of 7050 aluminum alloy [J].Materials Science and Engineering of Powder Metallurgy, 2011, 16(3): 341−348.

[15] 宁爱林. 析出相及其分布对高强铝合金力学性能的影响[D]. 长沙: 中南大学, 2007: 112−113.NING Ai-ling. Effect of pricipitates and its distribution on mechanical properties of high-strength aluminum alloy [D]. Changsha: Central South University, 2007: 112−113.

[16] KNIGHT S P, BIRBILIS N, Muddle B C, et al. Correlations between intergranular stress corrosion cracking, grain-boundary microchemistry, and grain-boundary electrochemistry for Al- Zn-Mg-Cu alloys [J]. Corrosion Science, 2010, 52(12): 4073−4080.

[17] CHRISTODOULOU L, FLOWER H M. Hydrogen embrittlement and trapping in Al-6% Zn-3% Mg [J]. Acta Metallurgica,1980, 28(4): 481−487.

[18] RAMGOPAL T, GOUMA P I, FRANKEL G S. Role of grain-boundary precipitates and solute-depleted zone on the intergranular corrosion of aluminum alloy 7150 [J]. Corrosion, 2002, 58(8): 687−697.

[19] 李松瑞, 周善初. 金属热处理[M]. 长沙: 中南大学出版社, 2003: 210−212.LI Song-rui, ZHOU Shan-chu. Metal Heat Treatment[M]. Changsha:Central SouthUniversity Press,2003: 210−212.

(编辑 汤金芝)

Effect of aging treatment on microstructure and corrosion properties of plate rolling with ultrasonic casting Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr aluminum alloy ingot

HUANG Yuan-chun, LIU Yu, XIAO Zheng-bing, DU Zhi-yong

(School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

In order to study the effect of aging treatment on microstructure, mechanical properties and corrosion properties of Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr aluminum alloy plate, which was rolled with ultrasonic casting ingot,the T6,T73,RRA aging treatment were adopted,and compared with the plate rolled with normal casting ingot. The results show that compared with T6 aging treatment the alloy under T73 aging treatment gets excellent corrosion resistance at the expense of strength. Under the condition of RRA aging treatment the alloy gets excellent corrosion resistance ability and still keep the strength as strong as under T6 aging treatment for the Al-7.8Zn-1.6Mg-1.8Cu- 0.12Zr aluminum alloy casting with ultrasonic introduced. Compared with the alloy without melt ultrasonic treatment,both the solid solubility of alloying elements in the ingot and vacancy density of the matrix of the alloy casting with ultrasonic treatment increase due to the cavitation, acoustic streaming and vibration effects brought by ultrasonic. The precipitates distributed uniformly and the part of them coarsened. The uniform distribution of tiny precipitates has a positive impact on the strength of the alloy, the coarsened precipitates do a negative effect on the strength, but it can improve the corrosion resistance of the alloys under the same aging treatment.

Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr aluminum alloy; aging treatment; microstructure; corrosion resistance

TG146

A

1673-0224(2015)2-280-08

国家基础研究重点规划(973计划)资助项目(2012CB619504)

2014-04-10;

2014-05-20

黄元春,教授,博士。电话:13507315123;E-mail:huangyc6818@163.com