喷雾干燥−煅烧制备钨钴氧化物粉末的反应机理

2015-03-03朱二涛羊建高邓军旺郭圣达

朱二涛,羊建高, , 3,戴 煜,张 翔,邓军旺,郭圣达, 3,吴 杰

喷雾干燥−煅烧制备钨钴氧化物粉末的反应机理

朱二涛1,羊建高1, 2, 3,戴 煜2,张 翔4,邓军旺2,郭圣达1, 3,吴 杰1

(1. 江西理工大学材料科学与工程学院,赣州341000;2. 湖南顶立科技有限公司, 长沙 410118;3. 江西理工大学工程研究院,赣州341000;4. 中南大学粉末冶金国家重点实验室,长沙 410083)

以偏钨酸铵(AMT)、醋酸钴Co(CH3COO)2∙4H2O、有机碳为原料,通过喷雾干燥得到前驱体粉末,然后在氮气氛下煅烧制备钨钴氧化物复合粉末;并对AMT、醋酸钴及前驱体粉末进行TG-DSC-DTA分析,用XPS对钨钴氧化物粉末进行价态分析,以X射线衍射对钨钴氧化物粉末进行物相分析,用SEM对粉末进行形貌分析。结果表明:煅烧温度550 ℃、氮气流量6.5 m3/h、煅烧时间20 min制备的钨钴氧化物粉末粒度为10~125 μm,平均粒度为50 μm,产物为裂解碳、WO3、Co3O4。此温度可避免AMT分解生成的WO3在水蒸气作用下生成钨水化物WO2(OH)2;避免WO2(OH)2在H2作用下还原成W粉;及避免W粉沉积在早先被还原的W核上使W粉颗粒长大。

偏钨酸铵;有机碳;喷雾干燥;TG-DSC-DTA;XPS;钨钴氧化物

机械合金化法[1]、等离子体法[2]、化学沉淀法[3]、氧化−还原法[4]、溶胶−凝胶法[5]、原位渗碳法[6]、原位反应法[7]、直接碳化法[8]等方法制备纳米WC-Co复合粉末时,存在工艺流程长、组元分布不均匀、晶粒不均匀长大、产品性能波动大、质量不易控制、生产效率低、制造成本高、难以产业化等缺点。世界各国研究者提出多种制备WC-Co复合粉末的技术。其中,喷雾转换法是目前较为成熟和先进的方法。喷雾转换法(即热化学合成法)由美国Nanodyne公司于90年代实现半工业化生产[9],受此影响,研究机构及大型企业对喷雾转化法进行深入研究,在喷雾转化法基础上衍生出喷雾干燥−固定床反应法[10]、喷雾热解−流态化连续还原碳化法[11]、喷雾干燥-原位渗碳法[12−14]、喷雾干燥−煅烧−碳化法等方法[15−17]。

喷雾干燥-固定床反应法,因固定床是静止的,反应靠扩散进行,反应速度慢,反应时间长,粉末成分不均匀;喷雾干燥−流态化连续还原碳化法,采用的流化床设备复杂、还原碳化时间长,产业化成本高;喷雾干燥−原位渗碳法,引入内部碳源,扩散路径缩短,碳化速率提高,碳化温度降低,但存在碳化温度区间大、反应过程复杂、碳含量难以控制等问题。因此在喷雾干燥−原位渗碳法基础上增加煅烧工序(即喷雾干燥−煅烧−碳化法)将有利于粉末质量的控制。喷雾干燥−煅烧−碳化法制备纳米WC-Co复合粉的研究目前主要停留在制备工艺的研究,关于煅烧过程反应机理少有研究。要想制备出性能优异、成分稳定、质量可控的纳米WC-Co复合粉末,必须精确控制前驱体粉末煅烧形成钨钴氧化物粉末的成分及含量。本文将研究喷雾干燥−煅烧过程中偏钨酸铵(AMT)、醋酸钴(Co(CH3COO)2∙4H2O)、有机碳的反应机理。分析550 ℃煅烧生成的产物,为后续还原碳化提供定量计算依据。

1 实验

采用的实验原料为:偏钨酸铵,等效计算WO3≧90%(质量分数);醋酸钴,Co≧23.5%,溶于水;有机碳,含碳量≧40%。实验设备为:湖南顶立科技有限公司的PGZ-50KL喷雾干燥塔,参数如下:水分蒸发50 Kg/h,最大转速18 000 r/min,粒度50~150 μm;高温钼丝推舟炉TSJ-120/110-1-1,额定加热温度1 400 ℃,加热功率24 kW,舟皿尺寸195 mm×92 mm× 56 mm。

以WC-6%Co为基本成分,计算原料偏钨酸铵、醋酸钴及有机碳源配比,称量后加入装有适量纯净水的容器中,不断搅拌,直至物料全部溶解,形成钨酸钴复合盐料浆。然后充分搅拌,用PGZ-50KL喷雾干燥,进风温度240 ℃,出风温度120~125 ℃,给料量100 mL/min,离心器转速12 000 r/min。将喷雾干燥好的粉末装舟(100 g),推入高温钼丝炉,通入6.5 m3/h氮气,煅烧温度550 ℃,煅烧时间20 min,制备钨钴复合氧化物粉末,然后过140目筛网,筛分。

采用D/max 2550VB 18 kW转靶X射线衍射仪分析物相;用JSM-7001F型扫描电子显微镜分析形貌;采用气体容量法分析总碳含量,101钢铁定碳仪分析游离碳含量;采用LECO-TC600氮氧仪分析氧含量;用EDTA滴定法分析钴含量。

2 结果与讨论

2.1 喷雾干燥−煅烧制备的粉末形貌分析

将AMT、Co(CH3COO)2∙4H2O、有机碳搅拌均匀形成料浆,在离心盘上将料浆以300 m/s的速度甩出形成液滴,液滴在飞行中受重力、离心力、空气阻力及自身扰动的作用被拉长、撕裂形成细小液滴,由其表层与热空气之间的传热、传质,使料浆干燥。喷雾干燥过程中细小液滴在结晶形核过程中形成球状,所需驱动力最小,因此,常用喷雾干燥进行球化造粒。

图1为喷雾干燥制备的前驱体粉末的SEM图,可以看出:粉末粒度100~200 μm,平均粒度为 150 μm,部分粉末破碎,粉末含结晶水,不导电,表面光滑。粉末的球化率、壳厚、粒径受塔内温度、料浆黏度、液固比、给料频率、离心器转速、离心喷嘴孔径等参数控制。

图2为喷雾干燥−煅烧制备的钨钴氧化物粉末SEM图,可以看出:粉末基本保持球形骨架,部分球壳破碎,球壳表面出现孔隙,粉末粒度在10~125 μm,平均粒度为50 μm。喷雾干燥粉末含有20%左右的结晶水,结晶水包覆在粉末表面,550 ℃煅烧时颗粒外表面的结晶水优先蒸发,颗粒内部水蒸发速率、有机碳分解速率及气体溢出速率小于或等于水分扩散速率、气体扩散速率,有利于获得表面密实、球形度好的中空型颗粒。

2.2 煅烧作用

喷雾干燥制备的前驱体粉末中含结晶水,其H2还原碳化,将使AMT在高温下还原成W粉。高温、钴金属催化作用则使中间氧化钨和水蒸气化合成气态水化物WO2(OH)2及氧化钨挥发,挥发氧化的钨蒸汽和气态水化物WO2(OH)2也被H2还原,生成的W粉沉积在早先被还原成的W核上或低价氧化钨上使得W粉颗粒长大。

图1 喷雾干燥制备前躯体复合粉末的SEM图

增加煅烧工艺有利于水蒸气排出、氨挥发、碳含量控制。但煅烧工艺控制非常重要,煅烧温度越高,反应速率越快,生成气态水化物WO2(OH)2机会越多;氮气流量越小,水蒸气被带走速率越慢,生成气态水化物WO2(OH)2越多;煅烧时间越长,有利于水蒸气的排出,但增加能耗。经大量实验发现:煅烧温度550 ℃、氮气流量6.5 m3/h、煅烧时间20 min时,氮气能迅速带走水蒸气和中间氧化钨,避免氧化钨在水蒸气作用下生成水化物WO2(OH)2,避免WO2(OH)2在H2作用下还原成W粉,并可避免沉积在W核上使W颗粒长大。

2.2.1 醋酸钴在Ar气下的多步分解机理

为了确定喷雾干燥粉末中Co(CH3COO)2∙4H2O的煅烧产物,对其进行TG-DSC-DTA分析,图3为醋酸钴在Ar气氛中的TG-DSC-DTA曲线,升温速度 10 ℃/min,从曲线分步质量损失,可以看出:第一步:20~90.51 ℃,吸热分解质量损失率为10.84%,失去1.5个结晶水,如反应式(1)所示;第二步:90.51~123.93 ℃,吸热分解质量损失率为20.41%,失去2.5个结晶水和醋酸根分解,如反应式(1)~(2);第三步:123.93~165.08 ℃,吸热分解质量损失率为3.49%,分解生成有刺鼻气味的醋酸和水蒸气挥发;第四步:165.08~306.87 ℃,质量损失率为8.3%,出现266.95、268.97、360.89 ℃三个峰,分析C—C、C—O、C—H、C—Co键能强弱,甲基键能高,易断裂,生成草酸钴,如反应式(2);第五步:360.89~800 ℃,质量损失率为27.9%,固体残留物呈黑色,并由理论质量损失率计算可推测分解产物为Co3O4,如反应式(3)所示;与张克立[18]等人以乙酸钴进行TG-DTA分析所得在369 ℃的一步分解产物为Co3O4,质量损失率为26.82%,得出的结论类似。从360.89~400 ℃出现的质量损失为Co3O4分解为CoO、Co2O3所致,因Co2O3是一种不稳定、也不呈游离状态的化合物,因此,分解产物为CoO,如反应式(4)所示。随后在400~800℃增加相同质量损失率,表明CoO氧化成Co3O4,如反应式(5)所示,最终分解产物为Co3O4。杨毅湧等[19]将醋酸钴在N2气氛中于室温至621 ℃进行TG-DSC分析,并将其分解产物采用X射线衍射进行分析,证实最终产物也为Co3O4。

Co(CH3COO)2∙4H2O→Co(CH3COO)2+4H2O (1)

Co(CH3COO)2→CoC2O4+(CH3)2(2)

3CoC2O4→Co3O4+4CO+2CO2(3)

2Co3O4→6CoO+O2(4)

6CoO+O2→2Co3O4(5)

图2 喷雾干燥−煅烧制备钨钴复合氧化物粉末的SEM图

2.2.2 AMT在Ar气下的多步分解机理

为了确定喷雾干燥粉末中AMT煅烧的产物,将AMT进行TG-DSC-DTA分析,图4为其在Ar气氛下升温速度为10 ℃/min的TG-DSC-DTA曲线。第一步:室温~118.48 ℃,吸热分解质量损失率2.1%,理论计算质量损失率1.8%,失去3个结晶水,如反应式(6)所示;第二步: 118.48~269.48 ℃,放热合成反应,合成产物铵钨青铜(ATB),质量损失率2.5%,理论计算质量损失率2.44%,失去4个铵根及结晶水,如反应式(7)所示;第三步:118.48~300 ℃,为吸热分解反应,总质量损失率3.38%,理论计算质量损失率3.67%,失去6个铵根,脱去结晶水,如反应式(8)所示;第四步:300~409.2 ℃,有两个峰值对应温度336.3 ℃和409.2 ℃,反应生成的NH3开始分解,分解成氢气和氮气,如反应式(9)所示。并伴随着ATB的分解,生成氧化钨,如反应式(10)所示。此过程中质量损失率3.23%,理论计算得到WO3的质量损失率4.0%,反应中可能存在氧化钨煅烧不完全;第四步:从409.2~800 ℃,发现550 ℃左右出现一个尖锐放热峰,并随着温度升高,质量损失率变化不大,表明ATB分解是由高价钨向低价钨转变。图5为钨钴氧化物粉末的XRD分析,可以看出:煅烧粉末中存在WO3,与热重−差热分析AMT煅烧分解生成为WO3的结果相吻合。

(NH4)6[(H2W12O40]∙H2O→(NH4)6[H2W12O40]∙

(−3)H2O + 3H2O且=2~4 (6)

(NH4)6[H2W12O40](−3)H2O→(NH4)2∙O∙12WO3+

4NH3+H2O (7)

(NH4)2∙O∙12WO3→12(NH4)WO3+(2−12)NH3+

H2O (8)

2NH3→3H2+N2(9)

2(NH4)WO3→2WO2.8−3+ 2NH3+H2(10)

图3 醋酸钴在Ar气氛下的TG-DSC-DTA曲线

图4 AMT在Ar气氛下的TG-DSC-DTA曲线

图5 喷雾干燥−煅烧制备的钨钴复合氧化物粉的X射线衍射图

2.2.3前驱体复合粉末在煅烧过程中的反应机理

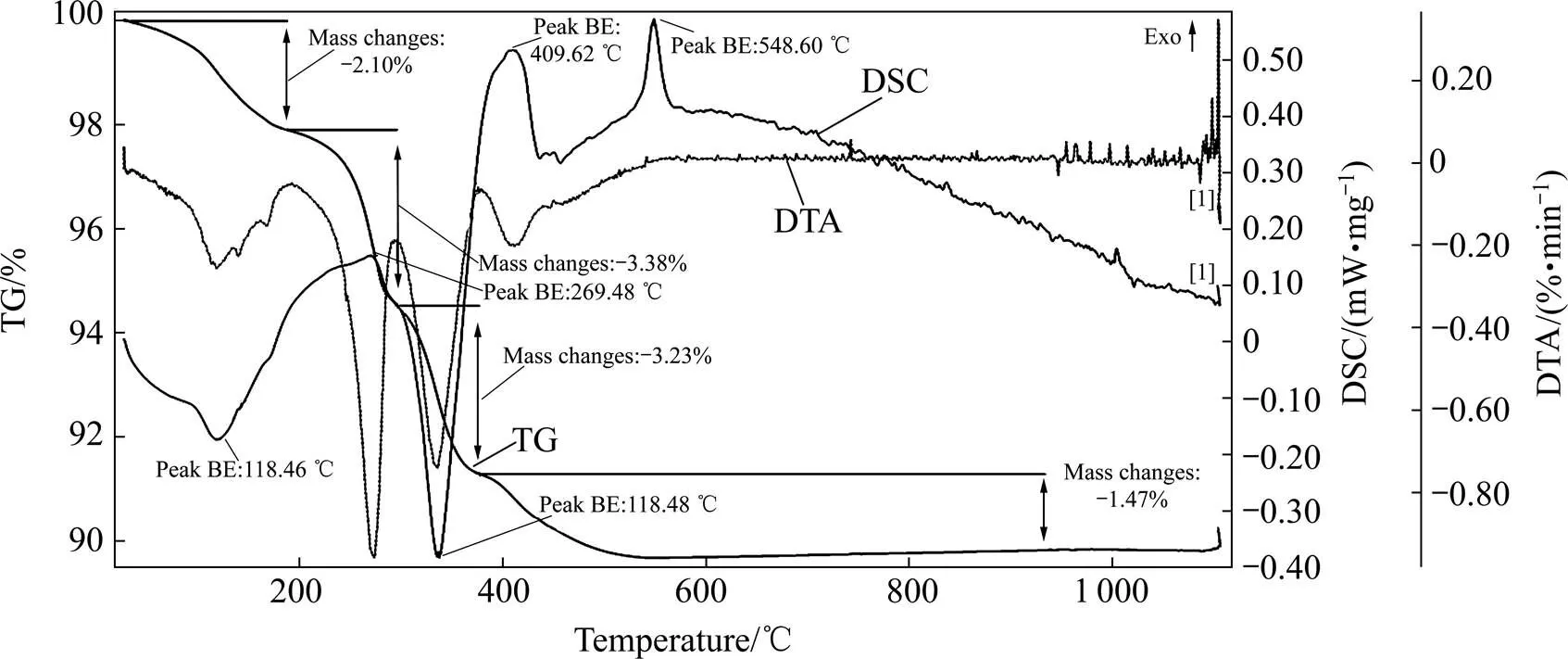

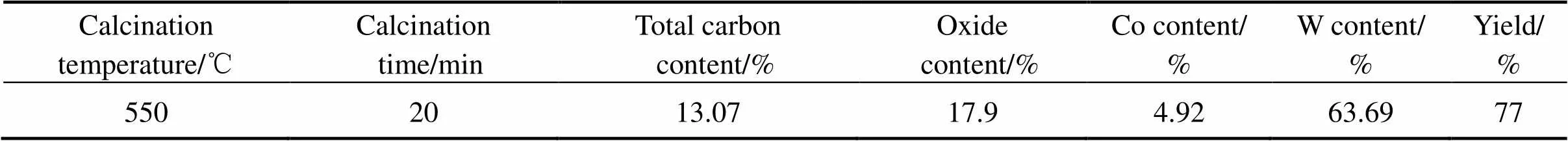

图6为喷雾干燥法制备的前驱体复合粉末的TG- DSC-DTA分析结果,其升温速度为5 ℃/min。第一个吸热峰出现在100 ℃,此过程有机碳及AMT中自由水脱除,Co(CH3COO)2∙4H2O中结晶水蒸发;第二阶段:100~200 ℃,偏钨酸铵失水和脱氨、有机碳熔化与分解,醋酸钴分解和脱水,总质量损失率13.26%,与理论计算质量损失率14.3%接近;第三阶段:200~300 ℃,AMT分解生成ATB、有机碳熔融产生CO2和低分子化合物、醋酸钴热解生成草酸钴,质量损失率4.12%;第四阶段:300~700 ℃,AMT分解成WO3、醋酸钴热解成Co3O4、有机碳分解成单质碳。从0~550 ℃反应总质量损失率23.55%,与实际生产中质量损失率为23%相近。表1为550 ℃煅烧粉末的性能检测结果,通过元素含量计算得知,生成产物为Co3O4、WO3、裂解碳。图7为与550 ℃煅烧钨钴氧化物的XPS谱及对衍射峰峰值进行查表的结果,并结合表2的峰值,结果表明:分解产物为裂解碳、WO3及Co3O4。550 ℃煅烧钨钴氧化物的X射线衍射存在WC相,是由于粉末比表面积大、氨分解生成H2对C、WO3进行预还原碳化,并伴随Co3O4轻度还原成钴金属单质,在Co金属催化作用下,降低碳化温度,但碳化程度低,生成WC相少。

图6 喷雾干燥法制备的前驱体复合粉末TG-DSC-DTA曲线

表1 550 ℃煅烧粉末性能检测结果

图7 550 ℃煅烧后的钨钴氧化物XPS图谱

表2 550 ℃煅烧的钨钴氧化物XPS峰值及查找对应氧化物

3 结论

1) 喷雾干燥制备的前驱体粉末粒度为100~ 200 μm,平均粒度为150 μm,部分粉末破碎,粉末含结晶水、不导电、表面光滑。煅烧制备的钨钴氧化物粉末粒度10~125 μm,平均粒度为50 μm,粉末基本保持球形骨架,部分球壳破碎。

2) 在煅烧温度550 ℃、氮气流量6.5 m3/h、煅烧时间20 min条件下,氮气可迅速带走水蒸气和中间氧化钨,避免氧化钨在水蒸气作用下生成水化物WO2(OH)2,避免WO2(OH)2在H2作用下还原成W粉,并可避免W粉沉积在W核上使W颗粒长大。

3) 550 ℃煅烧的总质量损失率为23.55%,与实际生产的质量损失率23%接近。对煅烧粉末元素含量进行计算得知,分解产物为Co3O4、WO3、裂解碳。

4) 550 ℃煅烧的钨钴氧化物中存在WC相,是由于粉末比表面积大、氨分解生成氢气对C、WO3进行预还原碳化,并伴随Co3O4轻度还原成钴金属单质,在Co金属催化作用下,碳化温度降低,但碳化程度低,生成少量WC相。

REFERENCES

[1] 张武装, 刘 咏, 黄伯云. 纳米晶WC-Co硬质合金的研究现状[J]. 材料导报, 2007, 21(2): 79−82. ZHANG Wu-zhuang, LIU Yong, HUANG Bai-yun. Research and development of nanocrystalline WC-Co cemented carbide [J]. Materials Review, 2007, 21(2): 79−82.

[2] FAN Y S, LEI F, XIAN J D, et al. Preparation of nanosize WC-Co composite powders by plasma [J]. Joumal of Materials Science Letters, 1996, 15(24): 2184−2187.

[3] 曹立宏, 欧阳世翕. 硬质合金WC-Co超细粉末的制备研究[J]. 硅酸盐学报, 1996, 24(5): 604−608. CAO Li-hong, OUYANG Shi-xi. Preparation study on cemented carbide WC-Co ultrafine powder [J]. Journal of the Chinese Ceramics Society, 1996, 24(5): 604−608.

[4] 羊建高, 谭敦强, 陈 颢. 硬质合金[M]. 长沙: 中南大学出版社, 2012: 138−140. YANG Jian-gao, TAN Dun-qiang, CHEN Hao. Cemented Carbide [M]. Chashang: Central South University Press, 2012, 138−140.

[5] 张 伟. WC-Co硬质合金纳米前驱粉的制备[D]. 北京: 北京工业大学, 2006: 5−6. ZHANG Wei. Preparation of WC-Co cemented carbide nano precursor powder [D]. Beijing: Beijing University of Technology, 2006: 5−6

[6] ZHOU Y T, MANTHIRAM A. A new route for the synthesis of tungsten carbide-cobalt nanocomposite [J]. Journal of American Ceramic Society, 1994, 77(10): 2777−2778.

[7] 张久兴, 宋晓艳, 刘文彬. 一种简单快速的超细WC-CO复合粉的制备方法: 中国, CN1986124A [P]. 2007−06−26.ZHANG Jiu-xing, SONG Xiao-yan, LIU Wen-bin. A simple and rapid method for preparing ultrafine WC-Co composite powder preparation: China, CN1986124A [P]. 2007-06-26.

[8] 魏崇斌, 宋晓艳, 赵世贤, 等. 超细WC-Co复合粉的原位反应合成及烧结致密化[J]. 粉末冶金材料科学与工程, 2010, 15(2): 145−150. WEI Chong-bin, SONG Xiao-yan, ZHAO Shi-xian, et al. Synthesis of WC-Co composite powder by reduction and carbonization reactions and its densification [J]. Materials Science and Engineering of Powder Metallargy, 2010, 15(2): 145−150.

[9] ZAWRAH M F. Synthesis and characterization of wc-co nanocomposites by novel chemical method [J]. Ceramics International, 2007, 33(2): 155−161.

[10] 邹仿棱. 纳米钨和WC-Co粉末制备技术的现与发展趋势[J]. 粉末冶金材料科学与工程, 2005, 10(4): 195−199. ZOU Fang-leng. Development and present situation of preparation technology of nanoscale tungsten and WC-Co powder [J]. Materials Science and Engineering of Powder Metallurgy, 2005, 10(4): 195−199.

[11] 魏明坤, 张汉林, 王 柱, 等. 用流化床还原碳化−次制备硬质合金复合粉: 中国, CN10314929C [P]. 1996−04−10.WEI Ming-kun, ZHANG Han-lin, WANG Zhu, et al. Once preparation cemented carbide composite powder by fluidized-bed reduction & carbonization: China, CN10314929C [P]. 1996-04-10.

[12] 邵刚勤, 段兴龙, 谢济任, 等. 无η相碳化钨−钴纳米复合粉末的工业化制备技术: 中国, CN1254628A [P]. 2000−05−03.SHAO Gang-qin, Duan Xing-long, XIE Ji-ren, et al. Industrilized process for preparing No η phase WC-Co nano composite powders: China, CN1254628A [P], 2000−05−03.

[13] 邵刚勤, 易忠来, 段兴龙, 等. 碳化钨钴复合粉末的直接还原碳化制备方法: 中国, CN1563461A [P]. 2005−01−12.SHAO Gang-qin, YI Zhong-lai, DUAN Xing-long, et al. Method for preparing nano WC-Co composite powder through direct reducition and carbonization: China, CN1563461A [P]. 2005− 01−12.

[14] 张宗涛, 刘兵海, 肖东三, 等. 制造WC/Co复合纳米粉末的方法: 中国, CN1212191A [P]. 1999−03−31.ZHANG Zong-tao, XIAO Bing-hai, XIAO Dong-shan, et al. Method for manufacturing WC/CO composite nanometre powder:China, CN1212191A [P]. 1999−03−31.

[15] 羊建高, 吕 健, 朱二涛, 等. 连续还原碳化法制备纳米WC-Co复合粉研究[J]. 有色金属材料程, 2013, 4(5): 23−27. YANG Jian-gao, LÜ Jian, ZHU Er-tao, Preparation of nanophase WC-Co composite powder by continuing reduction carbonization [J]. Nonferrous Metals Science and Engineering, 2013, 4(5): 23−27.

[16] 吕 健, 羊建高, 陈 灏, 等. 喷雾干燥与低温还原碳化法制备纳米晶WC-Co复合粉[J]. 粉末冶金材料科学与工程, 2013, 18(6): 835−839. LÜ Jian, YANG Jian-gao, CHEN Hao, et al. Preparation of nanocrytalline WC-Co composite powder by spraydrying and low temperature reduction carbonization process [J]. Materials Science and Engineering of Powder Metallurgy, 2013, 18(6): 835−839.

[17] 肖智文, 谭凯铭, 郭淑梅. 水溶化学法制备纳米WC/Co复合粉工艺探索[J]. 硬质合金, 2013, 30(5): 261−269. XIAO Zhi-wen, TAN Kai-ming, GUO Shu-mei, Research on process of nanometer WC/Co composite powder prepared by aqueous solution chemistry method [J]. Cemented Carbide, 2013, 30(6): 261−269.

[18] 张克立, 贾漫珂, 汤 昊, 等. 乙酸钴热分解机理研究[J]. 武汉大学学报(理学版), 2002, 48(4): 409−412. ZHANG Ke-li, JIA Man-ke, TANG Hao, et al. Study on thermal decomposition mechanism of cobalt acetate [J]. Journal of Wuhan University (Natural Science Edition), 2002, 48(4): 409−412.

[19] 杨毅湧, 孙聚堂, 袁良傑, 等. 碱式碳酸钴热分解参物的微量粉末X射线[J]. 武汉大学学报(理学版), 2001, 47(6): 660−662. YANG Yi-yong, SUN Ju-tang, YUAN Liang-jie, et al. Micro-method powder X-ray diffraction analysis of thermal decomposition product of basic cobalt carbonate [J]. Journal of Wuhan University (Natural Science Edition), 2001, 47(6): 660−662.

(编辑 高海燕)

Reaction mechanism of W-Co oxide powders prepared by spray drying-calcination method

ZHU Er-tao1, YANG Jian-gao1, 2, 3, DAI Yu2, ZHANG Xiang4, DENG Jun-wang2, GUO Sheng-da1, 3, WU Jie1

(1. School of Materials and Chemical Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China;2. Advanced Corporation for Materials & Equipment, Changsha 410118, China; 3. Project Research Institute, Jiangxi University of Science and Technology, Ganzhou 341000, China;4. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Using ammonium metatungstate (AMT), cobalt acetate (Co(CH3COO)2∙4H2O) and organic carbon source as raw materials, precursor powder was prepared through spray drying, then was calcined in N2to prepare W-Co oxide composite powder. TG-DSC-DTA analysis was applied on AMT, cobalt acetate and precursor powder, XPS was used to analyse valence state of W-Co oxide composite powder; XRD was used to analuse phase composition of W-Co oxide composite powder, SEM was used to analyse morphology of the powder. The results show that, the particle size of W-Co oxide powder prepared at 550 ℃ with 6.5m3/h N2for 20 min is 10~125 μm, and average particle size is 50 μm. The products by calcining W-Co oxide are cracking carbon, WO3and Co3O4. It is at 550 ℃ that WO3generated by AMT decomposition can be avoided to produce WO2(OH)2under the effect of water vapor, WO2(OH)2can be avoided from reducing to W powder in H2, W powder can be avoided from depositing on W core, which makes W powder particles growing.

ammonium metatungstate; organic carbon; spray drying; TG-DSC-TDA; XPS; tungsten-cobalt oxide

TF123

A

1673-0224(2015)2-175-07

国家国际科技合作专项(2011DFR50970);国家863计划项目(2012AA061902);国家自然科学基金(51174101);湖南省科技重大专项(2012FJ1009);江西省钨与稀土重大科技专项(2010AZD00100);江西省高等学校科技落地计划项目(KJLD12072);江西理工大学校级重点资助项目(NSFJ2015-K18)

2014-06-04;

2014-08-01

羊建高,教授,博士;电话:13548688859;E-mail: jiangaoyang@163.com