W-Cu复合材料与Cu的扩散连接工艺

2015-03-03范景莲杨树忠

范景莲,杨树忠,刘 涛,周 强

W-Cu复合材料与Cu的扩散连接工艺

范景莲,杨树忠,刘 涛,周 强

(中南大学粉末冶金国家重点实验室,长沙 410083)

钨、铜热膨胀系数的过度失配,使得钨、铜的连接在偏滤器上的应用成为难点。本文基于钨铜梯度材料概念对钨、铜进行连接,以高活性Fe-Cu粉为中间层,在还原炉中采用扩散连接的方法对W-Cu复合材料与Cu进行连接,并对连接样品的金相显微形貌、显微硬度、拉伸强度和元素分布进行研究。结果表明,采用添加中间层的方法可以有效改善连接界面,提高连接质量。金相、显微硬度和能谱分析说明W-Cu与Cu连接样品的连接界面处形成了连续、紧密的结合;拉伸实验测得的平均强度为168.55 MPa,接近于Cu基材的强度,进一步证实添加中间层的方法可实现W-Cu与Cu的扩散连接。

扩散连接;中间层;接头性能;连接界面

偏滤器是现代磁约束核聚变堆实验装置中一个非常重要的面向等离子体部件[1]。它是构成高温等离子体与材料直接接触的过渡区域,承受严酷的热疲劳,要求具有高熔点、超高的导热性能和长的耐腐蚀寿命。钨是稀有高熔点金属(3 410 ℃),化学性质比较稳定,具有高导热性、高溅射阈值和低的氚滞留,被认为是最适合的面壁材料(Plasma Facing Materials,PFM)[2−5]。铜及其合金由于具有高导热性,可以作为面壁材料后的热沉材料,用来持续传递热量防止钨材料的熔化。

W、Cu之间互不相溶,热膨胀系数(Cu=4W)、熔点等物理性质上的较大差异,使得W、Cu之间的连接成为难题[6−7]。BOSCARY等[8]利用化学气相沉积技术在Cu表面制备的W涂层具有极好的抗热冲击性能和热疲劳性能。但化学气相沉积技术工艺复杂,沉积效率低,厚涂层不易制得,成本较高,且制备过程中有较大的污染。CHAPA等[9−10]采用W/Cu梯度功能材料(FGMs)可以很好地克服这种由热失配产生的热应力。研究表明[11−13]在异种材料之间添加与连接基材都具有良好相容性的活性中间层,能促进连接界面形成冶金结合,改善连接界面,提高连接质量。钎焊在异种材料的连接上应用较多,骆瑞雪[14]研究了不同焊料对W、Cu连接强度的影响,但是钎焊工艺存在钎料熔点低、焊接界面易于产生气孔等缺点,采用此法连接的PFMs的工作温度也较低,在高温领域应用受限。扩散连接比较适合异种材料的连接,成本较低,所用中间层材料熔点较高,连接样的抗拉强度甚至可以超过基材的抗拉强度[15]。

在W、Cu之间设计一层纳米梯度W-Cu材料,并将W-Cu与Cu进行扩散连接,不仅可以缓释W、Cu由于热膨胀、热导和化学不相溶不能形成冶金结合而导致的界面应力,还可以保证W、Cu之间具有较高的连接强度。本文在课题组已有成熟的W-Cu复合材料[16−17]研究的基础上,采用添加中间层的方法对W-Cu与Cu进行扩散连接。Fe是一种常用于W烧结的添加剂,与W、Cu具有良好的相容性[18]。为了尽可能提高连接性能,本研究选取Fe-Cu粉作为中间层,并将Fe-Cu粉进行高能活化,以进一步增强Fe在W、Cu中的扩散效果和Cu的扩散性能。

1 实验

本研究以W-25Cu和Cu为连接基材,高能活化Fe-Cu粉为中间层进行单面连接。W-25Cu基材为课题组粉末冶金法制得,Cu基材为市售铸造棒材。Fe、Cu粉均为市售微米级粉末,纯度大于99%。将Fe、Cu粉采用QM-2SP16行星式球磨机进行高能活化。Fe、Cu粉的质量比为1:1,球料比为10:1,球磨机转速为200 r/min,在球磨过程中采用高纯Ar气作为保护气氛,采用酒精作为湿磨介质,球磨时间为20 h,得到高能活化的Fe-Cu复合粉末。连接基材的尺寸均为20 mm×20 mm×20 mm,经砂纸抛光后,用稀盐酸和酒精进行清洗。采用浸涂法将活化Fe-Cu粉浸涂到基材表面,将浸涂面进行对贴后放入还原气氛下的钼丝炉中进行扩散连接,保温温度为1 000~1 080℃,保温时间为0.5~4 h。

在德国Leica公司的MeF3A金相图像定量分析仪上观察样品连接界面附近腐蚀前后的金相组织。采用美国Buehler公司Micromet5104显微硬度仪检测连接界面附近的显微硬度,加压载荷为25 g,以25 μm长度为单位区间,观察连接界面从W-25Cu基材到Cu基材的硬度连续变化。为了检测连接试样的连接强度,以连接界面为中心,采用线切割获得拉伸试样,采用美国Instron3369力学试验机对连接界面进行拉伸强度测试。利用扫描电镜背散射电子对成分元素的原子量敏感的特点和二次电子对样品表面形貌敏感的特点,分别分析连接界面附近的元素含量分布状况及拉伸断口的组织形貌。

2 结果与讨论

2.1 连接界面金相分析

图1为连接界面金相显微形貌图。图1(a)和图1(b)分别为1 050 ℃保温2 h、4 h后的扩散连接样品的未腐蚀金相图,由图可知,有明显混合特征的中间层存在,但扩散效果并不明显,连接界面存在零散的孔洞,界面不光滑。图1(c)和图1(d)分别为未添加和添加中间层的连接样品在1 080 ℃保温0.5 h的未腐蚀金相。可以看出图1(c)中W-25Cu区与Cu区的界面有一条明显的裂隙,界面结合不紧密,未产生冶金结合。而图1(d)中的界面结合紧密,无明显缺陷,具有混合特征的Fe-Cu中间层的厚度为120~150 μm。

图1(d)中,Cu本身的自扩散性,使得高活性Cu粉更容易与基材里的Cu发生扩散、结合,因此Cu端与Fe-Cu中间层之间并未出现明显界面。在Fe-Cu层区,含Fe相分散均匀,含Cu相较少。靠近W-25Cu区后,含Fe相逐渐减少,含Cu相逐渐增加,这是由于Fe-Cu粉在有机溶剂中受重力影响分布并不绝对均匀,使得在浸涂与烧结过程中,Cu粉下沉,Fe粉相对浮起并富集;同时,Fe在W-25Cu中的扩散,也会造成Fe相含量下降。另外,高活性Cu粉与基材中的Cu更易扩散结合,使得在靠近W-25Cu区的Fe-Cu层区边缘形成了一条20 μm的过渡带,后续的进一步检测结果表明该过渡带为富Cu带。Fe-Cu区与W-25Cu区的界面光滑,无明显孔隙,结合紧密。

分析结果表明,在1 050 ℃相同保温温度下,延长保温时间可以增加中间扩散层厚度,并改善界面的结合状况,但提高保温温度对于连接界面的改善效果更加显著,因此结合力学性能试验,本研究的最佳扩散连接工艺为1 080 ℃保温0.5 h。在后面的其他检测分析中,只对1 080 ℃下保温0.5 h样品的连接界面进行分析。

图1 连接界面金相显微形貌

2.2 连接界面能谱分析

图2为样品连接界面的SEM-EDS线扫描分析。从图中可以看出,Fe、Cu、W的元素含量在连接界面的各区分布各有不同。从Cu端开始,Fe的含量平缓增加,并在Fe-Cu区保持稳定波动,而W的含量则始终几乎为零。进入到富Cu带后,Fe元素含量开始下降;Cu的元素含量则基本保持不变或有所增加;W元素的含量急剧增加,并且在进入W-25Cu区后,Fe元素的含量减少至最低或消失,Cu元素的含量稍下降并保持平稳,W元素的含量有所增加后,也保持稳定。这说明,在边界处,由于高活性Cu粉的自扩散性,使得Cu-Cu的金属键可能成为连接强度的主要来源,而Fe与Cu、W可能形成的固溶体及金属键也会进一步加强界面间的结合力。

图2 Cu/Fe-Cu/W-25Cu连接界面的SEM-EDS

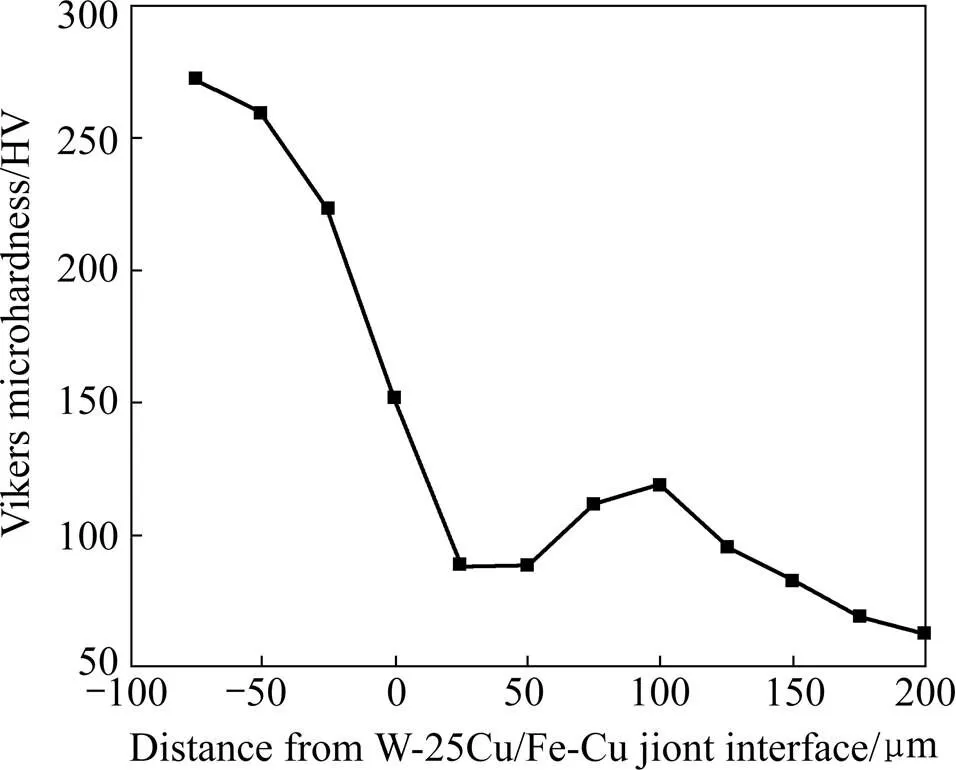

2.3 显微硬度分析

图3为从W-25Cu基材到Cu基材方向上不同区域显微硬度的连续变化曲线。从图中可以看出,由W-25Cu基材开始的272.4 HV到W-25Cu/Fe-Cu连接界面的151.6 HV,维氏硬度不断下降,说明W含量的迅速下降与Cu、Fe含量的迅速增加,与SEM-EDS的线扫描分析结果一致。过了W-25Cu/Fe-Cu连接界面后,在Fe-Cu区,由于富Cu带的存在,Cu含量较高,W、Fe含量较少,维氏硬度较低,为88.4 HV左右。而后维氏硬度随Fe含量的增加而升高。进入Cu区后,维氏硬度逐渐降到最低65.5 HV。

图3 连接样不同区域的维氏显微硬度

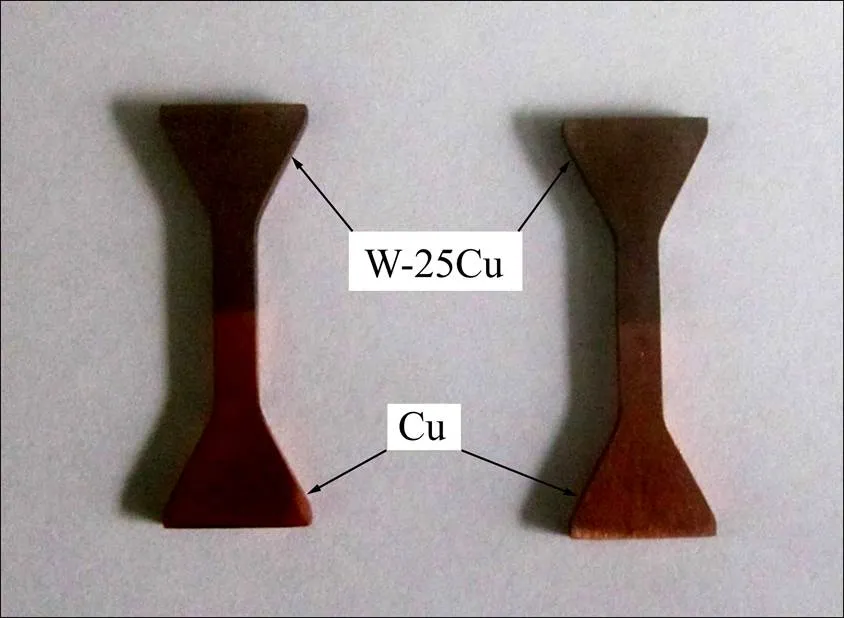

2.4 界面拉伸强度分析

图4为连接样品以中间层为中心经线切割所取的拉伸试样。表1所列为连接样品取样后的拉伸强度测试结果。拉伸试验的平均强度为168.55 MPa,接近于熔铸纯铜的强度(175 MPa)。而拉伸后发现,断裂处发生在靠近Cu端处或者富Cu区,这说明界面连接强度可满足一般材料连接对于结合强度的需求。

图4 连接样品的拉伸强度测试样品

表1 Cu/Fe-Cu/W-25Cu连接接头拉伸性能

2.5 拉伸断口能谱分析

图5为连接样品拉伸试验后的W-25Cu端断口二次电子扫描图像。断口中表现出大量韧窝和微型韧孔,拉伸断裂方式属于韧性断裂。由于韧性断裂破坏了晶粒,所以不能看到晶粒的大小。图中所示方框区域经能谱扫描分析后发现,断口处Cu元素含量较高,Fe元素和W元素含量均比较低,这说明断裂发生在富Cu带。

图5 Cu/Fe-Cu/W-25Cu接头拉伸断口SEM-EDS

3 结论

1) 采用添加高活性Fe-Cu粉作为中间层的方法,在还原气氛下的钼丝炉中组装烧结对W-Cu与Cu进行扩散连接。金相分析结果发现,界面结合紧密,无明显孔隙或裂隙。

2) 连接界面Fe、Cu、W元素的含量在界面处都出现连续的变化,但Fe、W元素的含量变化不如Cu元素含量变化平缓。富Cu区的硬度较低,而高Fe、高W区的硬度较高,在垂直于界面方向上呈连续 变化。

3) 连接后的平均强度为168.55MPa,接近于Cu基材的强度,实现了冶金结合。W-25Cu端断口处扫描发现断裂位置发生在富Cu带,断裂方式属于韧性断裂。

REFERENCES

[1] BARABSH V, PEACOCK A, FABRITSIEV S, et al. Materials challenges for ITER-Current status and future activities [J]. Journal of Nuclear Materials, 2007, 370(367): 21−32.

[2] 范景莲, 刘 军, 严德剑, 等. 细晶钨铜复合材料制备工艺的研究[J]. 粉末冶金材料科学与工程, 2003, 8(1): 63−67.FAN Jing-lian, LIU Jun, YAN De-jian, et al. Process of manufacturing fine-grained W-Cu composite material [J]. Materials Science and Engineering of Powder Metallurgy, 2003, 8(1): 63−67.

[3] ZINKE S J, VICTORIA M, ABE K. Scientific and engineering advances from fusion materials R & D [J]. Journal of Nuclear Materials, 2002, 307/311: 31−42.

[4] 韩 勇, 范景莲, 刘 涛, 等. 高密度纯钨的低温活化烧结工艺及其致密化行为[J]. 稀有金属材料与工程, 2012, 41(7): 1273−1278. HAN Yong, FAN Jing-lian, LIU Tao, et al. Low-Temperature activated sintering technology of high-density pure tungsten and its densification behavior [J]. Rare Metal Material and Engineering, 2012, 41(7): 1273−1278.

[5] IBRAHIM A, ABDALLAH M, MOSTAFA S F, et al. An experimental investigation on the W-Cu composites [J]. Materials & Design, 2009, 30: 1398−1403.

[6] SAITO S, FUKAYA K, ISHIYAMA S, et al. Mechanical properties of HIP bonded W and Cu-alloys joint for plasma facing components [J]. Journal of Nuclear Materials, 2002, 307/311: 1542−1546.

[7] ODEGARD JR B C, CADDEN C H, WASTON R D, et al. A review of the US joining technologies for plasma facing components in the ITER fusion reactor [J]. Journal of Nuclear Materials, 1998, 258/263: 329−334.

[8] BOSCARY J, SUZUKI S, NAKAMUIA K, et a1. Thermal fatigue tests on CVD-W/Cu divertor mock-ups [J]. Fusion Engineering and Design, 1998, 39/40: 537−542.

[9] CHAPA J, REIMANIS I. Modeling of thermal stresses in a graded Cu/W joint [J]. Journal of Nuclear Material, 2002, 303: 13−16.

[10] GE C C, LI J T, ZHOU I J, et a1. Development of functionally graded plasma-facing materials [J]. Journal of Nuclear Materials, 2000, 283/287: 1116−1120.

[11] WIDJAJA B W, AKTAA J. Diffusion bonding between W and EUROFER97 using V interlayer [J]. Journal of Nuclear Materials, 2012, 429: 335−340.

[12] ZHONG Z, HINOKI T, JUNG H, et al. Microstructure and mechanical properties of diffusion bonded SiC/steel joint using W/Ni interlayer [J]. Materials & Design, 2010, 31(3): 1070− 1076.

[13] NOH S, KIM B, KASADA R, et al. Diffusion bonding between ODS ferritic steel and F82H steel for fusion applications [J]. Journal of Nuclear Materials, 2012, 426: 208−213.

[14] 骆瑞雪,李争显. 不同焊料对Cu/W钎焊接头强度的影响[J]. 热加工工艺, 2009, 38(9): 109−110. LUO Rui-xue, LI Zheng-xian. Affect of different solder on intension of Cu/W brazing joint [J]. Hot Working Technology, 2009, 38(9):109−110.

[15] 陈春焕, 周彦彬, 潘金芝, 等. M2/40Cr异种材料真空扩散焊的分析[J]. 焊接学报, 2009, 30: 37−40. CHEN Chun-huan, ZHOU Yan-bin, PAN Jin-zhi, et al. Vacuum diffusion welding of dissimilar materials of M2 Π 40Cr [J]. Transactions of the China Welding Institution, 2009, 30: 37−40.

[16] 刘 涛, 范景莲, 成会朝, 等. W-20%Cu超细复合粉末的制备和烧结[J]. 粉末冶金技术, 2007, 25(4): 259−261.LIU Tao, FAN Jing-lian, CHENG Hui-chao, et al. Preparation and sintering of W-20wt%Cu ultrafine composite powder [J]. Powder Metallurgy Technology, 2007, 25(4): 259−261.

[17] 刘 涛, 范景莲, 田家敏, 等. 超细/纳米W-10%Cu复合粉末制备与烧结工艺[J]. 中南大学学报(自然科学版), 2009, 40(5): 1235−1239. LIU Tao, FAN Jing-lian, TIAN Jia-min, et al. Synthesis and sintering of ultra-fine/nanometer W-10%Cu composite powder [J]. Journal of Central South University (Science and Technology), 2009, 40(5): 1235−1239.

[18] DONTEN M, CESIULIS H, STOJEK Z. Electrode position and properties of Ni-W, Fe-W and Fe-Ni-W amorphous alloys [J]. Electrochim Acta, 2000, 45(20): 3389−3396.

(编辑 高海燕)

Diffusion bonding process between W-Cu composite and Cu

FAN Jing-lian, YANG Shu-zhong, LIU Tao, ZHOU Qiang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The high mismatch on coefficient of thermal expansion between W and Cu makes the bonding between W and Cu on divertor application become a problem. The W-Cu composite and Cu were bonded by diffusion bonding in the reduced furnace with a high active Fe-Cu powder interlayer in the present paper, and the metallographical morphologies, micro-hardness, tensile strength and elements distribution of the bonded specimen were investigated. The results show that interface bonding quality of the joint is improved effectively by using an interlayer. Metallographical morphologies, micro-hardness and SEM-EDS indicate that successive and tight bonding is obtained near the joint interface of W-Cu and Cu bonded specimen. Furthermore, the average tensile strength of the joint is 168.55 MPa, which is close to the strength of Cu substrate and demonstrates the success of reaching the diffusion bonding of W-Cu and Cu by using an interlayer of active Fe-Cu composite powder.

diffusion bonding; interlayer; joint properties; bonding interface

TG146.4

A

1673-0224(2015)2-182-05

国家科技部重大专项(2014GB115000)

2014-04-14;

2014-05-06

范景莲,教授,博士。电话:0731-88836652;E-mail: fjl@csu.edu.cn