安全仪表系统在氯乙酸项目中的设计与应用

2015-02-26兰天柳永刚

兰天,柳永刚

(福斯特惠勒(河北)工程设计有限公司,河北 石家庄 050061)

安全仪表系统在氯乙酸项目中的设计与应用

兰天,柳永刚

(福斯特惠勒(河北)工程设计有限公司,河北 石家庄 050061)

河北某50kt/a氯乙酸项目生产过程中存在大量有毒、有害、易燃和易爆的物质,如氯气和醋酸等,同时生产规模大、流程长、工艺复杂,一旦发生危险,可能会造成难以估量的损失,严重影响居民生活[1-4]。生产过程中主要使用DCS进行集中操作管理和分散控制,对超限过程参数设置声光报警和联锁系统。为了进一步提高生产装置本质安全性水平,保证装置的安全生产,防止事故发生和降低事故后果,经过对氯乙酸生产过程中的危险化学品重大危险源辨识,确定了装置的安全完整性等级(SIL),进行了危险与可操作性(HAZOP)分析,设置了联锁控制优先级别更高、与装置安全等级相适应的安全仪表系统(SIS),用于生产装置紧急事故切断和联锁控制,作为工业过程中更为重要的安全控制措施[1-3,5]。

1氯乙酸项目危险化学品重大危险源辨识

氯乙酸的生产原料氯气和醋酸具有有毒、有害、易燃、易爆的危险特性,且数量等于或超过临界量,为危险化学品重大危险源。长期的生产、加工、使用或储存过程中一旦泄漏或失去控制容易引发各种事故,造成人员伤亡和财产损失。因此,有效辨识和加强管理上述危险化学品重大危险源对防止重大事故的发生具有重要意义[6]。

1.1辨识依据

根据GB 18218—2009《危险化学品重大危险源辨识》规定: 单元内存在的危险物质为多品种时,按下式计算,若满足下式,则定为重大危险源:

m1/M1+m2/M2+…+mn/Mn≥1

(1)

式中:m1,m2, …,mn——每种危险物质实际存在量;M1,M2, …,Mn——与各危险物质相对应的生产场所和储存区的临界量。

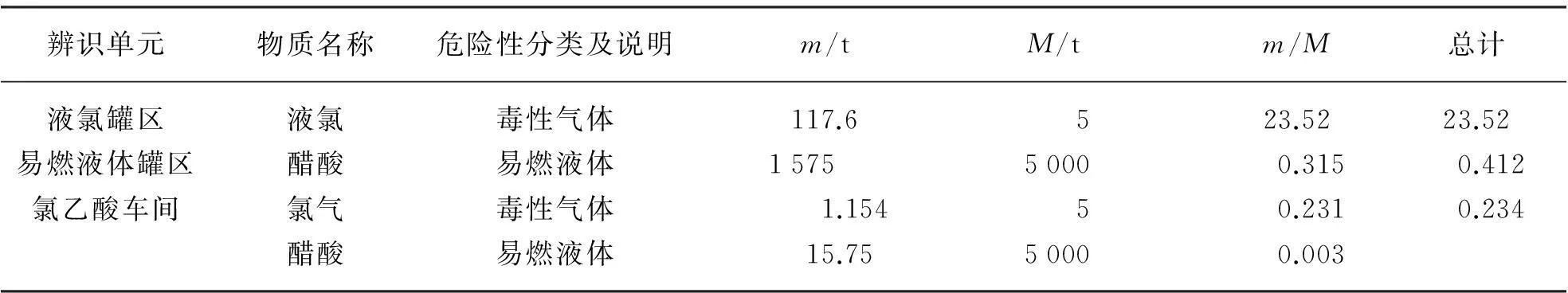

该项目区域内涉及的危险化学品包括氯气、醋酸、氯化氢等,危险化学品临界量及实际存在量见表1所列。氯乙酸生产过程反应生成的氯化氢气体溶于水后为盐酸,氯化氢气体不设储存。

表1 危险化学品临界量及实际存在量

通过计算,该项目液氯罐区危险化学品实际存在量与临界量之比为23.52,大于1,液氯罐区构成危险化学品重大危险源。

1.2重大危险源分级

单元内各种危险化学品实际存在(在线)量与其在上述1.1中的临界量比值,经校正系数校正后的值R之和作为分级指标:

R=α×(β1×m1/M1+

β2×m2/M2+…+

βn×mn/Mn)

(2)

式中:β1,β2,…,βn——与各危险化学品相对应的校正系数;α——该危险化学品重大危险源单元外暴露人员的校正系数。

该项目单元内危险化学品主要为氯气,设定校正系数α=1.2,根据重大危险源单元边界向外扩展500m范围内涉及的人口数量,设定单元外接触人员在40~49人,校正系数β=4.0。

因此,装置的重大危险源分级计算为

R=α×(β×m/M)=1.2×4.0×23.52=113

该项目液氯罐区危险化学品重大危险源为一级重大危险源,需要设置相应安全完整性等级的SIS。

2氯乙酸生产项目的HAZOP分析

HAZOP是以系统工程为基础,针对装置工艺过程开发的危害辨识技术,是目前工艺危害辨识中应用最广泛的技术。

2.1HAZOP分析方法

HAZOP分析是由各专业人员组成的分析组,以一系列会议的形式对装置工艺过程的危险和操作性问题进行分析。HAZOP分析的直接对象是工艺或操作的特殊点,这些特殊点称为“分析节点”或工艺单元或操作步骤。对于每一“分析节点”,HAZOP分析组以正常操作运行的工艺(状态)参数为标准值,分析运行过程中工艺(状态)参数的变动(即偏离),同时分析出现偏离故障的原因、后果及应采取的措施。

2.2项目HZAOP分析

分析实施过程可以分为三个主要阶段: 分析准备、分析会议、分析报告。为了有效地进行HAZOP分析,根据工艺管道仪表流程图(P&ID)和实际操作,将工艺流程分割为液氯汽化、氯化结晶、尾气处理,同时按照逐个设备、管线或操作划分为分析节点,对于每个节点按照图1所示逐项分析,并由会议记录人员精确记录分析讨论过程中的重要内容。分析会后对会议记录结果进行整理、汇总,提炼出恰当的结果,形成HAZOP分析报告,提出应采取的补充建议和措施。

2.3结论

经过分析,确定在氯乙酸生产过程中,虽然液氯罐区内将液氯汽化器等设备工艺参数送入DCS进行监测,设置了相应的控制和联锁系统,但为了确保生产装置及操作人员的安全,除设置DCS外,在液氯罐区控制室应独立设置SIS,将液氯储罐、生产缓冲罐等的主要工艺参数送入SIS进行监测、报警、紧急事故切断和联锁。

3SIS的设计

3.1SIS构成

1个SIS回路包含1个或多个安全仪表功能SIF(safety instrumented function),硬件由3个部分组成: 传感器、逻辑控制器和执行机构,当生产过程出现危险时,进行紧急停车,防止恶性事故的发生。

3.2SIL的确定

图1 HAZOP分析程序和内容示意

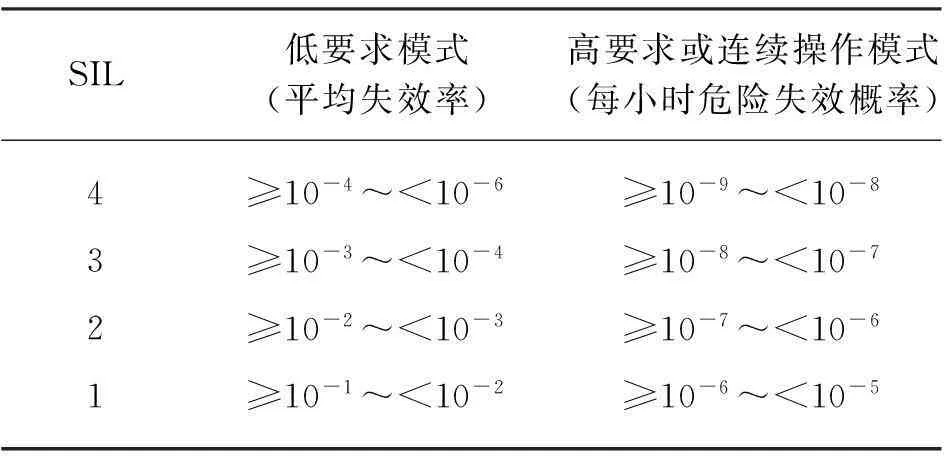

根据IEC 51508和IEC 61511规定,合理的SIL是保证功能安全的前提。因此,为了保证SIS能够正常地执行安全功能,必须合理设计SIL等级,有效地评估功能安全,避免SIS的拒动作与误跳车现象。评估SIL的主要参数是平均危险故障率PFD(probability of failure on demand),按其从高到低依次分为1~4级。在石化行业中一般涉及的只有1,2,3级,因为SIL4级投资大,系统复杂,一般只用于核电行业。详细分类见表2所列。

表2 SIL等级与故障几率对应关系

正常情况下,液氯罐区SIS每年安全功能被执行的次数不会超过1次。当然,在实际的应用过程中,由于操作习惯等因素而造成的影响,SIS可能每年动作多次。经过专家结合氯乙酸生产流程的讨论和分析,确定该项目中SIS选择低要求模式,即为SIL2。

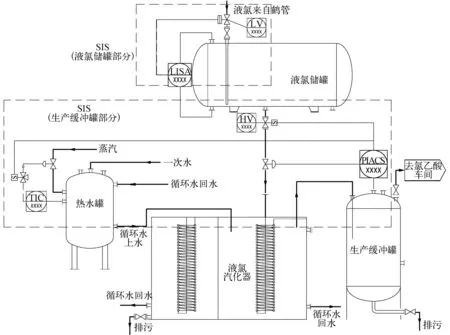

3.3主要控制参数和设计

为保证液氯罐区液氯汽化装置的安全生产,液氯储罐的液位、生产缓冲罐的压力、热水罐温度等作为主要控制参数,设计的SIS采用PLC进行联锁控制,分别设置与液位、压力、温度联锁的开关球阀和电磁阀作为执行机构实现紧急事故切断和联锁功能,选择的检测仪表和执行机构等需满足IEC 61508 SIL或TUV AK(德)相应SIL等级认证。

SIS整体包括现场仪表和执行器,按照故障安全型设计: 现场触点应开路报警,正常操作条件下闭合;现场执行器联锁时不带电,正常操作条件下带电。仪表检测元件和取源点独立设置,采用“1oo2”冗余的传感器;控制阀采用冗余电磁阀,为分别带电磁阀的2个SIS开关阀(如液位联锁开关阀)和带电磁阀的1个调节阀加1个SIS开关阀(压力联锁的温度调节阀);冗余输入的SIS逻辑包括输入信号偏差报警,其中2个变送器的信号偏差,报警设定值为5%。

SIS的联锁控制独立于DCS设置,可与DCS进行通信,但DCS不能通过数据链向SIS写入数据。为避免SIS和DCS的信号接线出现差错,SIS配置独立的控制机柜、工程师站、操作员站、独立的通信网络等。SIS采用冗余电源,由独立的双路配电回路供电。SIS中使用的软件、硬件和仪表必须遵守正式版本并已商业化,同时必须获得国家有关防爆、计量、压力容器等强制认证;严禁使用任何试验产品。设计的液氯汽化装置SIS联锁控制流程如图2所示。

SIS具体联锁控制如下:

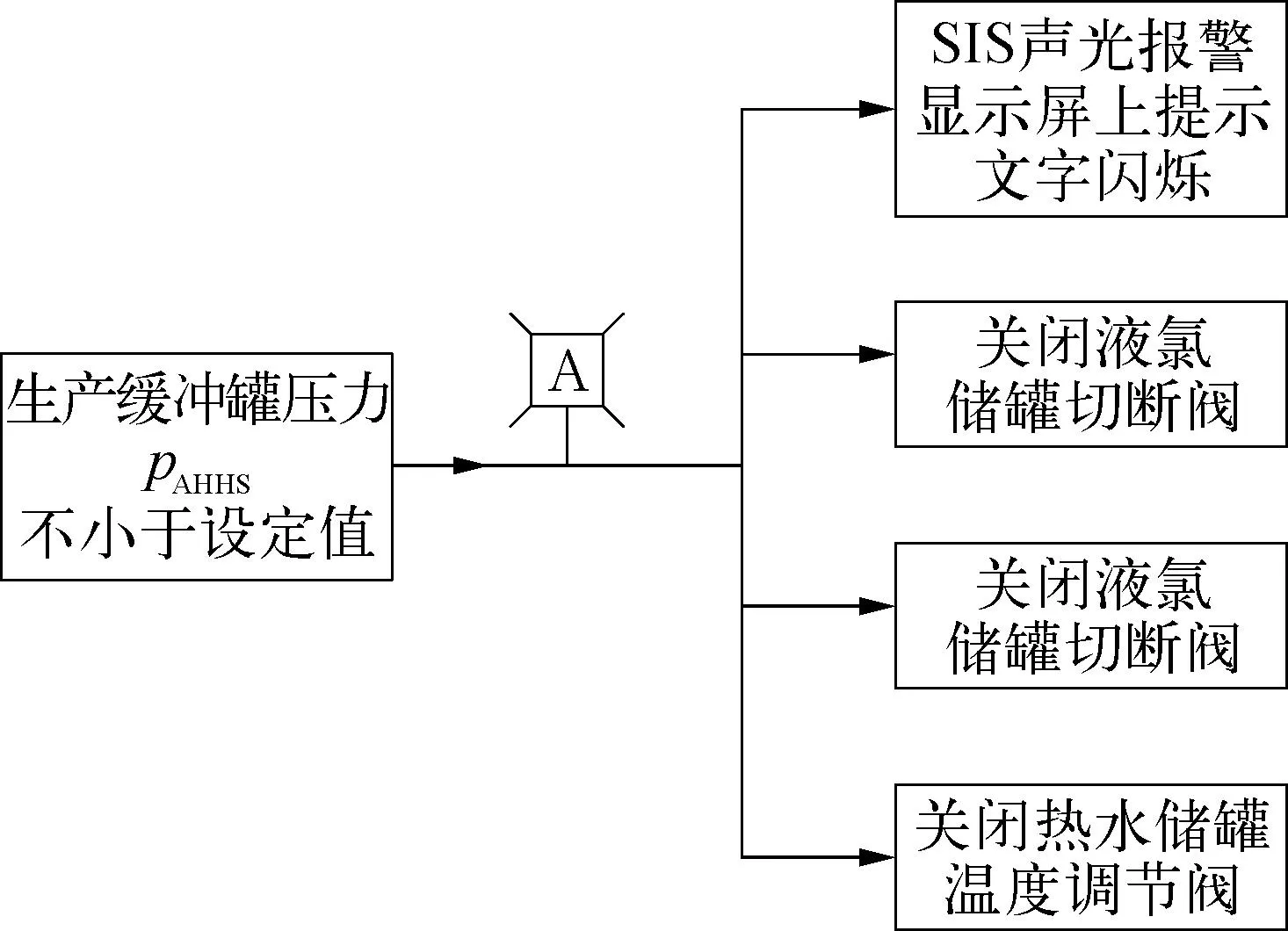

1) 生产缓冲罐的压力高于设定值时,SIS进行声光报警,同时联锁关闭液氯储罐切断阀和热水储罐温度调节阀,停止液氯储罐向液氯汽化器输送液氯;同时停止液氯汽化器工作,防止液氯汽化器继续向生产缓冲罐输送氯气,造成缓冲罐压力继续升高,引发危险,如图3所示。

图2 SIS联锁控制流程示意

图3 生产缓冲罐联锁控制逻辑示意

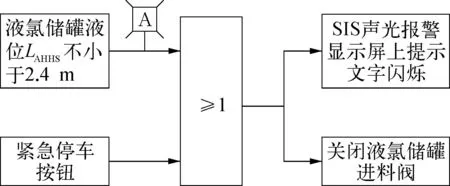

2) 液氯储罐的液位高于设定值时,SIS进行声光报警,同时联锁关闭液氯储罐进料阀,切断液氯储罐进料;SIS同时设置紧急停车按钮,紧急情况下按下紧急停车按钮紧急切断液氯储罐进料阀,切断液氯储罐进料,防止储罐液氯泄漏造成危险,引发事故,造成人身伤害及损失。联锁逻辑如图4所示。

图4 液氯储罐联锁控制逻辑示意

SIS设计完成投入使用后,液氯汽化装置的安全性和可靠性明显提高,生产过程中没有一次因SIS误动作造成停车。

4结束语

在化工氯乙酸项目生产中,SIS是非常重要的特殊安全控制系统,系统在设计、选型、使用和维护中需要严格遵循安全标准和设计规范[7-8]。河北某50kt/a氯乙酸项目自设计投产应用以来,SIS工作稳定可靠,操作维护方便,同时根据企业自身的实际情况,综合采取多种安全可靠性措施[9],确保了系统功能安全的实现,使企业的人身设备安全和环境安全得到充分可靠的保障,为工厂的长周期、稳定生产起到了关键作用。

参考文献:

[1]张建国.安全仪表系统在过程工业中的应用[M].北京: 中国电力出版社,2010.

[2]砻义文.安全仪表系统在化工装置中的应用[J].自动化仪表,2010,3l(12): 50-54.

[3]陈厂英.安全仪表系统在危化工艺装置的应用[J].中国高新技术企业,2011(04): 40-41.

[4]刘齐忠,林融.石油化工安全仪表系统的设计及实施探讨[J].石油化工自动化,2010,46(05): 1-6.

[5]李胜利,卢金芳.石油化工装置安全仪表系统的设计[J].石油化工自动化,2007,43(02): 18-22.

[6]王永强,刘承明,杜洪斌,等.危险化学品重大危险源辨识中的问题与对策[J].中国安全生产科学技术,2013,9(06): 115-119.

[7]黄步余,叶向东,范宗海,等.GB/T 50770—2013石油化工安全仪表系统设计规范[S].北京: 中国计划出版社,2013: 1-33.

[8]吴宗之,魏利军,刘骥,等.GB 18218—2009危险化学品重大

危险源辨识[S].北京: 中国标准出版社,2009: 1-6.

[9]王娟娟.安全仪表系统中F&GS系统的设计[J].自动化与仪表,2014,29(04): 10-14.

[10]陈存银.石化装置安全仪表系统完整性等级设计方法及应用[D].北京: 北京化工大学,2013: 5-63.

摘要:针对某50kt/a氯乙酸生产项目详细进行了危险化学品重大危险源辨识,对工艺流程主要生产装置分节点完成了危险与可操作性(HAZOP)分析,确定了液氯储存和汽化装置的安全完整性等级(SIL),对装置的主要控制参数进行了分析,具体设计了液氯储存和汽化装置的安全仪表系统(SIS)及完整的联锁控制,并投入生产运行。设计的SIS在实际生产中运行情况良好,保证了项目生产装置的安全生产,体现了SIS的可靠性、安全性以及在氯乙酸生产中的特点。

关键词:安全仪表系统重大危险源辨识HAZOP分析联锁控制

Design and Application of Safety Instrument Systems in Chloroacetic Acid ProjectLan Tian, Liu Yonggang

(Foster Wheeler (Hebei) Engineering Design Co. Ltd., Shijiazhuang, 050061, China)

Abstract:Aiming at one 50 kt/a chloroacetic acid project, major hazard resource of hazardous chemicals is identified in detail. Hazard and operability (HAZOP) analysis for partial node for main production installation of process flow are completed. Safety integrity level (SIL) for liquid chlorine storage and vaporization device is confirmed. Major control parameters for devices have been analyzed. Liquid chlorine storage and SIS of vaporization device and complete interlock and control have been designed, and have been put into production operation. The designed SIS is being run well in actual production, and ensures safe operation of production device. It represents reliability, security and characteristics of SIS in chloroacetic acid production.

Key words:safety instrument system (SIS); identification of major hazard source; hazard and operability (HAZOP) analysis; interlock and control

中图分类号:TP273

文献标志码:B

文章编号:1007-7324(2015)03-0013-04

作者简介:兰天(1985—),男,河北石家庄人,2011年毕业于内蒙古工业大学检测技术与自动化装置专业,获硕士学位,现就职于福斯特惠勒(河北)工程设计有限公司,从事石油化工自动化设计工作,任工程师。

稿件收到日期: 2015-02-12。