浅析国内FCCU烟气除尘脱硫技术控制要点

2015-02-26陈昕

陈昕

(中石化宁波工程有限公司,上海 200030)

浅析国内FCCU烟气除尘脱硫技术控制要点

陈昕

(中石化宁波工程有限公司,上海 200030)

随着国内环保法规的日趋严格和炼化企业清洁生产工艺的实施,炼油企业催化裂化(FCC)烟气污染物治理已逐步提上日程[1],在催化裂化装置(FCCU)流程“末端”增设烟气除尘脱SOx设施可以有效解决催化裂化烟气污染物排放问题[2]。国外开发的FCC装置烟气处理技术已有20多年历史并长期垄断这一市场[3],近两年国内自主研发的新型湍冲文丘里钠法除尘脱硫技术也得到了工业化应用。据不完全统计,新研发的湍冲技术至今已有近十多套工业装置投入运行。由于是新技术,国内目前运行时间较长的装置屈指可数,为操作提供的经验有限。笔者通过对国内自有技术的工艺流程、主要控制回路、检测仪表选型、烟气排放连续监测系统(CEMS)和重要的联锁保护的论述及操作要点的说明,为企业管理人员和操作人员正确理解工艺过程,掌握控制要求、操作要点提供理论依据。

1工艺流程简介

具有自主知识产权的FCCU烟气除尘脱硫技术的工艺原理[4],与国外引进的湿式钠法烟气脱硫技术一样[5],都是在洗涤除尘过程中,以NaOH为脱硫剂的碱性物质与SO2溶于水生成H2SO3溶液进行酸碱中和反应,并通过调节NaOH的加入量来调节循环液的pH值。吸收SO2所需的液气比和喷嘴数量的选择依据SO2的浓度、排放要求和饱和气体温度来决定。NaOH反应生成Na2SO3和Na2SO4,两种技术的区别在于除尘方式的不同,但均属于除尘脱硫一体化技术。

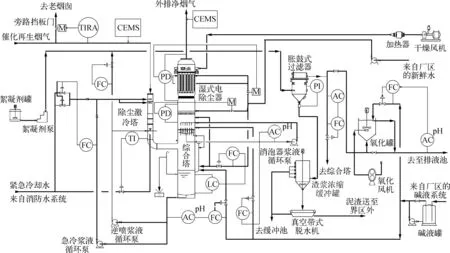

装置主要包括: 烟气系统、洗涤吸收系统、吸收剂供应系统、工艺水供应系统、脱硫废水处理系统。工艺流程如图1所示。

1.1烟气系统

图1 FCCU烟气除尘脱硫装置工艺流程示意

烟气系统主要包括原烟气烟道、膨胀节、水封罐、烟气挡板、旁路烟道、观察人孔和烟气检测仪表等设备。正常工况时,原烟气(温度170~220 ℃)自催化裂化装置余热锅炉出口烟道引出,经水封罐顶向上送至除尘激冷塔顶,在烟道上设置原烟气CEMS检测仪表,在进入除尘激冷塔的烟道弯头上设置观察人孔。当非正常工况时,如催化装置大量跑剂,烟气超温时,打开旁路烟道上的水封罐和挡板门,关闭原烟气烟道的水封罐,切断进洗涤吸收系统的烟气,烟气由旁路烟道进入原有混凝土烟囱(高约100m)。1.2洗涤吸收系统

洗涤吸收系统核心设备为除尘激冷塔和综合塔。来自重油催化装置余热锅炉的再生烟气经水封罐送入除尘激冷塔,其中的烟气由上到下分别经过激冷区和逆喷区;烟气在此被激冷、降温至饱和状态,气液各个微团发生强烈的碰撞接触,从而有效地洗涤烟气中的烟尘及颗粒物。经除尘激冷塔后的烟气进入综合塔,上升进入消泡器区,采用文丘里原理洗涤,在逆喷区没有被脱除的细小粉尘颗粒和酸性水液滳或水滴在消泡器区发生凝聚,然后被喷嘴喷射的浆液洗涤捕捉,使烟气得到进一步净化。洗涤塔上部设置的折流板除雾器、塔顶湿式静电除尘器进一步除去烟气中携带的水滴和粉尘,净化烟气经塔顶烟囱外排大气。喷嘴循环浆液分别由系统设置激冷浆液循环泵、逆喷浆液循环泵和消泡器泵从综合塔底集液槽和消泡器集液槽抽出,送至喷嘴循环使用。

NaOH碱液分别补充在综合塔底循环浆液槽和消泡器区集液槽内,通过浆液循环,在洗涤粉尘的同时,用于吸收烟气中的SO2和SO3,NaOH由装置内设置的碱液罐提供。为防止催化剂粉尘和脱硫产生的盐的积累,并保证吸收效率和设备安全,正常运行时,须控制洗涤塔内循环浆液中总悬浮固体(TSS)、Cl-、总溶解性盐(TDS包括Na2SO4,Na2SO3,NaHSO4等)含量,洗涤塔浆液循环系统需要连续外排部分浆液去脱硫废水处理系统。

1.3吸收剂的供应系统

吸收剂采用质量分数为30%的NaOH;由工厂供碱系统送至催化裂化装置除尘脱硫单元界区内的碱液储罐。设置2台碱液输送泵,用于为综合塔提供质量分数为30%的碱液。

1.4工艺水供应系统

依托催化裂化装置的水管网引入除尘脱硫设施需要用的生产给水和消防水,工艺水输送至各用水点,主要有以下几处: 综合塔补给水;综合塔除雾器冲洗水;综合塔烟道紧急冷却用水(消防水);所有浆液输送设备、输送管道冲洗水;泵密封水。

1.5脱硫废水处理系统

脱硫废水处理系统核心设备为胀鼓式过滤器、氧化罐、渣浆浓缩罐和真空袋式脱水机。由逆喷浆液循环泵送来的脱硫废水,在胀鼓式过滤器中进行固液分离,含固率在3%~7%的浓浆液从胀鼓式过滤器底部排到渣浆缓冲罐中浓缩,浓浆含固率提高到10%~20%通过渣浆泵输送到真空带式脱水机脱水,含固量约40%的泥饼用汽车外运。胀鼓式过滤器的上清液进入氧化罐,由氧化风机提供的空气进行氧化,降低清液的有机物浓度COD,氧化处理后的上清液自流至排液池,监控外排废水指标: 悬浮物浓度SS不大于70mg/L,COD≤60mg/L,达标废水通过排液池泵排至厂区总排口。

2FCCU除尘脱硫装置控制系统简介

FCCU除尘脱硫装置中的测点不是很多,但是控制的阀门和设备较多,总I/O点约560个,采用集中控制的方式,不设置独立的DCS(但设有独立的控制器),依托催化裂化装置的DCS,设置独立的机柜。

1) 控制范围。采用DCS实现对除尘脱硫装置的烟气系统、洗涤吸收系统、吸收剂供应系统、工艺水供应系统、脱硫废水处理系统等运行工况的监控;对电动机、电动阀门、风门挡板、电气供电回路的断路器的顺序控制,同时对一些工艺过程进行闭环控制和联锁保护。

2) 控制水平。采用DCS实现对生产装置工艺参数的监视、异常状态报警、控制、操作,实现顺控和操作联锁等功能。系统主要的检测和控制变量都在DCS上进行显示、调节、记录、报警及操作,各机泵的运行状态也在DCS上进行显示。机柜连接在催化裂化DCS的控制网上(相当于催化裂化的DCS扩容1个控制机柜和1个安全栅/接线端子柜)。利用催化裂化装置现场机柜室与全厂中心控制室之间的通信光缆将信号传输到全厂中心控制室;在控制室内完成烟气除尘脱硫系统的启停及正常工况的监视和调整,异常工况的报警和紧急事故处理。

3) 控制系统构成。炼油企业原设有全厂中心控制室和催化裂化装置现场机柜室,烟气除尘脱硫装置将依托该中心控制室和现场机柜室。除尘脱硫的仪表信号引入催化裂化装置的现场机柜室的新增机柜,连接并依托原有的DCS,现场机柜室内新配1台便携式工程师站、1台历史服务站,中心控制室内操作员站采用原有设备,增加监控画面。新增2个RS-485的通信接口,采用隔离型安全栅,安装在DCS机柜中,由DCS厂家成套提供。

4) 控制功能。DCS主要具备4个功能[6-7]: 数据采集和处理、模拟量控制、开关量顺序控制、保护与联锁等。

3仪表测量

3.1主要检测参数

烟气除尘脱硫装置的进烟温度一般不会超过400 ℃,在余热锅炉至除尘激冷塔烟道上设有烟气温度测量元件,采用“三取二”测量方式。

除尘脱硫装置主要检测参数有: 原烟气和净烟气的流量、温度、压力、O2浓度、湿度、SO2浓度、粉尘浓度;激冷喷嘴、逆喷喷嘴、消泡器喷嘴入口浆液管道压力;消泡器压差、除沫器压差、湿式静电除尘器压差;激冷浆液循环泵、逆喷浆液循环泵、消泡器泵、碱液泵、工艺水泵出口压力;胀鼓式过滤器压差;除尘激冷塔浆液温度;综合塔底集液槽液位、消泡器集液槽液位;综合塔底、消泡器集液槽和氧化罐入口NaOH流量;综合塔底、消泡器集液槽、氧化罐头浆注液pH值及外排废水COD值。

3.2仪表选型原则

根据催化裂化装置的环境条件,现场仪表以本安型(Ex iaⅡCT4~6)为主。仪表选型原则上与催化裂化装置的仪表选型相一致,变送器及阀门定位器为4~20mA信号。

1) 温度仪表。集中温度测量选用不带温度变送器的铠装热电偶;就地温度指示选用抽芯式防护型双金属温度计;温度仪表和测温元件都带有法兰式外保护套管。

2) 压力仪表。集中压力测量,根据介质性质和压力的不同分别选用压力变送器或法兰远传压力变送器、差压变送器或法兰远传差压变送器;就地压力指示,根据介质性质和安装位置的不同可分别选用不锈钢压力表、不锈钢耐震压力表、不锈钢隔膜压力表、不锈钢隔膜耐震压力表。

3) 流量仪表。一般介质的集中流量测量选用法兰取压标准孔板+差压变送器;导电介质选用电磁流量计,工艺管径DN25及以下的碱液管线采用远传转子流量计。

4) 液位仪表。综合塔液位测量选用双法兰远传差压变送器;调节阀选用国产气动薄膜调节阀或气动O型切断球阀。调节阀采用气动薄膜执行机构,配4~20mA电- 气阀门定位器。电磁阀采用24V(DC),隔爆型,随气动切断阀成套供货。

CEMS采用进口的分析仪,安装在分析小屋内;pH计采用带切断球阀和自动清洗的插入式pH计,信号引入DCS;COD分析仪安装在正压防爆柜内,信号引入DCS。

为保证测量可靠,重要的保护用的过程状态信号和自动调节的模拟量信号等采用三重或双重测量方式。如原烟气温度采用“三取二”测量方式,综合塔液位、浆液pH值等采用双重测量方式。

3.3CEMS简述

CEMS的基本功能有分析仪异常报警、定时自动校准(零度和满度)、分析仪输出信号为4~20mA(DC)、动反吹功能、数据存储和处理。采用“一拖一”方式,除尘脱硫前烟道、综合塔顶烟囱分别设置1套CEMS,共设置2套CEMS安装在1个分析小屋内,旁路烟道烟气排放连续监测系统采用原有设备。

CEMS对脱硫前后烟气的SO2、NOx、O2、湿度、烟气流量、温度、压力等实行连续检测,检测信号送入DCS。CEMS具有与环保部门的通信接口。

4除尘脱硫装置的重要联锁保护

1) 除尘激冷塔烟气入口温度高联锁。除尘激冷塔入口烟气烟道上的温度测点与旁路挡板门进行联锁,当测定的温度进行“三选二”之后不小于398 ℃时,打开旁路挡板门。

2) 除尘激冷塔激冷喷嘴浆液流量低联锁。激冷喷嘴浆液流量与除尘激冷塔上部激冷喷嘴消防水开关阀进行联锁,当流量不小于75m3/h,打开消防水开关阀。

3) 烟气进入综合塔前温度高联锁。除尘激冷塔经逆喷后的烟气温度测点与逆喷保护喷嘴消防水开关阀进行联锁,当测定的温度进行“二选一”之后不小于85 ℃时,打开消防水开关阀。

4) 综合塔的除沫器段压降联锁。综合塔除沫段压降与除沫器的冲洗程序进行联锁,当压降不小于100Pa,启动冲洗程序。

5) 综合塔顶湿式静电除尘器压降联锁。湿式静电除尘器出入口压降与湿式静电除尘器冲洗水进行联锁,当压降大于500Pa,断开湿式静电除尘器电源;断开高压电源30s后,联锁启动电除尘器冲洗水电磁阀,冲洗5min后,关闭电磁阀30s后,才允许对电除雾器进行送电。

6) 氧化风机电机轴承温度联锁。氧化风机电机轴承温度与氧化风机B-501A锁,当轴承温度不小于98 ℃时,停止氧化风机。

5主要控制回路

1) 烟气系统超温控制。烟气除尘脱硫设施的进烟温度一般不会超过400 ℃,在余热锅炉至除尘激冷塔(C-301)烟道上设有温度报警,从催化裂化装置安全运行角度考虑,当催化装置余热锅炉故障,进入烟气除尘脱硫设施的烟气温度超过400 ℃时或烟气除尘脱硫设施故障停运时,需关闭催化装置进入余热锅炉烟道水封罐,同时旁路高温烟道上水封罐打开,烟气经旁路烟道进入催化裂化装置的老烟囱排放。反之,进入烟气除尘脱硫设施的烟气温度正常或烟气除尘脱硫设施故障排除后,余热锅炉进口烟道上水封罐打开,旁路烟道上水封罐关闭,烟气除尘脱硫设施进入正常运行状态,脱硫后的烟气从综合塔上方的烟囱排放。

2) 综合塔液位调节。除尘脱硫装置运行时,由于烟气携带、废水排放和催化剂废渣固体携带水而造成水损失,因而需要不断向综合塔内补水,以维持综合塔的水平衡。为了保证除尘脱硫设施正常运行,达到预期的脱硫效率,综合塔内应维持一定的液位高度。综合塔浆液池液位高度低于设定值,会造成浆液循环泵发生气蚀或停运(注意: 不能有控制系统因联锁保护停运循环浆液泵,会导致事故);液位高时将导致溢流。综合塔底集液槽的液位调节是通过调节除尘脱硫单元新鲜水的进水量来实现的。当液位低时,通过流量计控制阀调节增加消泡器集液槽的补水量;液位高则减少消泡器集液槽的补水量,以维持综合塔的液位处于正常工作范围内。

3) 逆喷循环浆液pH值调节。当综合塔入口的烟气流量、烟气中SO2浓度变化时,逆喷循环浆液pH值应作相应的调节,以保证脱硫设施的脱硫效率。通常,逆喷循环浆液pH值维持在7左右,此时脱硫效率随pH值增加而增加。逆喷循环浆液的pH值是通过调节NaOH的流量来实现的。增加NaOH流量,可以提高浆液pH值;减小NaOH流量,浆液pH值随之降低。NaOH浆液的流量由循环浆液pH值来确定。

4) 消泡器循环浆液pH值调节。为了保证排出的烟气中SO2的脱除率,通常将消泡器循环浆液pH值维持在7左右,此时脱硫效率随pH值增加而增加。消泡器循环浆液的pH值是通过调节NaOH的流量来实现的。增加NaOH流量,可以提高吸收浆液pH值;减小NaOH流量,吸收浆液pH值随之降低。NaOH浆液的流量由消泡器循环浆液的pH值来确定。

5) 洗涤吸收系统补充水。为平衡洗涤吸收过程中饱和蒸发被烟气带入大气的水和外循环损失的水,脱硫系统需要补充新鲜水来满足工艺的要求。为保持综合塔底部集液槽内循环液的液位,通过液位计控制补充水管道上的调节阀,调节进入消泡器集液槽补充新鲜水的水量,再溢流到综合塔底部。

6) 洗涤吸收系统补充碱液。由于系统的吸收剂是质量分数为30%的NaOH,吸收SO2的过程是一个简单的中和反应,为保持综合塔中循环浆液的pH满足吸收SO2的要求,质量分数为30%的NaOH需连续不断地补充到除尘激冷塔和消泡器(含喷嘴)循环浆液中。逆喷浆液循环泵和消泡器浆液循环泵管路上装有pH计,通过pH控制碱液管道上的调节阀调节进入综合塔的碱液量,使pH值控制在7左右。

7) 洗涤吸收液内循环(双循环)。洗涤吸收液是由急冷浆液循环泵、急冷喷嘴、逆喷浆液循环泵、逆喷喷嘴、综合塔底部集液槽组成的一级循环;消泡器浆液循环泵、消泡器喷嘴和消泡器集液槽组成了二级循环,浆液由泵分别送到逆喷段和消泡器段的喷嘴,循环过程中监测液体的压力和pH值。

8) 综合塔排出浆液流量调节。在正常运行过程中,应控制综合塔底部集液槽循环浆液中SS和Cl-及TDS的浓度(悬浮固体浓度不大于3000mg/L、金属塔Cl-浓度不大于350mg/L,塔内衬PO或喷涂聚脲时Cl-浓度不大于20000mg/L,总溶解性盐浓度不大于15%),特别是要维持综合塔内合适的浆液浓度的颗粒物浓度,保证脱硫效率和系统安全运行。为控制上述浓度,需要通过逆喷浆液循环泵,从综合塔底部排放颗粒物浓度较高的浆液至废水处理系统,并将过滤后的清液回流至综合塔循环利用,降低系统排液量。

9) 胀鼓式过滤器上清液返回综合塔流量的调节(综合塔浆液外循环)。为了节约用水,经废水处理系统胀鼓式过滤器过滤后的上清液,自流返回综合塔,组成了综合塔浆液外循环。去废水处理单元基本不变,上清液大部分自流返回综合塔,少部分送去氧化罐氧化处理达标后外排。根据工艺的需要,并由调节阀来控制去氧化罐的流量。为优化工艺操作,需要监测去氧化罐废水中SS和Cl-及TDS的浓度并进行记录。若经测定上清液中SS和Cl-及TDS其中之一含量超过控制指标(悬浮固体浓度不大于50mg/L、Cl-浓度不大于350mg/L,总溶解性盐浓度不大于15%,则通过调节阀增加上清液排入氧化罐的排放量,进而减少返回综合塔流量。

10) 胀鼓式过滤器自控系统调节。胀鼓式过滤器通过DCS控制其设备自带的特制气动管夹阀实现胀鼓式过滤器自动反冲洗控制调节。胀鼓式过滤器为胀鼓列管式过滤器,类似于戈尔膜过滤器,主要由筒状壳体、列管栅板、袋状滤膜、膜支承笼架,包括配套的气动控制阀、排气阀、压力表和自动控制系统等组成。它是针对低含固量的料浆分离而独特设计的,能对分离水水质进行有效控制。

当处于过滤工作状态时,滤液由综合塔浆液循环泵直接打入,其中大部分水过滤上清液返回综合塔,少部分排入氧化罐。为保持进水量均衡,入口有调节阀3组进行调节,使支承笼架上的过滤介质紧缩,孔隙适当变小,确保正常工作,清液穿过过滤介质进入袋内向上排出,固体物质(滤渣)被过滤介质截流在袋外;当滤饼结膜使过滤介质里外压差上升至设定值或到设定时间时,则进行反冲清洗,过滤介质瞬时由滤液位差势能扩胀为多节鼓状,在孔隙扩张和反冲势能的作用下,附积在过滤介质上的滤饼结膜层极易清洗,从而快速、有效地再生过滤介质。

6开停车和操作注意事项

1) 要重视清水联运。通过清水联运确认设备运行参数和控制参数,一般情况下需2~3天。

2) 为提高除尘激冷塔和综合塔的耐酸碱强度,同时降低运行和投资成本,塔和喷嘴采用非金属材质,为确保安全运行,应注意激冷喷嘴浆液管线流量变化和消防水联锁控制到位,确保消防水供应。

3) 循环浆液pH值的调节与控制,是保证SO2和SO3浓度达标的关键,也是除尘脱硫装置安全稳定运行,防止设备和管线腐蚀的关键,所以pH值的控制尤为重要。

4) 在操作过程中要注意浆液循环泵出口压力低低报警,及时观察处置,防止喷嘴失压造成净化烟气不能达标排放,或造成超温对设备本体的损伤而非正常停车。

5) 自动控制仪表的正确选型,尤其是pH计、调节阀、流量计和CEMS的选型和正确安装,对稳定运行至关重要。

6) 脱硫废水处理单元胀鼓式过滤器的操作稳定运行,对塔内浆液SS浓度的控制和外排废水SS稳定达标起到重要作用。在操作过程中通过观察胀鼓式过滤器上清液的浊度变化和测定的外排废水SS浓度值,及时调整排浓浆时间和间隔,以提高滤膜的使用寿命。

7) 为节约系统补充水,确保综合塔内SS≤3000mg/L,根据外排废水SS质量浓度及时调整流量,尽可能多地将鼓式过滤器的上清液返回综合塔利用。

7结束语

除尘脱硫装置是配套解决FCCU装置烟气污染治理的有效措施,国内自有催化烟气除尘脱硫技术自动化程度高,操作简单,可降低运行人员的劳动强度,提高工作效率。对运行过程中的主要控制回路的全面了解,可以使运行人员能方便地控制各种参数,确保系统长周期稳定运行。

参考文献:

[1]胡松伟.炼油厂催化裂化装置烟气污染的治理与建议[J].石油化工安全环保技术,2011,27(02): 47-50.

[2]胡敏.催化裂化烟气排放控制技术现状及面临问题的分析[J].中外能源,2012,17(05): 77-83.

[3]刘忠生,王学海,齐慧敏,等.催化裂化烟气除尘脱硫脱硝技术[J].化工环保,2014,34(增刊1): 1-8.

[4]华仲烱,张达,仝明,等.FCC再生烟气脱硝除尘脱硫技术的工业应用[J].化工环保,2014,34(增刊1): 9-11.

[5]潘全旺,仝明,陈昕.RFCC烟气脱硫除尘装置运行效果分析[J].炼油技术与工程,2011,41(08): 59-63.

[6]陈颖.火力发电厂烟气脱硫控制系统介绍[J].广东电力,2007,20(10): 40-44.

摘要:为确保国内自主研发的催化裂化除尘脱硫装置的平稳运行和稳定达标,通过对自有技术的工艺流程、主要控制参数、控制回路、检测仪表选型、烟气排放连续监测系统(CEMS)和重要的联锁保护进行论述,详细说明了操作要点的重要性,为企业管理人员和操作人员正确理解工艺过程、掌握控制要求,确保系统长周期稳定运行提供理论依据。

关键词:催化列化装置除尘脱硫控制烟气排放连续监测系统

Brief Discussion on Main Control Points of Domestic FCCU Flue Gas De-dust & Desulfurization TechnologyChen Xin

(Sinopec Ningbo Engineering Co. Ltd., Shanghai, 200030, China)

Abstract:To ensure even running and to always meet discharge standards with domestic self-developed FCC flue gas de-dust & desulfurization installation, the importance of main operation points is expounded in detail through discussion on process flow, main control parameters, main control loops, selection of main equipments and gauges, CEMS, important interlock protection for self-owned new technology. It provides theoretical basis for plant management and operation staffs to understand process correctly, and master key control points to ensure system for long term stable operation.

Key words:FCCU; flue gas de-dust & desulfurization; control; CEMS

中图分类号:TP274+.5

文献标志码:B

文章编号:1007-7324(2015)03-0008-05

作者简介:陈昕(1970—),女,河南偃师人,2002年毕业于西北师范大学化学专业,获学士学位,2009年获华东理工大学环境工程硕士学位,现就职于中石化宁波工程有限公司脱硫脱硝技术公司,从事烟气脱硫脱硝技术的开发研究与设计工作,任高级工程师。

稿件收到日期: 2015-04-10。