带有余热回收系统的减阻剂生产线的热力学分析

2015-01-21王计兵赵卫强杨师缘师沛生

王计兵,陈 辉,赵卫强,杨师缘,师沛生

(1.沈阳建筑大学 机械工程学院,辽宁 沈阳 110168;2. 苏家屯职教中心,辽宁 沈阳 110165)

0 引言

我国余热资源非常丰富,主要是分布在钢铁、化工、机械、建材等行业。工业生产中产生的余热却得不到合理有效的利用,这些热量直接排放到大气中去,不仅造成严重的能源和水资源浪费,更会造成热污染[2],因此如何高效地实现工业生产中余热的回收再利用,就成为了一个普遍关注并急需解决的问题。目前,热泵技术在我国已经发展比较成熟,基于热泵技术的余热回收系统现已应用于冲压件的生产。但将热泵技术应用于化学生产中的报道还十分少见,本文主要是对天然气减阻剂生产线余热回收系统进行分析,验证系统的可行性,并且对系统中的油热系统进行热平衡计算,以获取热油系统相关参数。本文对天然气减阻剂生产线余热回收系统进行研究,顺应了节能减排的要求,扩大以热泵为基础的余热回收系统在化学生产领域的应用。

1 天然气减阻剂生产线系统

1.1 天然气减阻剂生产线原系统组成

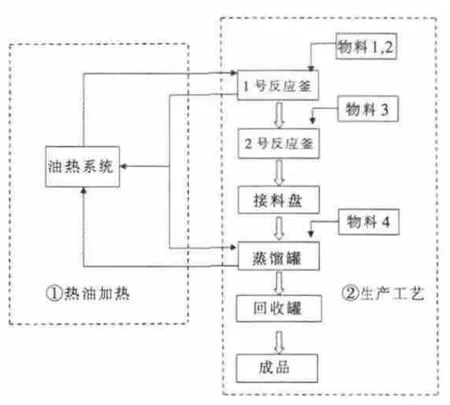

天然气减阻剂生产线原系统主要是由两个子系统组成: ①1 号反应釜以及蒸馏罐的热油加热系统;②天然气减阻剂生产工艺系统。图1 为天然气减阻剂生产线原系统结构图。

1.2 天然气减阻剂生产线原系统工作过程

图1 天然气减阻剂生产线原系统结构Fig.1 Gas drag reduction agent production line of the original system structure

减阻剂生产工艺中,1 号和2 号物料在1 号反应釜相应条件 (常压、70℃~110℃、24h)下反应生成中间产物后进入2号反应釜,然后再加 入3号物料,在常温、常压下反应24h 后生成含成品物料,经过沉淀(24h)、蒸馏(常压、60℃-70℃、6h)得到成品。其中接料盘中液态物料与加入的4号物料进入蒸馏罐蒸馏,然后蒸馏出的物料继续进入回收罐进行收集,剩下的物料即为成品。原生产线工艺中,1 号反应釜以及蒸馏罐使用油热系统提供生产所需的工作温度,2 号反应釜以及冷凝器的冷凝需要冷却水进行冷却。生产中冷却水经过需要冷却的器皿后水温升高,然后将其排掉,这造成了严重的水资源以及热能资源浪费。

1.3 带有余热回收系统的天然气减阻剂生产线系统

天然气减阻剂原生产中工艺中通过油热系统对1 号反应釜和蒸馏罐加热到生产系统所需要的温度,以往对1 号反应釜、2 号反应釜以及冷凝器冷却所产生的大量余热直接排放到大气中,而且冷却水直接排放到地下,从能源综合利用的角度出发,有必要将这部分余热以及水资源进行回收并将其充分利用,使整个天然气减阻剂的生产过程走上即环保又节能的道路。

整个生产线中可回收的余热分为三个部分: ①2 号反应釜的冷却: 物料经过1 号反应釜反应完全后进入2号反应釜,2 号反应釜中的物料需要冷却至常温,这部分热能需要进行回收;②冷凝器的冷却: 物料经过蒸馏罐被加热至60℃~70℃,经过冷凝器冷却,以到达产品提纯的目的。这部分热能也需要进行回收;③油热的降温: 流经1 号反应釜的温度为70℃~110℃,而变压器油需要给蒸馏罐提供的温度为60℃~70℃,这部分的热能需要通过板式换热器进行提取回收。

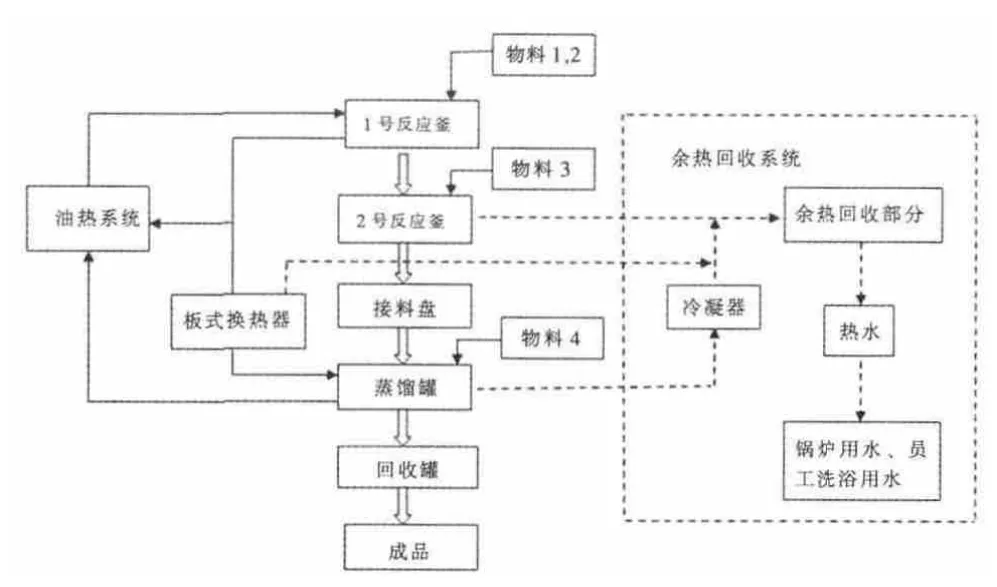

因此在原有减阻剂生产线中加入余热回收装置,将水资源以及这部分余热进行回收并加以利用是十分必要的。带有余热回收系统的天然气减阻剂生产线系统如图2 所示。

生产工艺中油热系统和水冷系统的相互配合为各个反应阶段提供合适的生产温度,反应中冷水经过需要冷却的器皿后水温升高,采用热泵系统将其热量提取,同时释放给生活用水,用于生活洗浴以及锅炉用水;在需要的时候可以通过高温热水对油热系统中的变压器油进行加热,以达到最大限度的节能效果。

图2 带有余热回收装置的系统结构Fig.2 With waste heat recovery unit of the system structure

1 号反应釜工作的正常温度为70℃~110℃,由于温度较高,水在100℃以上就会变为蒸汽,因此通过油热系统提供反应所需的温度。该系统中,为了节能环保,其冷却使用循环水,加热使用25 号变压器油。热泵机组将冷水降低至20℃以下,同时将热水加热到55℃,通过板式换热器将变压器油加热至55℃,然后再使用电加热棒辅助加热变压器油至110℃。蒸馏罐正常的工作温度是60℃~70℃,流经1 号反应釜后出来的变压器油温度如果高于蒸馏罐工作所需的温度,则经过板式换热器将油温降低至蒸馏罐的正常工作温度。如果油温正好合适,则直接通向蒸馏罐。1 号反应釜完成反应后,反应后的物料进入2 号反应釜,同时物料3 进入,并且对2 号反应釜使用余热回收系统冷却循环水进行冷却至常温。反应产物完全反应后到达蒸馏罐并且加入物料4,将物料蒸发,通过冷凝器进行冷凝回收。其中2 号反应釜、冷凝器以及板式换热器的余热由余热回收部分将其热量回收,用于加热成高温水供锅炉给水和职工洗浴用水。

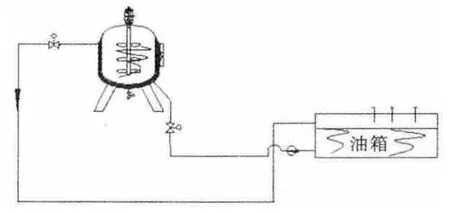

1.4 余热回收系统

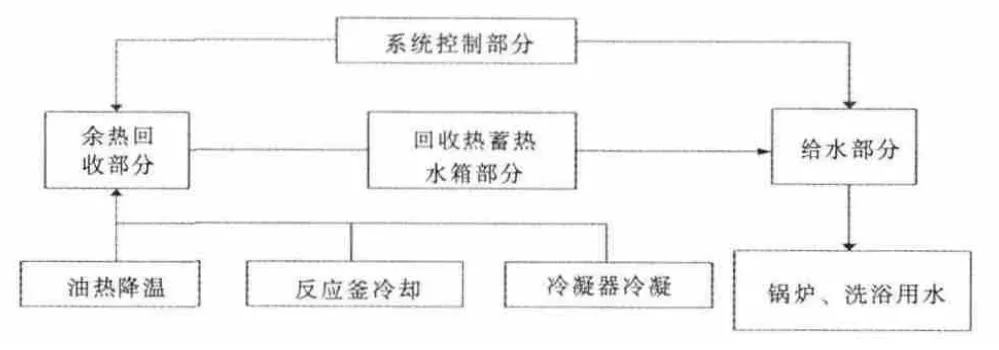

(1)余热回收系统组成。余热回收系统根据功能要求主要分为4 个部分,如图3 所示。

图3 余热回收系统的组成Fig.3 The constitute of waste heat recovery system

(2)余热回收系统的基本原理。余热回收系统中主要是使用热泵机组进行热量回收。热泵是一种将低位热源的热能转移到高位热源的装置,是世界备受关注的新能源技术。它以消耗一部分低品位能源 (机械能、电能或高温热能) 作为补偿,使热能从低温热源向高温热源传递的装置。其实质是借助降低一定量的功的品位,提高品位较低而数量更多的能量[9]。余热回收系统为2 号反应釜、冷凝器以及板式换热器的冷却提供工作中所需要的冷却水,当水温高出要求的水温时,热泵机组就会开始工作,对冷却循环水进行降温。热泵冷端所需要的冷却循环水由水设备提供,冷却循环水带走所需冷却设备的热量后水温升高,热泵机组将温度提取,将热端水加热,直接供给高温水箱,以此来完成对物料冷却余热的收回。热水系统所得的热水直接用于锅炉和职工的洗浴。余热回收系统原理如图4 所示。

图4 余热回收系统原理图Fig.4 Principle of waste heat recovery system

2 带有余热回收系统的天然气减阻剂生产线系统热力学分析

2.1 管内传热的基本方式

本系统中主要是运用到了热传导与对流传热。

(1)热传导。热传导是指在物体各部分之间不发生相对位移的前提下,仅仅依靠物质分子、原子及自由电子等微观粒子的热运动而使得热量从温度高的部分向温度低的部分传递的现象[4]。它是固体中热量传递的主要形式,在不流动的液体或者是气体层中热量层层传递,在流动情况下也会发生,不过往往是和对流同时存在的。影响热传导的主要因素是: 温差、导热系数和导热物体的厚度和截面积。导热系数愈大、厚度愈小、传导的热量愈多。

(2)对流传热。对流传热是流体中质点发生相对位移而引起的热量传递过程。流体的运动状态对传热过程有着重要的影响。对流传热是流体中质点发生相对位移而引起的热量传递过程。流体的运动状态对传热过程有着重要的影响。当边界层中的流动完全处于层流状态时,垂直于流动方向上的热量传递虽然只能通过流体内部的导热,但流体的流动造成了沿流动方向的温度变化,使壁面处的温度梯度增加,因而促进了传热;当边界层中的流动是湍流时,壁面附近的流动结构包括湍流区、过渡区和层流底层。湍流区垂直于流动方向上的热量传递除了热传导外,主要依靠不同温度的微团之间剧烈混合,即依靠对流换热[12]。

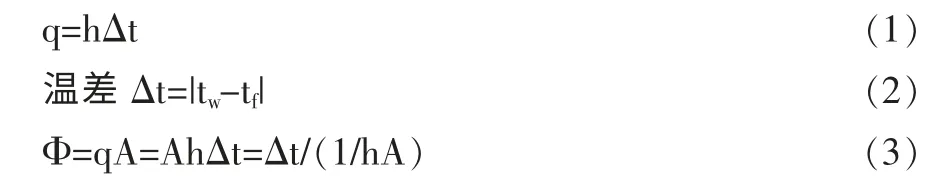

流体通过固体壁面发生的热量传递问题就是典型的对流换热问题。对流换热遵循着牛顿冷却定律即: 温度高于周围环境的物体向周围媒质传递热量逐渐冷却时所遵循的规律。当物体表面与周围存在温度差时,单位时间从单位面积散失的热量与温度差成正比,比例系数称为热传递系数。牛顿冷却定律是牛顿在1701年用实验确定的,在强制对流时与实际符合较好,在自然对流时只在温度差不太大时才成立。牛顿冷却公式:

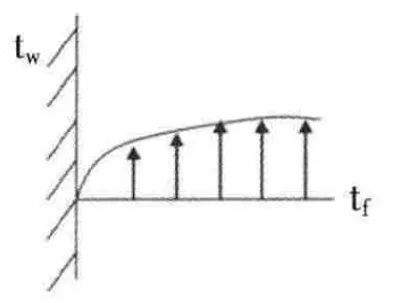

式中: q—热流密度(J/m2·s);h—物质的对流传热系数(W/(m2·℃));Φ—传热功率(W);A—传热面积;tw及tf分别为壁面温度和流体温度(℃);对流换热问题还遵循着质量守恒、动量守恒以及能量守恒三大定律。图5 表示了壁面温度和流体温度的变化状态曲线图。

2.2 1 号反应釜加热系统热平衡计算

1 号反应釜的加热以及保温系统,其结构如图6 所示。通过各种传热方式的分析可知,油热系统在对1 号反应釜的加热主要是靠对流传热以及热传导来完成的。1 号反应釜由下端通入热油,热油通过不锈钢的传热壁将热量传递给物料。系统要求1 号反应釜的入口油温为110℃,需要将物料由常温25℃加热至90℃。为了方便计算可以把1 号反应釜加热系统,简化为一个换热器。则1 号反应釜中,物料的物性参数按25℃给出如下:

图5 tw 和tf 变化曲线图Fig.5 The change diagram of tw and tf

图6 1 号反应釜加热系统的结构组成Fig.6 The architecture of the no.1 reactor heating system

物料密度: ρ=0.97g/ml;室温粘度: η=1.25MPa·s;室温热容: cp=1.71kJ /(K·kg)。则物料的质量:

物料升至90℃所需要的热量Q=1.71×65×1455=161723.25 KJ。带夹套反应釜对流换热系数u 满足:

其中,α1、α2分别为反应釜内物料、夹套内载体的对流传热系数(W/(m2·K);R1、R2分别为反应釜内、夹套内污垢层热阻((m2·K)/W);b—釜壁厚度(m);λ—釜壁材料导热系数(W/(m·k))。夹套中R1、R2很小,可忽略不计。b=0.01m,λ=20 W/(m·k),α1=1500 W/(m2·K),α2=1200 W/(m2·K);可得: u=500 W/(m2·K),符合传热系数经验值[11]。

已知将物料加热至90℃所需要的时间为0.5 小时,则变压器油的传热速率q=89.85KJ/s,总系统的传热系数u=500W/(m2·K)。引入修正系数F=0.9;运用对数平均温差法[10]进行计算步骤如下:

式中,A—换热面积;ΔTm—系统的平均有效温差。

油的出口温度为: T出口=50.85+25=75.85℃,又q=m˙ cpΔT。式中,油的比热容cp=2.219×103J/(kg·K);m˙—热油的质量流量。而且,已知变压器油在110℃时的密度ρ=895kg/m3,变压器油的体积流量:

选取公称直径为2 3/8 in 的API 供油管,其中油管外径尺寸为60.3mm,内径尺寸为50.3mm。则供油管的横截面积:

则管道中变压器油的平均流速:

3 结论

(1)通过对减阻剂生产中余热回收方案的分析,得到了余热回收系统在减阻剂生产中的应用是可行的。

(2)据天然气减阻剂生产线系统工况要求,计算得到1 号反应釜总换热面积为6.04m2,换热量为89.85KJ/s,总传热系数为500W/(m2·K),热油出口温度为75.85℃,变压器油的质量流量为1.19kg/s,选取供油管外径尺寸为60.3mm,内径尺寸为50.3mm, 结果满足工况要求。

[1] 陈辉,陈丽丽,秦盼盼,等.余热回收系统中筒形件58SiMn 组织性能[J].沈阳建筑大学(自然科学版),2011,5.

[2] 闫晓燕. 采用热泵技术回收工业循环水余热[J].冶金动力,2014,2.

[3] 赵杰,唐炳涛,张淑芬,等.相变储能材料在工业余热回收中的应用[J].化工进展,2009,28.

[4] 陈辉,胡晓洁,王冲,等.余热回收系统中板式换热器的热力学分析[J].沈阳建筑大学(自然科学版),2014,4.

[5] 陈辉,秦盼盼,陈丽丽,等.基于热泵余热回收技术的58SiMn 钢件生产中热工参数的分析[J].沈阳建筑大学(自然科学版),2011,3.

[6] Wei Mingshan,Fang Jinli,Ma Chaochen,Danish Syed Noman.Waste heat recovery from heavy -duty diesel energy exhaust gases by medium temperature ORC system [J]. Science China:Technological Sciences,2011,10.

[7] 王亮亮,等.地源热泵技术的理性应用[J].制冷与空调,2013,1.

[8] 尚建程,等.热泵技术回收工业低温余热的探讨[J].节能与环保,2013,7.

[9] 果乃涛.基于热泵技术的钢厂电站余热利用研究[J].冶金设备,2014,1.

[10] 章熙民,任泽霈,梅飞鸣.传热学[M].中国建筑工业出版社,2007.

[11] 张近,姜丽.夹套一蛇管式搅拌釜的传热计算[J]. 石油化工设备技术,1996,1.

[12] 秦盼盼.热冲压动力系统及热泵余热回收技术应用研究[D].沈阳建筑大学,2012.