数控高速车削TC4 切削力分析与模拟

2015-01-13许光彬

许光彬,韩 江

(1. 阜阳职业技术学院 工程科技学院,安徽 阜阳 236016;2. 合肥工业大学 机械与汽车工程学院,合肥 230009)

钛合金TC4 因其密度小、无磁性、热强度与比强度高、抗腐蚀性好等优良特性,在航空、航天、化工、医疗、体育等领域应用广泛。[1]切削TC4 时切屑变形系数小,导热性较差,切削区温度可达到800℃以上,刀具容易失效,是典型的难加工材料。高速切削技术为钛合金等难加工材料的高质、高效加工提供了有效途径。目前普遍认为在切削加工钛合金时,当切削速度大于60m/min 即为高速切削。[2,3]因切削力与切削温度的相关性,切削力对刀具的磨损、破损以及刀具耐用度以及零件的加工精度和加工质量影响较大。切削力是引起“机床- 刀具- 工件”系统振动的首要原因。因此,分析并研究高速切削TC4 切削用量对切削力的影响对提高刀具耐用度,机床、夹具优化设计和切削参数的选择有重要意义。

Deform-3D 采用成熟的数学理论和分析模型,用于模拟零件制造(热、冷、温成形、热处理、机加工)等金属成形工艺设计过程,应用效果成熟可靠。在金属切削模块,通过对车、铣、刨及钻孔切削过程中工件温度、变形及切屑产生等进行模拟,预测分析切削刀具的受力情况、温度场分布与变化,评估刀具的磨损情况等,能够获得许多通过实验不易获得极具价值的信息。

1 高速切削力理论分析

金属切削时剪切面上变形需要的力由两部分构成:一是剪切力Fs;二是达朗伯惯性力Fm,如(1)、(2)所示。[4,5]

SS、Ac、vC、ρ 、φ、γ0分别是剪应力、剪切面积、切削速度、密度、剪切角、前角。考虑后刀面的摩擦力,切削总力公式为:[6]

Ff—后刀面与已加工表面的摩擦力,在切削速度小于1500m/min 时,Fm远小于Fs,可以忽略不计简写。

把式(1)Fs= SsAs/sinφ 代入式(3)可得:

化简后得:

麦钱特(Merchant)剪切角公式(7)适合于任何切削速度条件下。[6]该式表明剪切角φ 与摩擦系数μ=tanβ 和γ0的关系。

根据以上分析,得出如下结论:

(1)切削开始,随着切削速度的增加,摩擦系数μ 的增加,剪切角φ 减小,切削力增加。在高速区,随着切削速度的提高,切削温度的软化效应占主导,动态剪切力SS、μ 下降并趋于稳定,切削力随后降低,最后趋于稳定。

(2)进给量与切削深度与切削力近似成正比。

2 有限元模型的建立

2.1 材料模型

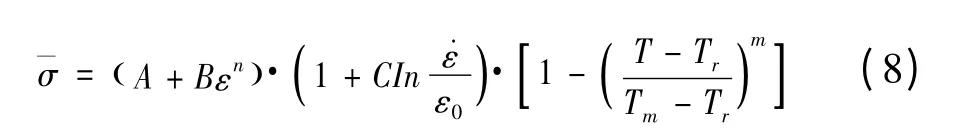

在DEFORM 软件中,选择J—C 模型适用于描述金属材料从低应变率到高应变率下的动态行为,其形式为:

文中TC4 材料模型采用的J-C 模型[7]为(8),钛合金TC4 的本构方程参见(9)设置。[7]

2.2 摩擦模型

文章采用粘结—滑移摩擦模型,在滑移摩擦区,摩擦剪切应力可用库仑摩擦定律τc= μσn计算;通常在粘结摩擦区摩擦剪切应力τc等于工件材料的剪切强度τs,其表达式如公式(10)。

(10)中:τc为摩擦剪切应力,σn为正应力,τs为材料剪切屈服强度,μ 为摩擦系数。

通常在粘结摩擦区粘结摩擦力所占比例较大,目前在模拟金属切削时,常用修正的库伦摩擦模型[8]如(11)。

2.3 预处理设置

(1)仿真基本参数设置

切削模式:车削,单位标准SI;环境温度20℃,切削条件为干切削,热传导率为0.02N/s. mm. ℃;设置平均摩擦系数μ = 0.6 和“刀-工”热传导系数0.4N/s·mm·℃。[9]

(2)刀具的设定

DNMA432 型YG 硬质合金刀片,考虑TC4 钛合金的特点,设定刀具前角γ0=50,后角α0=100定义刀具35000 个网格。

(3)工件的设定

材料Ti6Al4V,工件属性为塑性体,毛坯直径为Φ50mm,工件表面划分网格数60000 个,弯曲角度20°。

(4)设置模拟条件

存储增量为每25 步存储一次,总共计算步数1000 步,切削终止角度为20°,刀具磨损系数a=1×10-6,b=850。

(5)检查参数设置,生成数据文件

生成数据文件格式为. DB,完成前置处理计算后即可查看模拟结果。

3 仿真结果分析

3.1 切削速度νc 显著影响切削温度

分别选择切削速度为20m/min、60m/min、100m/min、 140m/min、 180m/min、 220m/min、240m/min、260m/min,保持被吃刀量ap=0.8mm、进给量为f =0.3mm/rev 进行仿真切削模拟。如图1,切削速度为vc= 100m/min,背吃刀量ap=0.8mm 与进给量f=0.3mm/rev 的主切削力Fy、进给力Fx、吃刀抗力Fz的变化曲线。利用Excel 数据处理,计算在中间500 个计算步数内的不同切削速度时Fy、Fx、Fz的平均值。如图2,根据Fy、Fx、Fz的各切削力平均值绘制以切削速度为自变量,各个切削分力平均值为函数的变化曲线图。

图1 切削分力—步长曲线vc =100m/min ap =0.8mm f=0.3mm/min

在切削速度(20-60)m/min 随着切削速度的增加,主切削力Fy在不断增大。当切削速度νc达到60m/min 左右时主切削力达到最大,而且比进给力Fx、吃刀抗力Fz大的多。当切削速度达到100m/min 时,主切削力Fy减到最小,近似符合Salomon 假说中关于切削力的变化规律是一致的,与前面的理论分析相符合。当切削速度大于100m/min 以上时,各个切削分力在一定范围内波动,总体趋于稳定,所以高速切削钛合金时切削速度对切削力的影响较小。

图2 Vc—Fx Fy Fz 曲线

图3 Vc—F 曲线

如图3,切削总力随切削速度的变化曲线图。因为TC4 是粘塑性材料,在摩擦过程中粘结现象比较明显,在实际低速切削TC4 范围内中,晶格不断剪切滑移变形,加工硬化严重,切削力自然上升,在刀刃附近应力集中明显,切削力逐渐变大。在高速区随着切削速度的不断增加切削温度上升,特别再在切削范围内(>100m/min)由于切削温度较高加工软化因素占主导,提高刀具与工件的相对硬度比,所以切削力下降。刀具磨损加剧,此时容易形成锯齿状切屑,切削力呈周期变化且频率很高、波动很大。高速切削钛合金时容易形成锯齿状切屑,从图2 看出随着切削速度的提高锯齿化程度越严重,直到形成分离的单元切屑。由于切屑与前刀面的接触、分离、卷曲或断裂所以切削力在一定范围内高频波动振荡,进入稳态切削后并总体趋于稳定或者有下降趋势。

3.2 进给量f 对切削温度的影响

在进给量分别为0.1mm/rev、0.3mm/rev、0.5mm/rev、0.7mm/rev、1.0m/rev 时,保持切削速度vc=100m/min、背吃刀量ap=0.8mm 不变的情况下进行切削仿真,相关数据处理同上。如图4所示,仿真实验数据经过处理后绘制切削分力的曲线图,从图看出进给量—切削力曲线近似呈直线。如图5 所示,不同进给量下切削总力随着进给量变化的曲线,验证仿真结论与切削理论较为符合。

随着进给量的增加,主切削力Fy、吃刀抗力Fz、进给力Fx都在增加,因为进给量与切削面积成正比,切削面积增大切屑变形抗力、摩擦抗力都会增大,所以切削总力增大,切削总力与进给量近似呈线性关系。

图4 f—Fx Fy Fz 曲线

图5 f—F 曲线

3.3 切削深度ap 对切削温度的影响

在切削深度分别为0.2mm、0.5mm、0.8mm、1.1mm、1.5mm、1.8mm、2.2mm、2.5mm 时,切削速度vc=100m/min、进给量f =0.3mm/rev 保持恒定不变的切削过程。如图6,根据仿真结果绘制出不同切削深度下各个切削分力的变化曲线。

随着切削深度的增大,切削深度对主切削力Fy影响较大,近似正比关系,而且αp—Fy曲线的斜率先是逐渐增大而后减小的趋势,可能与切削深度增加导致切削温度上升软化作用有关。在ap=0.2-0.8 范围内,随切削深度的增大进给力Fx缓慢增大,当进给量增大到一定值时例如ap>0.8 以上,进给力会出现突然快速增大,可能是切屑太厚或者刀具磨损严重的原因;吃刀抗力Fz则随切削深度的增大也呈现不断增大的趋势。如图7,从图看出ap-F 近似直线,切削总力F 与被吃刀量ap近似呈线性关系,验证仿真结论与切削理论较为符合。

在高速切削TC4 产生一定误差,如由于温度的上升,工件与刀具的物理、化学、力学性能、刀具的磨损或仿真误差、惯性力、摩擦系数的动态变化等的影响作用不可忽视。

图6 ap—Fx Fy Fz 曲线

图7 ap—F 曲线

4 结论

通过理论分析和使用DEFORM-3D 分析软件有效地模拟了TC4 的切削过程,分析了切削力随切削用量的变化规律,得到了以下结论:

(1)研究了切削速度vc、进给量f、背吃刀量αp对Fx、Fy、Fz与切削总力F 影响趋势,并得出结论与理论预测的比较吻合。

(2)在切削速度较小时 (νc= 20-60mm/min),切削力随切削速度上升而增大;高速时(νc>60-100mm/min)切削力下降并趋于趋于波动相对较小的稳态,近似符合Salomon 假说中关于切削力的变化规律。

(3)随着进给量的增加,主切削力Fy、吃刀抗力Fz、进给力Fx都在增加,因为进给量与切削面积成正比,切削面积增大切屑变形抗力、摩擦抗力都会增大,所以切削总力增大,切削总力与进给量f 近似呈线性关系。

(4)切削深度对主切削力Fy影响较大,近似正比关系,而且αp-Fy曲线的斜率先是逐渐增大而后减小的趋势,切削总力F 与被吃刀量ap近似呈线性关系。

(5)通过理论分析与仿真研究表明:切削力与切削深度、进给量f 成正比。在切削速度较大时,大的背吃刀量和进给量意味着巨大的切削力。因此,刚性差的薄壁工件在高速切削钛合金宜采用较高的切削速度、低进给量和背吃刀量的方式进行切削加工,兼顾生产效率与合理的切削力、切削温度和刀具使用寿命。

[1]陶真,孙剑飞,李刘合,等. 涂层硬质合金刀具切削钛合金仿真研究[J]. 机械设计与制造,2013,(11):13-16.

[2]冯鸿钦. 硬质合金刀具和涂层刀具车削加工Ti-6Al-4V 的性能研究[J]. 龙岩学院学报,2010,28(2):29-31.

[3]李友生,邓建新,李甜甜,等. 不同刀具材料高速车削钛合金的性能研究[J]. 武汉理工大学学报,2009,31(15):29-32.

[4] Dewes RC,Aspinwall DK.A review of ultra high speed milling of hardened steels[J].Journal of Materials Processing Technology,1997,(6):1-7.

[5] Recht RF.A Dynamic Annalysis of High-Speed Machining[C].Edited by R.Komanduri,K.Suvrarmanian et al.ASME,U.S.A,1984:83-93.

[6]艾兴. 高速切削加高技术[M]. 北京:国防工业出版社,2003:39-41.

[7]刘东,陈五一. 钛合金TC4 切削过程流动应力模型研究[J]. 塑性工程学,2008,15(1):167-171.

[8]何宁. 高速切削技术[M]. 上海:上海科学技术出版社,2012:21-23.

[9]王苏东. 基于DEFORM-3D 的钛合金切削过程有限元仿真[J]. 装备制造技术,2009,(12):30-32.