油田含油污水除硫实验研究

2015-01-12李杰,李超

李 杰,李 超

(长庆井下技术作业公司,陕西 榆林 710018)

油田含油污水除硫实验研究

李 杰,李 超

(长庆井下技术作业公司,陕西 榆林 710018)

油田污水中硫离子引起的管线腐蚀、管壁穿孔等问题严重影响了油田生产,除硫方法主要有沉淀法、氧化法、中和法等。有关氧化法、中和法除硫报道较多,而沉淀法除硫在国内文献报道较少。本文采用沉淀法进行实验研究,对几种除硫剂、絮凝剂进行筛选,并考察除硫过程中除硫剂、PAC用量等因素对浊度、沉降时间、除硫率等实验结果的影响。实验结果表明,在pH值为6.5时,除硫剂量为240mg·L-1,PAC为30mg·L-1时效果最好,处理之后污水浊度小于5.0,除硫率高达97.2%,各项指标均达到油田 回注水标准。

腐蚀;结垢;沉淀法;除硫率

2-、HCO3-、SO42-、S2-等阴离子。其中S2-对输油管线腐蚀严重,同时会导致管道堵塞,因此对含油污水进行除硫研究是很有必要的[2]。

1 硫的主要形态及危害

1.1 单质硫

单质硫以游离状态存在,它对管线金属腐蚀作用很强烈。在常温下,单质硫就能与铜及其合金发生化学反应。生成的硫化物会积累在金属或合金表面,经过一段时间便会破裂脱落,导致管线堵塞。在较高温度下,单质硫能与铁发生化学反应,生成硫化亚铁,同时当温度超过150℃时硫还能与烷烃和环烷烃发生化学反应,生成具有强烈腐蚀作用的硫化氢。

1.2 活性硫化物与非活性硫化物

活性硫化物主要是指硫化氢、硫醇、二氧化硫、三氧化硫、磺酸等。这些物质能直接腐蚀管线。非活性硫化物指硫醚、二硫化物等,虽然它们不能直接腐蚀金属,但在一定条件下,会对管线、设备产生腐蚀、堵塞。

2 实验部分

2.1 实验主要仪器与试剂

项目为传统的方块式重力式码头,后方棱体布置轨道梁,桩基深度为-32米,总长度34米,穿过棱体深度18.5米,剩余15.5米为原始海床。按照传统施工思维,边安装大方块,边抛后方棱体,待棱体施工完毕后,开始桩基施工。通过反复论证,若采用先抛填码头后方棱体,再在陆上进行钻孔灌注成型,桩基贯穿棱体石层和海床沙砾层,两类土层均对桩孔孔壁稳定成型很不利,且单个棱体强度高,在钻孔施工中容易出现卡钻,扩孔、塌孔等不利情况。针对现场施工情况,施工船舶可充分利用,采用先打钢护筒,后抛填棱体即可减少以上情况的发生。因此改进施工工艺势在必行。

2.1.1 主要仪器

浊度计(LP2000-11),分析天平(BT224S型),pH计(211型),电动控速搅拌器,恒温箱。

2.1.2 主要药剂

聚合氯化铝(PAC),聚丙烯酰胺(PAM,粘均分子量为2000万),聚合硫酸铁(PFS,工业品);三氯化铁,氯化锌(分析纯),pH调节剂(自制)。

2.2 实验方法

水分析:污水离子组成分析按照《油气田水分析方法》(SY/T 5523-2000)进行。

絮凝实验:按照《絮凝剂评定方法》(SY/T 5796-1993)标准进行。

3 结果与讨论

3.1 水质分析结果

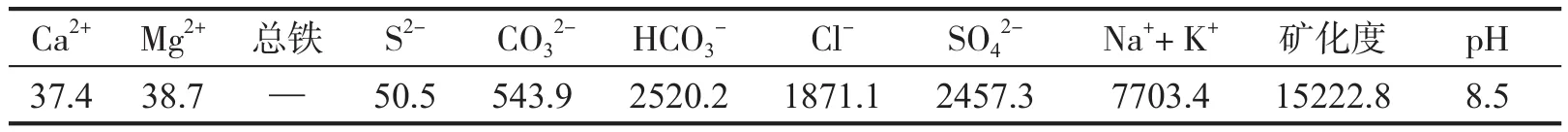

实验选用某采油厂延9层采出水,水质分析结果见表1。

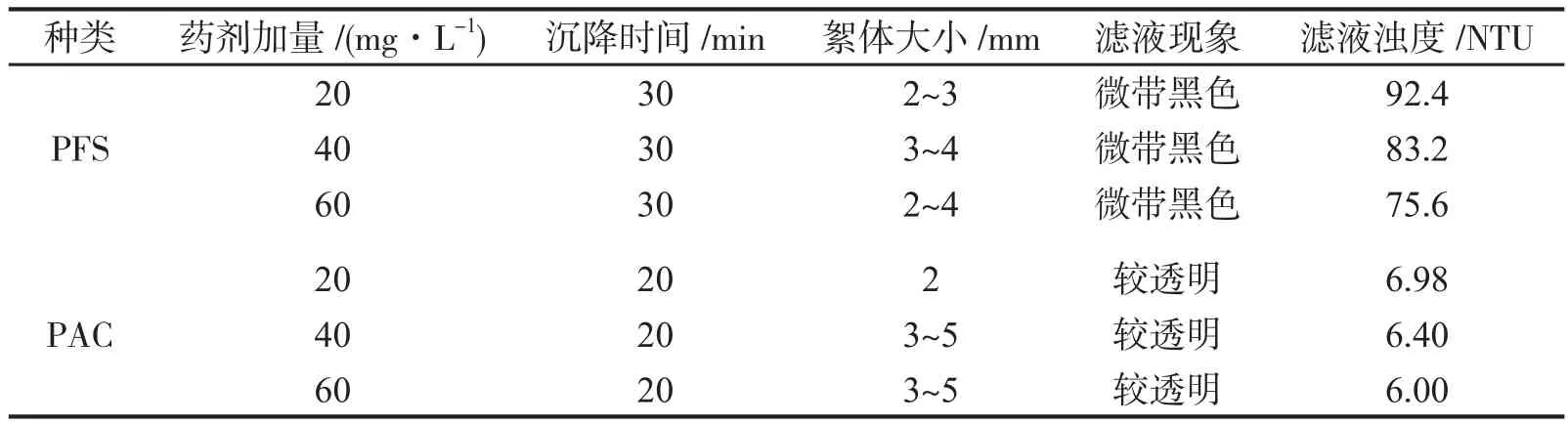

3.2 絮凝实验

油田污水处理絮凝剂大体可分为无机絮凝剂和有机絮凝剂两大类[3-4]。无机絮凝剂主要有铝盐系及铁盐系两类,油田上常用絮凝剂有聚铝类无机高分子絮凝剂、聚铁类无机高分子絮凝剂、铝铁复合絮凝剂等。有机絮凝剂主要有天然高分子絮凝剂、合成有机高分子絮凝剂(PAM、PDMDAAC等)。目前油田上一般都采用无机絮凝剂与有机絮凝剂复合使用,效果比单一絮凝剂好,一般将无机絮凝剂作为主絮凝剂,有机絮凝剂作为助凝剂[5]。

有关资料表明,在弱酸性条件除硫效果较好,因此初选pH为6.5,再单因素考察絮凝剂、除硫剂对实验结果影响。本实验主要是用PAC、PFS进行絮凝实验,方法是先把产层水用滤纸过滤后,再用pH调节剂调节pH值,然后加入一定量除硫剂,使其混合均匀后再加入絮凝剂,以200r·min-1速度搅拌1min后加入助凝剂,以100r·min-1速度搅拌30s,然后静置一段时间,让其自然沉降,再经过滤后对滤液进行硫含量的测定,并计算除硫率,同时考察絮凝剂用量对沉降时间、浊度的影响,絮凝实验结果见表2。

表1 水质分析数据 /mg·L-1

表2 絮凝实验数据

从表2数据可以看出,使用PFS絮凝剂时沉降时间为30min,絮体半径较小,大约在2~4mm左右,滤液略带灰色,浊度均大于50NTU,而且易产生污泥[6];在用量相同时,PAC沉降时间为20min,絮体半径约为3~5mm,滤液较透明,浊度均小于10NTU,因此选用PAC作为絮凝剂较好。

3.3 除硫实验

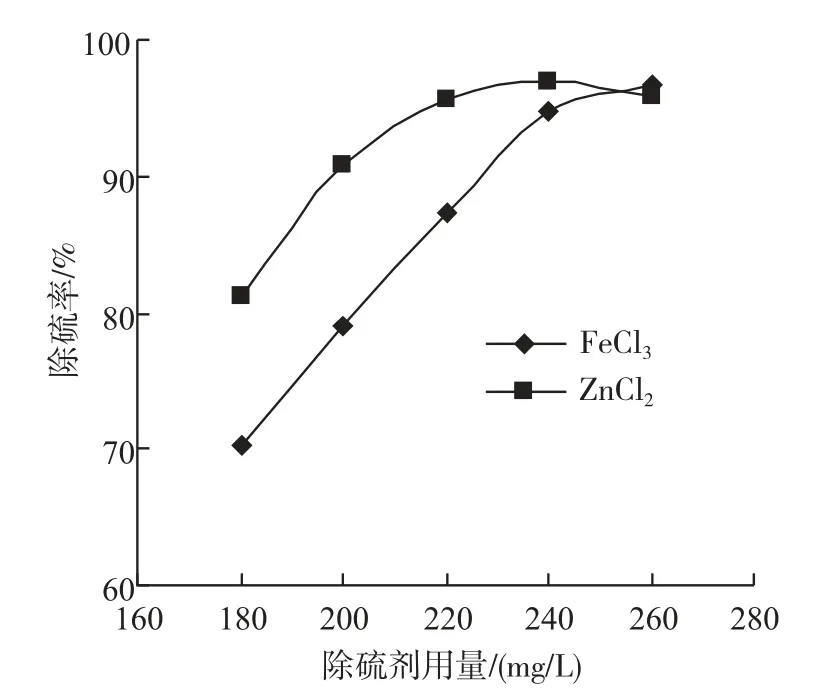

沉淀法除硫原理是通过加入金属盐,使污水中硫离子与金属离子形成沉淀,然后再用絮凝剂进行絮凝,使形成的沉淀快速沉降,以达到除硫目的。本实验采用FeCl3、ZnCl2作为除硫剂进行除硫实验。

在25℃时,1个标准大气压下,FeS的Ksp为6.0×10-18,ZnS的Ksp为2.0×10-22,ZnS溶度积常数很小,易形成沉淀,FeS溶度积虽然稍大一些,然而Fe3+有一定的氧化能力,可使部分硫离子氧化成硫单质,同时铁离子也被还原成亚铁离子,与未氧化的硫离子形成其FeS沉淀,具有双重除硫作用。

在pH值为6.5,PAC用量为20mg·L-1,PAM用量为4mg·L-1时用2种不同除硫剂进行实验,实验结果见图1和图2。

图1 除硫率与药剂用量关系

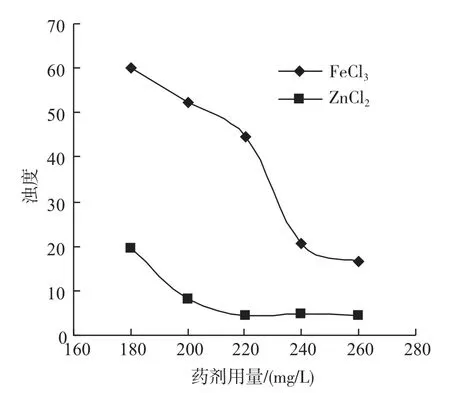

图2 浊度与药剂用量关系

由图1可知,当药剂用量从180mg·L-1增至220mg·L-1时,FeCl3除硫率有所增加,从70.3%增至94.8%,ZnCl2除硫率也呈增加趋势,从81.2%增至97.2%,且在用量相同时,ZnCl2除硫率总是高于FeCl3。当两种除硫剂用量超过240mg·L-1时2种药剂除硫率基本相近,ZnCl2除硫率稍有下降,这说明当除硫剂用量过大时,除硫剂可能和其它离子发生反应,消耗一部分除硫剂,使得除硫效果下降。

由图2可知,随着除硫剂用量增加,处理水浊度均呈下降趋势。当FeCl3用量从180mg·L-1增至260mg·L-1时,滤液浊度从60.1下降到16.1,浊度较大,且滤液稍微发黑;ZnCl2用量从180mg·L-1增至260mg·L-1时,浊度从19.4下降为4.4,且滤液澄清。

综合图1、图2数据可以看出,在2种除硫剂用量大于240mg·L-1时,2种除硫剂除硫率均在90%以上,浊度均小于50NTU,而ZnCl2在用量为240mg·L-1时,除硫率为97.2%,浊度为4.6,已达到回注水标准,虽然在用量为260 mg·L-1时,ZnCl2除硫率稍有下降,且FeCl3除硫率略高于ZnCl2,但从经济效益方面考虑,ZnCl2比较适宜,且适宜用量为240mg·L-1。

3.4 絮凝剂最佳用量确定

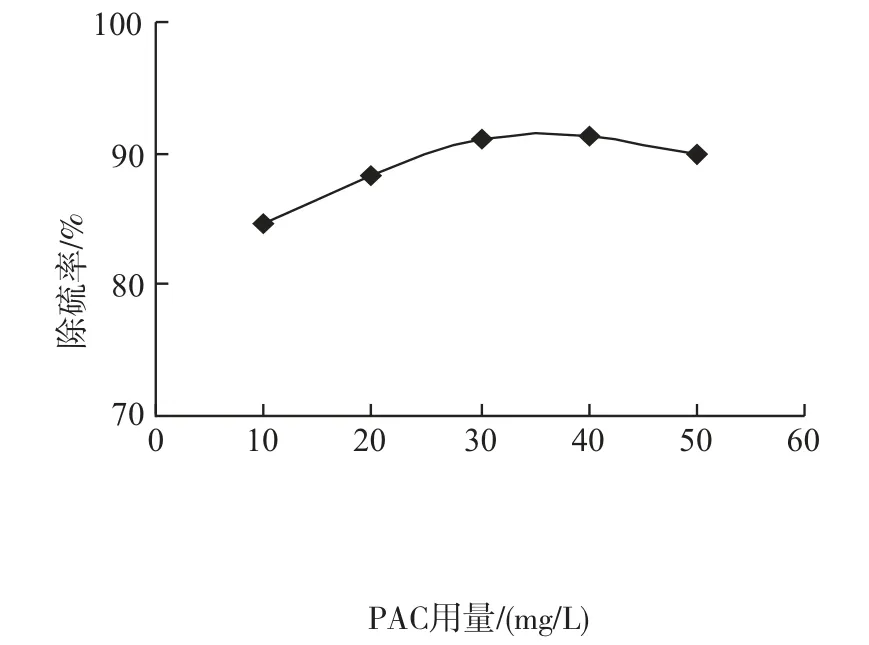

在pH为6.5,除硫剂用量为240mg·L-1,助凝剂(PAM)用量为4mg·L-1时,对絮凝剂PAC用量进行单因素考察,实验结果见图3。

图3 除硫率与PAC用量关系

从图3可以看出,絮凝剂用量大于30mg·L-1时,絮凝剂对除硫效果影响不太显著,但是PAC用量却对沉降时间、浊度等有显著的影响,用量过少时,沉降时间较慢,滤液的浊度较大,用量过多,经济代价较大,有时会发生浊度增加的现象。

4 结论与建议

1)实验结果表明:除硫剂B的效果要优于A,且当B用量为210mg·L-1,实验结果最佳。

2)从处理水浊度和除硫效果数据可知,在处理硫含量较高的污水时,絮凝剂PAC要优于PFS。

3)有关资料表明,在酸性条件下除硫效果较好,但含油污水大多数偏碱性,pH值调节较低时,调节剂用量过大,同时还会引起管道腐蚀等问题,因此弱酸条件较为适宜。

4)对于硫酸盐还原菌含量较高的污水,应采取杀菌措施,以免部分硫酸根被还原成硫离子而使硫含量增加。

[1] 梁平,黎龙轩,唐柯,等.油田污水中硫及硫化物的危害与处理方法比较[J].钻采工艺,2001,24(3):74-75.

[2] 何晓东,熊燕.轮南油田回注水水质指标现状分析与评价[M].天然气工业,2000,20(4):72-76.

[3] 陈素平,庄玉贵.无机絮凝剂的改性和混合使用的研究进展[M].宁德师专学报,1998,10(1):12-16.

[4] 董燕,胡相高.油田污水处理絮凝剂的研究[M].精细石油化工进展,2007,8(11):45-47.

[5] 彭勃,李鹏华,谢水祥.含油污水中硫化物的处理技术[M].油气田环境保护,2004,14(3):10-11.

[6] 洪宗国,张爱清,袁誉洪,等.聚合硫酸铝铁处理含硫油田污水[J].环境化学,2002,21(3):311-312.

Research on Sulfide Removal in Oil Field Water

LI Jie, LI Chao

(Changqing Down hole Operating Technology Company, Yulin 710018, China)

The problems of corrosivity and scaling caused by sulfide in oil field water had serious influence on oil production. Oxidation method a nd settling method often were used to remove sulf de. Different f occulants and additives were prepared. The effect of PAC and dose of sulfur elimination were described in this paper for the rate of sulf de removal.Based on the results of the experiments, we just found that the rate of sulf de removal was up to 97.2% on condition that pH was 6.5, the optimum dose of sulfur elimination was 210 mg/L and the optimum dose of PAC was 30 mg/L, all of which reached the standard of injection water.

corrosivity; scaling; settling method; rate of sulf de removal

文献标识码:A

1671-9905(2015)03-00 -

2015-01-13