环形件非环焊缝周向分区射线检测的应用

2015-01-11朱绍华

朱绍华

(上海材料研究所,上海 200437)

电子束焊接的基本原理是:电子枪中的阴极,由于直接或间接加热而发射电子;该电子在高压静电场的加速下,通过电磁场的聚焦,形成能量密度极高的电子束;用此电子束去轰击工件,巨大的动能转化为热能,从而实现对工件的焊接。

电子束焊[1]的结构特点是:被焊接母材紧密接触在一起,配合间隙极小,焊缝宽度极窄。焊接过程中,由于电子束入射角度、焊道走偏及电磁场影响等原因,很容易产生未熔合、未焊透、裂纹及气孔等缺陷。

由于电子束焊的缺陷尺寸极其微小,故射线检测时,特别要控制好射线入射角度以保证微小线性缺陷的检出率,进而保证产品的质量要求。

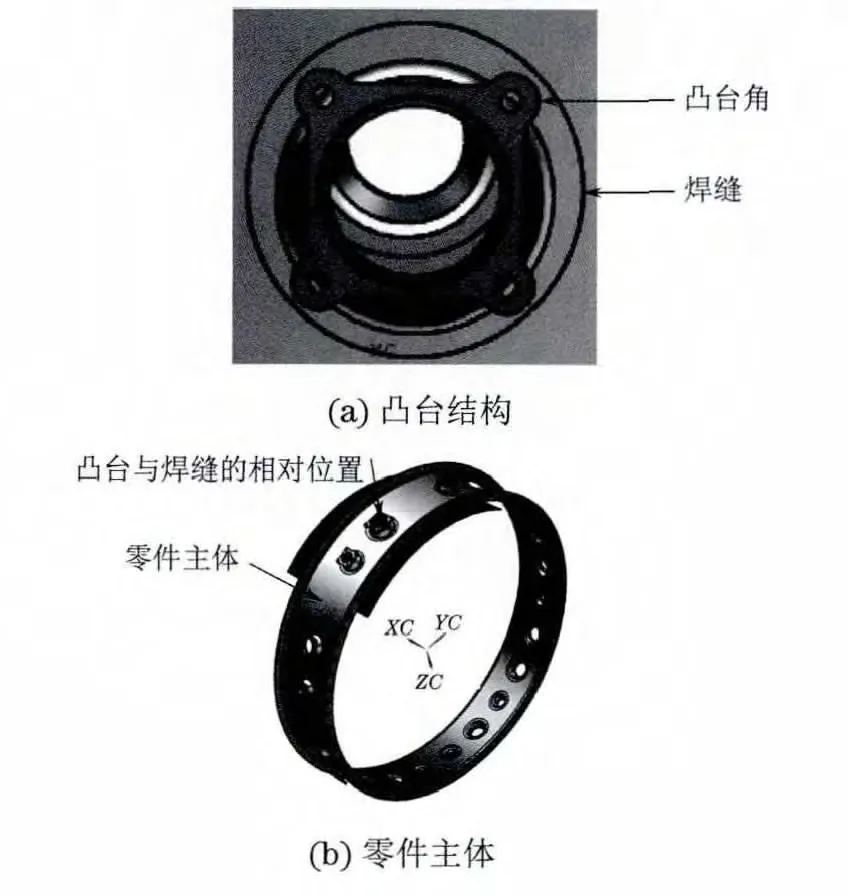

笔者介绍的电子束焊接零件为高温合金焊接组件,焊接结构比较复杂。零件主体呈圆环形,圆周方向有多个凸台,主体与凸台由电子束焊焊接在一起,每个凸台大小及圆焊缝的大小不同,每个凸台圆焊缝的距离不同,位置分布也没有规律,但是所有凸台圆焊缝的圆心在同一圆截面上,如图1所示。

图1 零件主体与凸台的结构示意

1 项目背景

该零件是某机配套的关键部件,它的生产周期也直接影响着科研机种的交付周期。由于该零件焊接结构比较复杂,进行射线检测时,有三种检测工艺[2]:

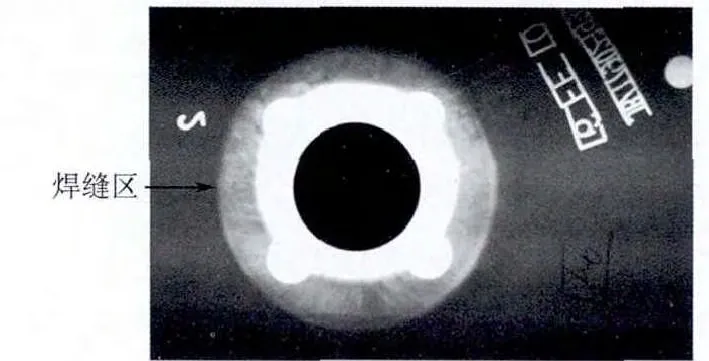

(1)源在外单壁透照:需透照多次。由于凸台的四个角与焊缝边缘距离很近,为了防止因为摆放不当造成焊缝被凸台四个角遮挡的现象,故选择每次只透照相邻凸台圆焊缝的半圆,如图2所示。

图2 相邻凸台焊缝半圆X 射线显像

(2)源在内周向整体透照:需透照一次。

(3)源在内周向分区透照:需透照多次。

2 检测方法对比

2.1 源在外单壁透照

该检测工艺所需要的最少透照次数,应遵循相关标准[3]规定的透照厚度比K值。

该检测工艺存在以下缺点:当相邻凸台距离小时,底片影像变形小;当相邻凸台距离大时,底片影像就会产生较大变形,如图2所示,很容易隐藏缺陷,而且会使需要透照的半圆部位不能全部呈现在底片上。这样,容易造成不必要的返工,不仅提高检测成本,而且增加劳动强度。当相邻凸台距离很大时,就只能一次透照一个凸台的一半,大大增加了检测次数。

综上所述,该检测工艺较复杂,虽然能有效地保证检测质量的要求,但检测周期长而且焊缝影像变形大,一旦缺陷出现在畸变较大的区域,则会对评片工作带来很大的困扰。如果不能确定是否为伪缺陷,还可能产生不必要的返工检测。

2.2 源在内周向整体透照

由于零件上的最大凸台焊缝的半径很小(35mm),而且每个凸台圆焊缝的圆心都在一个圆环截面上,这样的结构特征和周向射线机适用的检测对象很相似,那么就可考虑使用周向射线机对该凸台焊缝进行检测,如图3所示。

图3 源在内周向整体透照示意图

周向射线机主要检测对象是直径较大的圆形环焊缝零件,它的主要优点有:①透照距离保持不变,透照厚度均一,底片黑度比较均匀。②射线束处处垂直环形焊缝,有利于发现各种缺陷,横向裂纹检出率很高。③由于一次曝光,大大提高检测效率。

2.2.1 源在内周向整体透照时可能遇到的问题

凸台的四个角是否遮挡焊缝;检测灵敏度是否达到检测要求(象质计FeⅢ/15号丝);底片黑度是否达到检测要求范围(最佳黑度2.0);射线入射角是否达到检测要求(θ≤5°)。

2.2.2 实际操作中的问题

由于机匣组件大端和小端直径有差异,因此在检测中必须保证大端环形面和小端环形面同时垂直地面,才能使凸台圆焊缝圆心都处在一个同心圆上,从而使射线束能垂直入射到每个凸台的圆心,最终得到黑度均匀的底片。

为了解决这个问题,特制作一个工装,该工装是一个特制厚度的垫板,垫板厚度为大端圆半径减去小端圆半径,这样可以保证射线束能垂直入射到每个凸台圆焊缝的圆心,保证了检测质量的要求。

实际检测工艺参数为:电压为90kV;电流为5mA;时间为120s;焦距为R;胶片类型MX125(增感屏Pb),象质计为FeⅢ/15号丝。

检测后底片如图4所示,未发现焊缝被遮挡的情况,黑度也在2.0左右,同时检测的灵敏度也达到了检测标准的要求;从底片上呈现出的影像看,达到了检测要求的标准,避免2.2.1中提到的问题的发生。

图4 源在内周向分区X 射线影像

2.2.3 理论验证

射线入射角是否达到检测要求的最终结论要经过理论计算才能得出。理论计算如下:

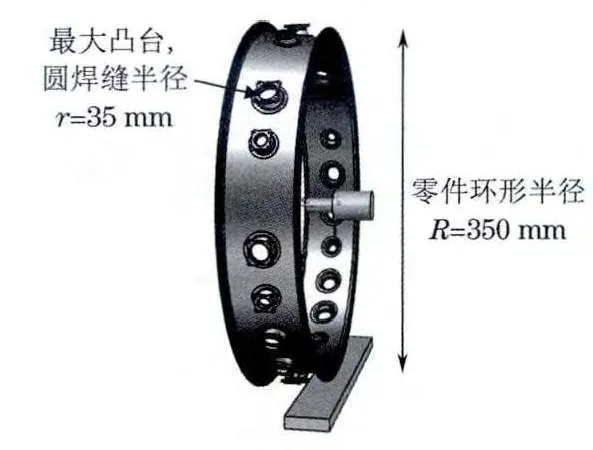

最大凸台圆焊缝半径r为35mm,零件环形半径R为350mm,如图5所示。

图5 射线入射角理论计算示意

由tgθ=r/R=0.1,得到入射角的角度θ为5.7°。该角度不能满足项目对电子束焊缝角度(±5°)的检测标准要求,因此一次周向曝光不能满足检测标准的要求。

实际工作中,周向射线机每次检测的环形焊缝都是进行一次曝光就可以完成检测。该零件虽然和日常周向射线机的检测对象很相似,但是还是存在射线入射角满足不了要求的问题。至此,源在内周向整体透照工艺以失败而告终。

2.3 源在内周向分区透照技术工艺分析

源在内周向整体透照技术,唯独入射角没有满足要求。因此,需要从理论角度上分析入射角偏大的问题。

由分析可知,要减小入射角度,就必须减小透照范围。故笔者采取源在内周向分区的检测工艺。每次只检测半个圆的焊缝,如图6 所示,使入射角大于5°,这样就保证了入射角度的大小,使得前面的所有问题都得到了解决。

同时,要满足入射角度不大于5°,选择的透照焦距R和有效透照区域L必须满足表1要求。

表1 透照焦距R 和有效透照区域L 的技术要求 mm

3 散射线的屏蔽

由于周向射线机置于圆环中,胶片贴于焊缝外侧,并使用铅箔增感屏,所以能屏蔽部分散射线,因此暗盒背面不需要再衬托铅板,以提高工效。从所拍底片看不见在暗盒背面贴附的“B”铅字影像,说明散射线防护可以满足标准要求。

4 结论

通过检测方案的对比,最终确定采用源在内周向分区透照工艺技术。该工艺技术在以下方面取得了良好的效果:

(1)在保证检测质量的前提下,检测效率得到了较大的提高,从之前的多次减少到2次。

(2)采用周向射线机检测,避免散射线,减轻了影像的畸变,底片清晰度较好,检测灵敏度较高(可以达到标准要求的15号丝)。

[1]黄刚.电子束焊接技术在航空产品中的应用[J].四川兵工学报,2010(5):73-76.

[2]郑世才.射线检测[M].北京:机械工业出版社,2008.

[3]HB/Z 60-1996X 射线照相检验[S].