基于工业CT图像的空心涡轮叶片壁厚测量法

2015-01-11王倩妮苏宇航郭广平

王倩妮,苏宇航,郭广平

(中航工业北京航空材料研究院,北京 100095)

航空发动机空心涡轮叶片在高温、高压的恶劣环境中工作,有很高的强度要求,壁厚是保证叶片强度的一个重要参数,需要进行准确的测量[1]。目前超声测厚技术是航空高温合金空心叶片主要测量手段。随着航空叶片越来越多地使用单晶材料,而单晶材料各向异性的特点影响了超声测厚准确性。另外,对于曲率较大的测量点由于难以接收超声波反射信号而无法测量壁厚。工业CT 技术成为了航空发动机空心涡轮叶片壁厚测量的又一选择。

工业CT 技术是通过若干投影数据,利用重建算法获得试件截面图像的一种无损检测技术,其检测过程不受零件材料、形状的限制,得到的CT 图像不受其他区域干扰,在零件的CT 图像上可以直观地进行尺寸测量。高质量的图像是高精度工业CT尺寸测量的基础,采用的测量方法对于测量结果的准确性同样有很大影响。

1 尺寸测量方法介绍

受工业CT 系统的固有特性和空间分辨率的限制,被测零件的CT 图像边缘并不存在锐利的边界,只有灰度值的过渡区域。基于工业CT 图像的尺寸测量方法根本在于确定被测零件与背景的边界。目前常用的尺寸测量方法主要有基于灰度值变化曲线的半高法和和基于图像分割的半自动测量法。

1.1 半高法

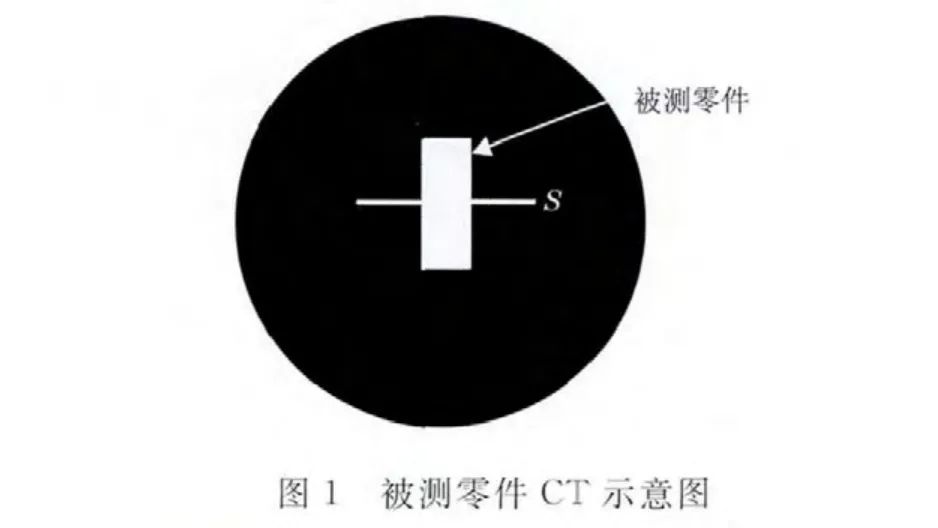

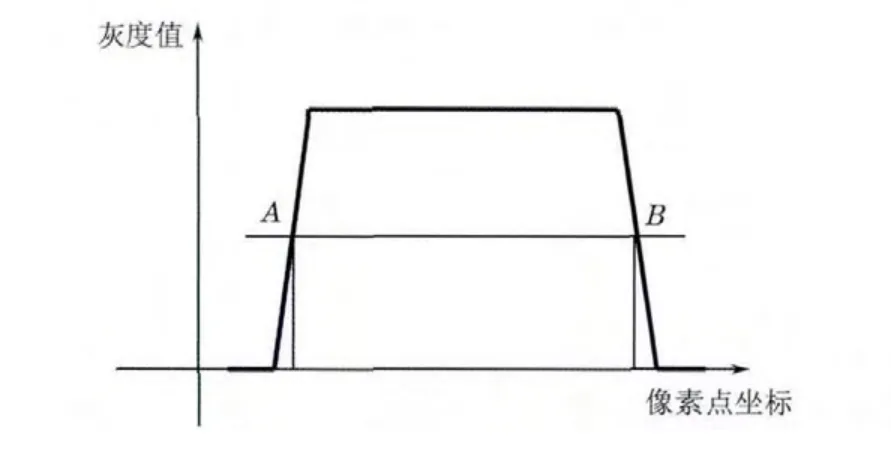

半高法是根据CT 图像沿尺寸测量方向的灰度值变化曲线,将曲线波峰和波谷的中间点定为被测零件与背景的分界点进行尺寸测量的方法,具体操作步骤为:①在CT 图像上沿待测尺寸方向划一条直线S,如图1所示。②得到沿此直线的灰度值变化曲线,如图2所示。③取曲线上最大灰度值和两侧最小灰度值的中间点(A、B 两点)作为零件与背景的分界点。④测量A、B 两点的间距作为所测部位的厚度测量值。

图2 图1中直线S处灰度值变化曲线图

图2为理想的灰度值变化曲线图,实际的CT图像由于受到探测器响应不一致、射线散射、射线束硬化等因素影响,曲线的波峰、波谷并不像图2中平直。而且受到零件结构影响,两侧波谷处灰度值可能不完全一样,此时可以分别根据两侧的灰度值分别确定被测零件与背景的边界。

1.2 半自动测量法

半自动测量法是根据图像分割算法,将CT 图像中被测零件与背景区分开,得到被测零件的边界,在此基础上进行尺寸测量的方法。受被测零件结构及材料复杂性及多样性的限制,并没有一个对所有零件都适用的图像分割方法。目前常见的图像分割算法大致可分为:基于边缘的分割算法、基于阈值的分割算法、基于区域的分割算法、基于偏微分方程的分割算法[2]。

笔者使用VGStudio MAX 软件的表面提取工具进行图像分割。VGStudio MAX 是工业CT 图像显示和分析专用软件,其表面提取工具分为标准和高级两种模式。标准表面提取方法根据CT 图像直方图,测定背景峰值和材料峰值,自动计算材料边界的灰度值,是一种基于阈值的图像分割方法;高级模式是在标准模式的基础上,对已测定边界周围的像素进行解析,补偿因射束硬化或其他伪影造成的局部偏差,得到更为准确的边界。与标准模式相比,高级模式会耗费更多的处理时间,可根据图像质量分析是否需要使用高级模式。

2 工业CT扫描

笔者使用标准试块组成了两种尺寸试验件:一个模拟叶片封闭内腔结构,由厚度0.5~3.5mm 的13片标准试块组成,结构及各试块编号如图3 所示,编号为1~13号的试块厚度分别为1.00,3.50,3.50,0.75,2.00,2.00,0.50,1.00,1.00,3.50,0.50,0.50,2.00 mm;另一个为由20 片试块组成(由薄到厚编号为1~20)的校准试块,如图4所示,试块1~20 号的具体厚度为0.50,0.60,0.70,0.80,0.90,1.00,1.10,1.20,1.30,1.40,1.50,1.60,1.70,1.80,1.90,2.00,2.25,2.45,2.65,3.00 mm。在工业CT尺寸测量过程中,为了避免CT 图像质量不佳而导致较大的测量误差,经常放置一个校准试块与被测零件一起进行CT 扫描,必要时用以校正尺寸测量结果。

将模拟叶片和校准试块放置在视场中间和外侧分别进行了CT 扫描。工业CT 系统和扫描主要参数为:射线源能量为6 MeV,空间分辨率为2LP/mm,图像矩阵大小为4096×4096,重建视场半径为300mm,切层厚度为1mm,三代扇束扫描。

3 测量结果

3.1 半高法测量结果

半高法测量使用软件IPT_IPS,为了减少人工划线不稳定性带来的误差,每个试块测量3次,测得尺寸D1、D2、D3,取三者平均值作为该试块尺寸测量值D测量=,测量误差绝对值,测量结果见表1~表2。33个试块工测量值中,6个测量值的误差大于0.05mm,结果误差较大的测量值像中于厚度为0.50mm 的试块。

表1 模拟叶片测量结果 mm

表2 校准试块测量结果 mm

3.2 半自动测量结果

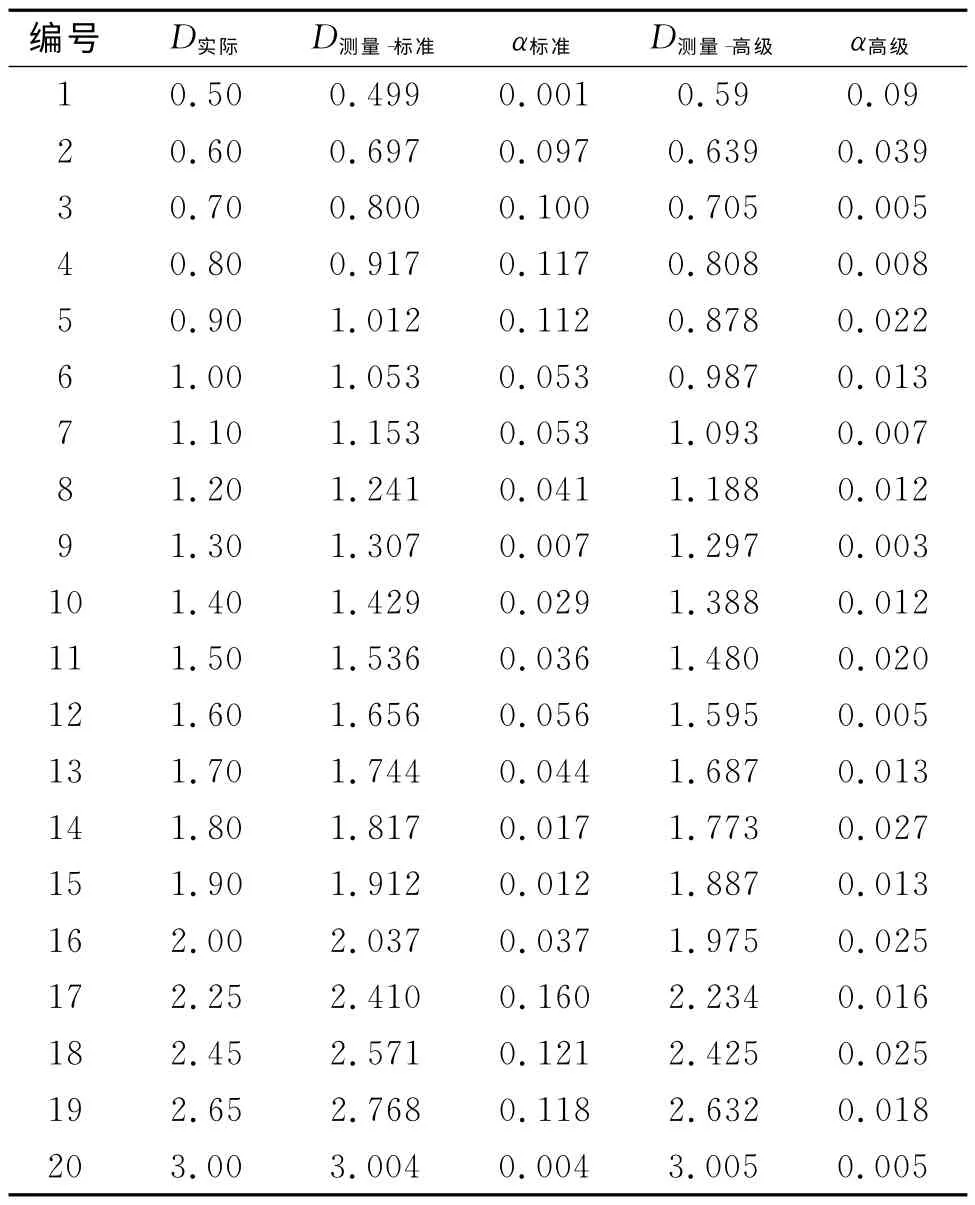

使用VGStudio MAX 软件进行半自动测量,分别用标准模式和高级模式进行了图像分割,再使用VGStudio MAX 自带的测量工具“卡尺”完成了尺寸测量,测量结果见表3~表4。表中D测量-标准和α标准为标准分割模式测量结果,D测量-高级和α高级为高级分割模式测量结果。根据测量结果,基于标准模式图像分割的测量值有14 个误差大于0.05 mm,基于高级模式图像分割的测量值只有4个误差大于0.05mm,且均出现在厚度为0.50mm 的试块。

表3 模拟叶片测量结果 mm

表4 校准试块测量结果 mm

4 测量结果分析

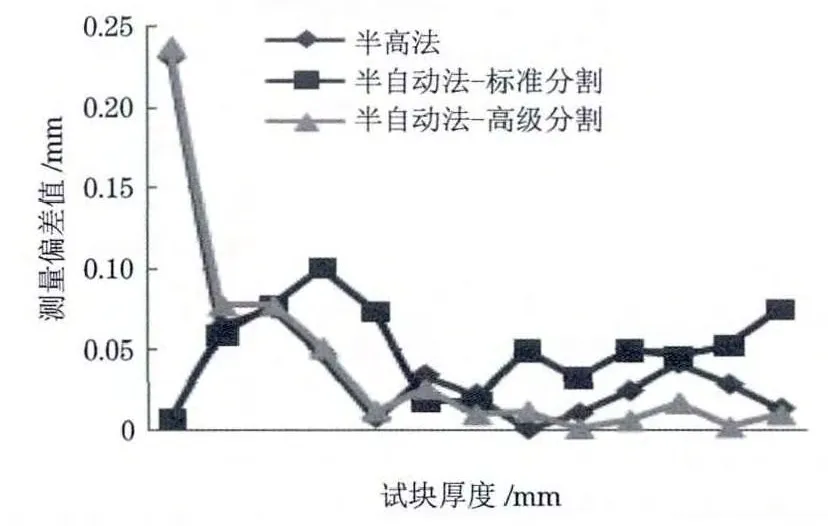

4.1 不同测量方法测量结果对比

图5,6为使用不同方法测量模拟叶片及标准试块的测量误差比较。从图中可以看出,半高法和使用高级模式分割算法的半自动法得到的测量值比较接近。在测量小于0.6mm 的小尺寸试块时,两种方法均出现了较大的误差。在待测尺寸不小于0.6mm时,半高法测量误差90%在0.05mm 之内,使用高级模式分割算法的半自动法测量误差100%在0.05mm 之内。使用标准模式的半自动法测量偏差值无明显规律,且44%测量偏差值在0.05mm以上。

图5 模拟叶片不同测量方法对比

图6 模拟叶片不同测量方法对比

4.2 测量值校正

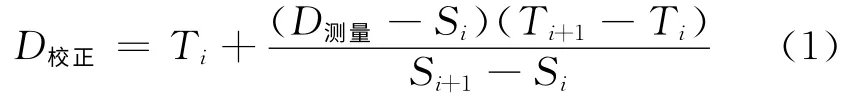

在实际尺寸测量检测中为避免过大的误差,经常会使用经校准尺寸标准试块,并对测量值进行校正。最简单的测量值校正算法是线性插值算法,将测量值记为D测量,选取校准试块中与D测量最接近的两片,这两片试块实际值记为Ti、Ti+1、测量值记为Si、Si+1,则

选用高级模式图像分割的半自动测量法,以校准试块尺寸及测量值(见表4)校正模拟叶片测量值(见表3),测量值与校正值与实际尺寸的误差对比见图7。与测量值相比,校正值的误差基本都在0.05mm以下,避免了小尺寸测量误差过大的情况;但是对于尺寸大于0.75mm 原本测量精度较高的点,不但没有减少误差,反倒由于引入了校准试块测量的误差,导致误差扩大。因此,仅推荐对小于0.75mm的尺寸测量值进行修正。

图7 测量值与校正值误差对比

表5 模拟叶片尺寸测量校正结果 mm

5 结论

通过对工业CT 尺寸测量半高法和半自动法测量结果的对比分析,得出:①准确图像分割算法是半自动测量法的基础,只有进行了正确的边界提取,才能得到高精度的测量数据;②半高法和半自动测量法都能得到较为准确的测量数据,但是半自动测量法的效率高于半高法;③零件在CT 扫描视场中的位置对于尺寸测量结果影响较小,因此,在射线束能量足够且尽量避免零件间散射线影响的前提下,适当增加单次CT 扫描的零件数量是可行的;④由于高能工业CT 系统对小尺寸(小于0.8 mm)测量误差较大,可针对小尺寸测量增加数据校正。

[1]程云勇,张定华,卜昆,等.基于工业CT 测量数据的空心涡轮叶片三维壁厚分析[J].机械强度,2009,31(5):791-796.

[2]刘玲慧.工业CT/DR 图像缺陷检测算法研究[D].重庆:重庆大学,2009.

[3]GB/T 29067-2012 无损检测 工业计算机层析成像(CT)图像测量方法[S].