超声仿真技术和激光超声波可视化技术在核反应堆压力容器安全端窄间隙焊缝超声波检测能力验证中的应用

2015-01-11马官兵袁书现徐清国王韦强

马官兵,袁书现,徐清国,李 明,王韦强

(中广核检测技术有限公司,苏州 215021)

在役检查能力验证作为保证在役检查可靠性的主要手段,其主要目的是对无损检测的检查系统(程序、人员、设备)等进行分析和评估,以确保检测能力满足预定的要求。国际范围对在役检查的科学研究已经开展了近半个世纪,并形成了成熟理论体系和实践方法,其中以美国ASME规范Ⅺ卷附录Ⅷ和欧洲ENIQ 验证方法论为典型[1]。目前中国已经建立了能力验证机构:华北核与辐射安全监督站,主导中国境内核电站的能力验证工作,并于2009至2010年首次主导了岭澳二期3、4号机组的能力验证工作,主要针对岭澳二期核电站役前和在役检查承包方中广核检测技术有限公司(CITEC)开展验证工作。验证基本思路参考了ENIQ 方法体系,依据RSE-M标准分为不需验证、常规验证、综合验证和特殊验证4类,结果验收的准则参考ASME规范Ⅺ卷附录Ⅷ。岭澳二期的验证工作共计进行了50个项目验证项目,过程持续了20个月[2]。其他核电站如红沿河核电站、宁德核电站等由于机组的结构形式以及承包商与岭澳二期核电站的相同,为节省验证的成本,避免重复验证,采用验证等效的方式,即将岭澳二期验证的结果等效至其他电站,同时针对不同电站检查对象之间的差别进行补充能力验证。

某二代加核电站安全端与主管道焊缝为窄间隙焊缝,与岭澳二期的宽间隙焊缝不同,针对机组间的差别,对其进行补充能力验证,验证类别为综合验证即对检测的程序、设备进行技术论证和实际测试。技术论证包含检测技术的应用经验、实验室研究成果以及计算机数学模型分析结果等多方面因素,综合考虑以上各方面因素,从而对检测技术和能力给出正确的评价[3];实际测试在具有代表性的含有真实或者人工缺陷的试块上进行的检测。

将超声仿真技术和激光超声技术作为重要的技术验证手段,对检测的工艺进行评价和论证,并用于指导实际验证测试。

1 测试对象分析

某二代加核电站机组反应堆压力容器1号机组安全端-主管道焊缝,安全端侧的材料为锻造不锈钢Z2CND18.12N,主管道的材料为铸造不锈钢Z3CN20.09M,规格为φ852 mm×77 mm(进口端)、φ882mm×77mm(出口端)。焊接坡口宽度范围为18~20 mm,是岭澳二期相关焊缝坡口宽度(约为40mm)的一半,如图1所示。

对该核电站1号机组反应堆压力容器进、出口安全端(锻造)与主管道(铸造)焊缝的微观结构进行了分析,结果如图2所示。

焊缝中安全端侧金相组织为奥氏体+孪晶,主管道侧金相组织均为铁素体+奥氏体。由于主管道为铸造材料,主管道侧的晶粒组织要要比安全端侧的晶粒粗大很多,增加了超声波检测的难度。

图1 RPV 进、出口安全端-主管道窄间隙金属焊缝坡口图

图2 窄间隙焊缝金相组织图

CITEC已经通过岭澳二期安全端与主管道宽间隙焊缝的检测工艺,采用0°、45°和70°,聚焦20,40和80mm 的纵波探头进行分析和检测。具体的探头的参数见表1,由于与该核电站的焊缝的宽度发生了变化,其他因素如材料、焊接的工艺等均变化不大,于是仍初步采用通过验证的工艺作为窄间隙焊缝的检测工艺。

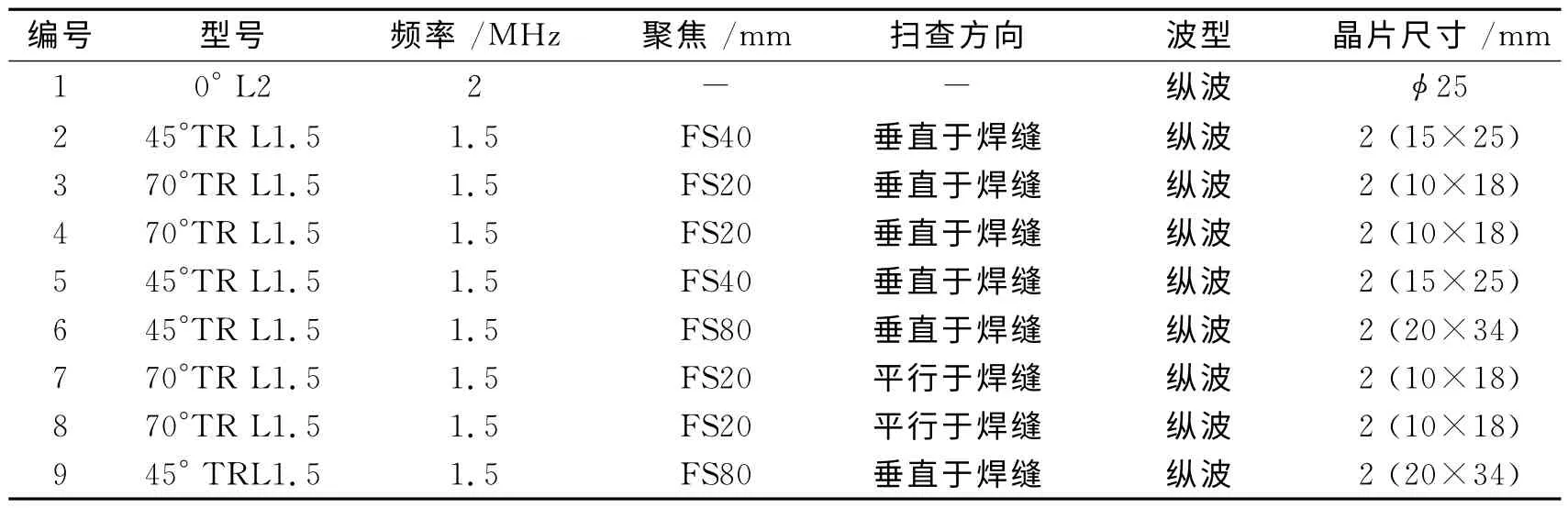

表1 通过岭澳二期核电站能力验证的检测探头及工艺参数

2 技术论证方法

采用的技术论证的方法主要包括超声仿真声场和缺陷响应分析,激光超声的声场分布分析。

采用法国原子能委员会开发超声仿真方面的软件CIVA 进行仿真研究。CIVA 软件已经广泛地应用于核电厂超声信号的仿真模拟[4]。该软件包括两个模块:Beam computation(声场计算)和Defect response(缺陷响应)。在Beam computation 模块中,根据基尔霍夫公式和格林定理,利用瑞利积分可计算任意形状声源的发射声场,即任意探头的发射声场;在Defect response 模块中,针对不同的缺陷类型,使用不同的模型理论。使用基尔霍夫(Kirchhoff)近似理论可以模拟超声场和裂纹、体积缺陷等类型缺陷的相互作用;使用几何衍射理论(GTD)可以模拟超声场和平直裂纹类缺陷的相互作用;使用波恩(Born)近似可以模拟超声场和固体夹杂物类缺陷的相互作用。

图3 激光超声可视化系统

激光超声可视化技术是通过使用激励用脉冲激光扫描试件表面部位,使其内部产生超声波,通过放置的接收探头检测其超声波传播波形,并通过系统数据处理使得工件内部的超声波得到可视化。激光超声可视化系统使产生超声波的激励用脉冲激光的反复发射时刻和激光照射点的移动时刻同步,同时进行扫描,通过放置的接收探头检测出的超声波波形,对在多次扫描点上产生的超声波传播波形阵列进行数字化。根据超声波传播的互逆定理,使用数字化的波形阵列对固定点产生的超声波传播进行映像化。采用的接收探头为普通超声波探头,配备内含放大器的电缆。激光超声波可视化检测系统可直接观察激光在试件中产生超声波声束的传播规律及分布,如图3所示。

3 技术论证结果及分析

3.1 超声仿真结果及分析

3.1.1 声场计算

采用CIVA 软件的声场计算模块进行分析,设定好焊缝的结构和材料,输入检测的探头信息,以确定仿真超声声场的覆盖范围,声场信号如图4~6所示。

图4 70°纵波探头(FS 20mm)发射声场

图5 45°纵波探头(FS 40mm)发射声场

图6 45°纵波探头(FS 80mm)发射声场

由仿真计算结果可知,不同探头在安全端与主管道焊缝中发射声场的声压极大值点距工件扫查面的深度分别为:70°纵波探头(FS 20mm)约为11.5mm,45°纵波探头(FS 40mm)约为20.7mm,45°纵波探头(FS 80mm)约为41.6mm;70°纵波探头(FS 20mm)在-6dB声压范围内可以覆盖内表面下33mm 深区域,45°纵波探头(FS 40 mm)和45°纵波探头(FS 80mm)在-6dB声压范围内可以覆盖焊缝全厚度。

3.1.2 缺陷响应

由于在窄间隙焊缝中,裂纹是较容易产生的缺陷,且危害很大,故对裂纹检出能力进行了仿真研究。采用矩形缺陷来模拟裂纹,缺陷尺寸为10 mm×10mm,裂纹埋藏深度距主管道内表面的距离分别为5,15,25,30,35,40,45,50,55,60,65mm 和70mm。

对于安全端与主管道焊缝,使用70°纵波(FS 20mm)、45°纵波(FS 40mm)和45°纵波(FS 80mm)探头检查时,分别以其检测10、30和60深φ2mm 横通孔所获得的A 扫最高值为100%满屏作为参考值,经仿真计算得到的最高幅值分别为1.708、2.794和2.865,并以此分别定义为探头扫查时的0dB。

图7 70°纵波(FS 20mm)探头检查时的缺陷响应

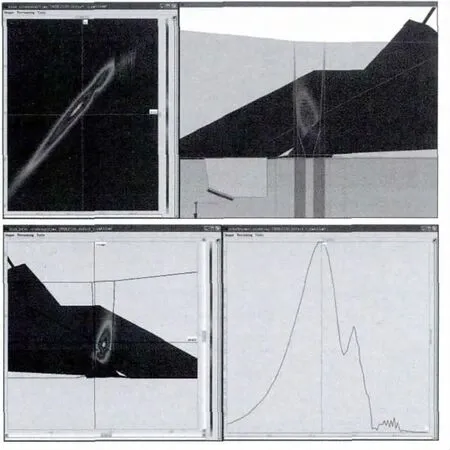

使用70°纵波(FS 20mm)探头仿真检查时,缺陷的扫描图像如图7所示,不同深度缺陷响应的最高幅值如图8所示。

图8 70°纵波(FS 20mm)探头不同深度缺陷响应幅值

使用45°纵波(FS 40 mm)探头进行仿真检查时,缺陷的扫描图像如下图9所示,不同深度缺陷响应的最高幅值如图10所示。

图9 45°纵波(FS 40mm)探头检查时的缺陷响应

图10 45°纵波(FS 40mm)探头不同深度缺陷响应幅值

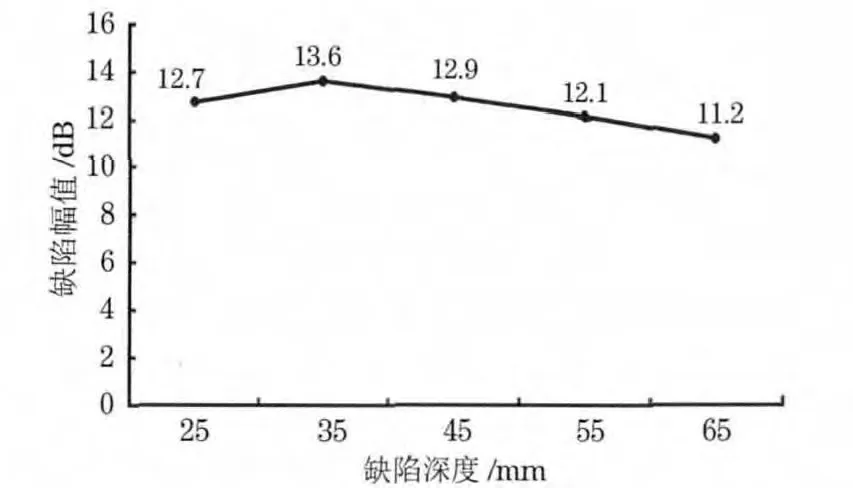

使用45°纵波(FS 80mm)探头对焊缝进行仿真检查时,缺陷的扫描图像如图11所示,不同深度缺陷响应的最高幅值如图12所示。

图11 45°纵波(FS 80mm)探头检查时的缺陷响应

图12 45°纵波(FS 80mm)探头检查时不同深度缺陷响应幅值

由图7和图8可知,使用70°纵波(FS 20mm)探头进行仿真检查时,埋藏深度为5,15,25,35mm的缺陷的响应幅值分别为9.1,5.5,2.6,0.3dB,均比10mm 深φ2mm 横通孔的幅值大,因此使用70°纵波(FS 20mm)探头可发现内表面下30mm 深度范围内的缺陷。

由图9和图10可知,使用45°纵波(FS 40mm)探头对反应堆压力容器进、出口安全端与主管道焊缝进行仿真检查时,埋藏深度为25,35,45,55,65mm 的缺陷的响应幅值分别为12.7,13.6,12.9,12.1,11.2dB,均比30mm深φ2mm 横通孔的幅值大,故使用45°纵波(FS 40mm)探头可发现该焊缝埋藏深度较深的缺陷。

由图11和12可知,使用45°纵波(FS 80mm)探头进行仿真检查时,埋藏深度为30,40,50,60,70mm的缺陷的响应幅值分别为13.5,14.9,14.8,14.6,14.2dB,均比60mm 深φ2mm 横通孔的幅值大,因此使用45°纵波(FS 80mm)探头可发现该焊缝埋藏较深的缺陷,可以覆盖声场的检测范围。

仿真表明,所选的探头的检测效果良好,特别是对不同深度和不同方向的裂纹可以有效地检出。

3.2 激光超声波可视化对窄间隙焊缝声场规律分析

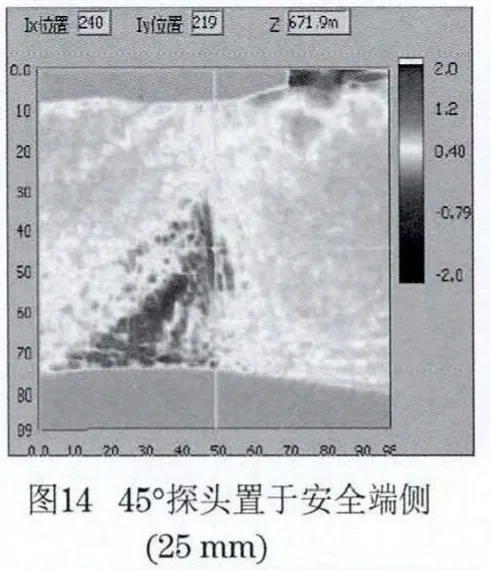

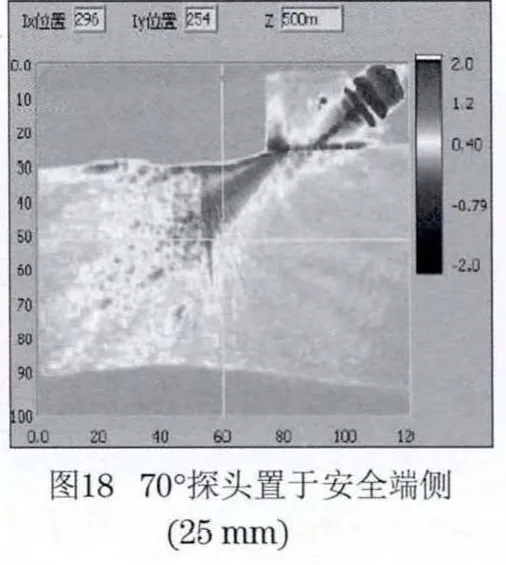

采用激光-超声波可视化技术对超声波对宁德核电站反应堆压力容器安全端与主管道焊缝中的传播规律进行了分析,对0°、45°和70°探头的发射声场进行了可视化研究,接收探头的位置分别置于主管道侧(左)和安全端侧(右),探头的前沿距离焊缝中心线的位置为25mm 和50mm,相关声场最大幅值分布如图13~21所示。

图21 0°探头置于焊缝中心线处的声场分布

从图13、图15 可知,接收探头位于主管道侧时,接收到激光产生的超声波最大幅值要低于接收探头位于安全端侧时接收到的超声波最大幅值,且测试的声场有偏转,并有不规则的偏失,这是由于主管道侧为铸造不锈钢材料,晶粒粗大,声场有较大的衰减造成的。幅值越低的地方声场衰减也厉害,而贴近探头与试块的表面处声场较高,是由于声速传播过程中遇到阻碍较小,因此传播的幅值较大,“显示”较“深”。

从图14、图16可知,当接收探头置于焊缝的右侧(安全端侧)时,声场分布较好,可以显示焊缝边缘,当声束穿过焊缝时,有明显的衰减。

从图17~20中可以看出,70°探头的声场分布规律与45°探头类似。70°的覆盖厚度较浅,但也能至少覆盖2/3焊缝的厚度,而45°探头可以完全覆盖被检查区域。

对于窄间隙的检测,从主管道侧声场可以完全覆盖焊缝的区域,但是从主管道侧声场衰减很严重,缺陷的可检出性将会大大降低。由于从主管道侧检测可以清晰地反映出焊缝的坡口位置,则如果在坡口的位置处出现坡口未融合类似的缺陷,可以检出。

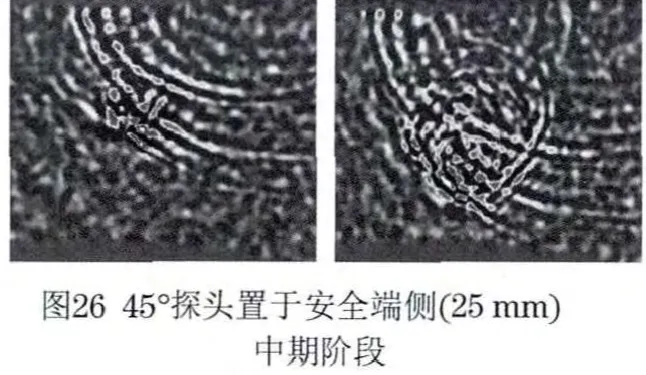

激光超声技术对焊缝中的动态声场也进行了分析,图22~27为45°接收探头测试结果,重点分析波束在焊缝中动态传播过程三个阶段:前期阶段、中期阶段、后期阶段。

图22为超声波传播的前期阶段,此部分为声束从探头中发射出来,进入主管道内部,并与焊缝接触,可以看出声束在主管道侧产生了较大的散射。

图23中,超声波波束接触到焊缝并在焊缝中传播,当声束遇到焊缝与安全端侧的坡口时,声束再次产生较大的散射,并由散射的波束继续传播。

图24中,波束传播经过焊缝,并接触安全端继续传播,可看到在安全端侧发生散射的程度要小于主管道侧。

图25为超声波在安全端侧传播的前期阶段,此部分为声束从探头中发射出来,进入安全端侧内部,并与焊缝产生初步的接触,可以看出声束相较于主管道侧产生的散射明显小很多,波束的前沿也较为有规律的传播,且波束较快。

图26中,超声波波束接触到焊缝并在焊缝中传播,当声束遇到安全端侧的坡口时,有较大的散射现象的产生,当声束穿过焊缝进入主管道侧后,由于材料的不同也导致了较大的散射的产生。

图27中,声束传播的后期阶段,波束传播经过焊缝,到达试块的底面,有较强的底面回波的产生,通过分析底面回波的继续传播,发现在主管道侧声束散射较为严重。

通过上面的分析和接收探头位于主管道和安全端侧不同位置时,发现探头在主管道侧进行传播时,由于主管道的晶粒粗大和取向的不同,声束的散射较为厉害,理论分析探头位于此侧的可检性较差。但接收探头位于安全端侧,声束在安全端侧的传播很有规律,且散射较小,当遇到焊缝时,声束有一定的散射,但是穿过焊缝进入主管道侧后,声束的散射较为严重。可初步判断从安全端侧检测安全端-主管道同种金属焊缝的效果要好于从铸造不锈钢侧检测焊缝。

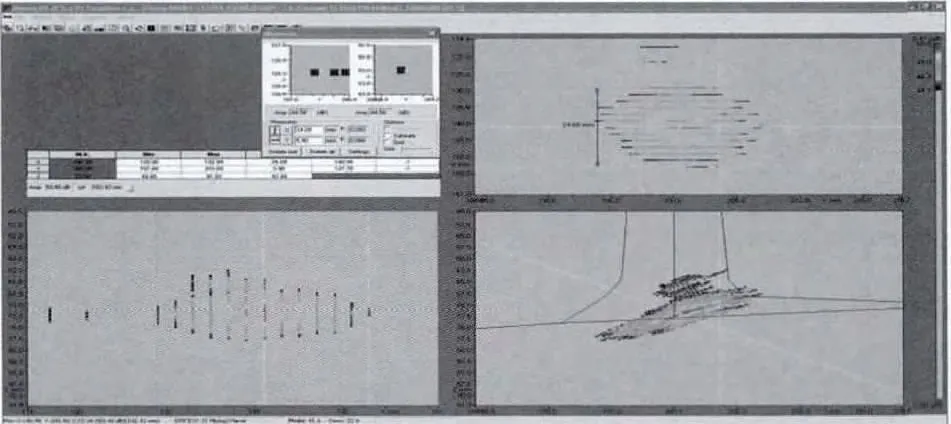

4 实际检测

针对CITEC 制定的RPV 安全端-主管道窄间隙焊缝检测工艺,能力验证组织主体华北站NRO设计和提供了验证试块对CITEC进行实际的测试,以确定CITEC 的工艺是否满足现场检验的要求,图28和图29分别为验证的试块宏观图和实际检测图,设计缺陷为具有一定深度不同位置的窄槽。

图28 验证的试块宏观图

图29 试块实际检测图

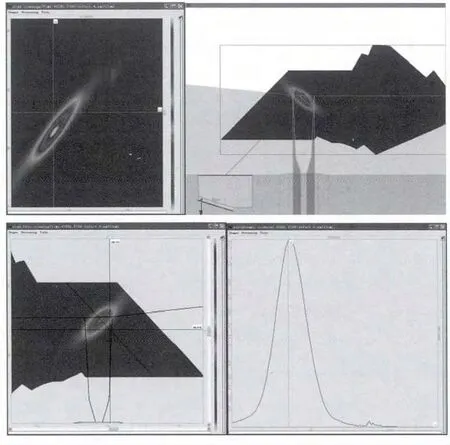

检测结果从安全端侧效果要好于主管道侧,从主管道侧较难检测出所有设计缺陷,而从安全端侧可检查出所有设计缺陷,根据验收标准记录检出所有缺陷,能力验证共对9个缺陷进行了实际的测试,这9个缺陷都完全检出,且缺陷的长度和深度的误差均在标准要求的范围内。图30为45°探头检测出的其中一个缺陷信号图。

5 结论

(1)通过CIVA 仿真,对检测所需要的超声探头的声场分布规律和对缺陷的响应,论证了所选探头可以覆盖被检区域,并可以检测出处于不同位置的缺陷,验证了超声工艺设计的合理性。

(2)通过激光超声可视化分析了安全端-主管道窄间隙焊缝中超声最大幅值的分布和超声声束的传播规律,可直观地显示主管道侧的波束主管道侧波束散射远大于安全端侧,其从安全端侧进行传播时,可清晰地显示出坡口的位置,即安全端和焊缝的交界处,对坡口未融合缺陷具有很强的可检性。

(3)通过含有缺陷的真实试块的实际测试,被超声仿真技术和激光超声可视化论证的超声检测工艺可以满足能力验证的要求,并可用于现场实际的测试。

(4)超声仿真技术和激光超声可视化技术可应用于能力验证的技术论证过程,节省验证的时间和降低了验证的成本如试块的采购和缺陷的设计等费用,为未来的能力验证活动提出了一种新的论证手段。

[1]徐清国,陈怀东,马官兵,等.国内外核电站在役检查能力验证发展[J].无损检测,2013,35(10):38-44.

[2]JINHONG L,ZHONGYUAN L,HUAIDONG C,et al.Practice on NDE licensing and inspection qualifications for nuclear power plant in-service inspections[C].Duban:18th World Conference on Nondestructive Testing,2012.

[3]LEMAITRE P.ENIQ recommended practice 2,recommended contents for a technical justification[R].EUR18099 EN,Luxemburg:Office for Official Publications of the European Communities,1998.

[4]HUAIDONG C,MING L,JINHONG L,et al.Application of ultrasonic simulation technology in technical justification of in-service inspection of nuclear power plant[C].Shanghai:17th World Conference on Nondestructive Testing,2008.