在线分产计量系统在卸油台上的应用

2015-01-06丁向阳张梅娜景志华朱国强

丁向阳,张梅娜,景志华,朱国强

1.中国石化江苏油田分公司技术监督处(江苏扬州225009)

2.中国石化江苏油田分公司试采一厂(江苏扬州225265)

在线分产计量系统在卸油台上的应用

丁向阳1,张梅娜2,景志华2,朱国强2

1.中国石化江苏油田分公司技术监督处(江苏扬州225009)

2.中国石化江苏油田分公司试采一厂(江苏扬州225265)

通过在却油台引进在线分产计量系统,改变原来落后的人工计量方式,减少了人为因素带来的误差,降低了分产计量误差。却油期间实时动态连续测量、采集、分析、计算原油含水率,实现了车拉油含水在线测量、实时监控及历史数据分析,使分产计量误差控制在合理范围,为生产决策提供准确的数据支持。

原油分产;含水分析;计量误差

对采油队来讲,油井的分产计量不仅关系到油井采取措施后效果的查验,对生产决策部门分析油井生产状况、正确制订油藏开发方案至关重要。有一部分原油是通过槽罐车运输的,而现有卸油台的分产计量手段不完善,因此,在如何降低卸油台分产计量误差方面值得探讨。

江苏油田采油一厂输油1队(以下简称输油1队)依托原油集输站库,承担着5个油区的原油处理和外销工作,2014年处理液量约320万t,原油外输量39.7万t,占全厂年产量的40%以上,其中卸油台年总卸油26 893车,平均每天73车以上,卸油量约占总处理量的50%。

1 现状调查

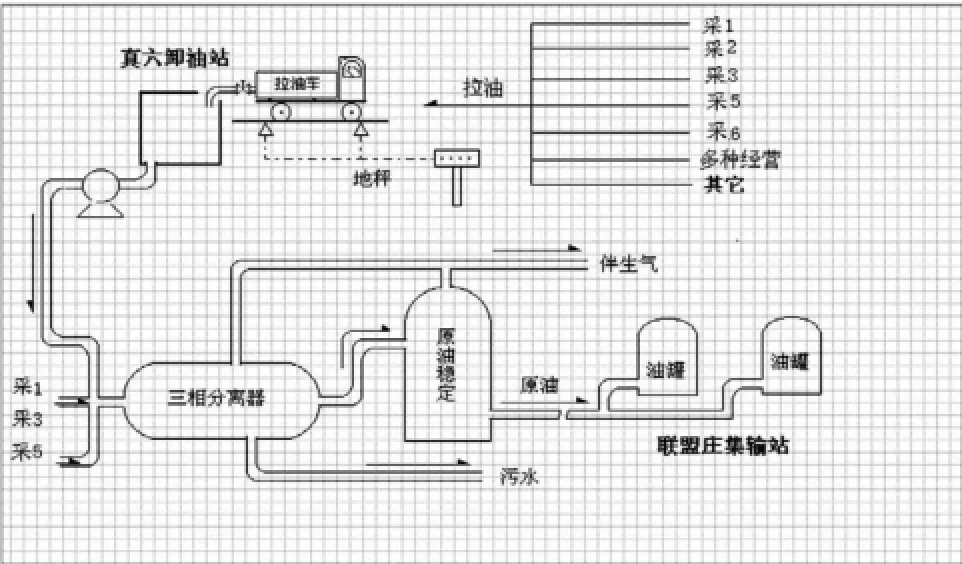

目前,输油1队处理的原油主要来自5个采油队和多种经营公司等油区。其中,采油1队、采油3队、采油5队是槽罐车运输和管线输油相结合,其他单位则是槽罐车运输,生产工艺示意图如图1所示。

管线输油依靠流量计进行计量,误差可控。卸油台油量计量是先切除槽罐车内游离水,剩余液量通过化验含水率扣除含水量后计算油量。槽罐车内液量的计量是通过地秤过磅测量,误差相对很小。而槽罐车内游离水的扣除全凭观察判断按时间扣除,计量误差较大。取样按三级取样,取样时间和取样量依靠人工完成,随意性强,计量误差难以控制。对于高含水油井分产中扣除游离水和取样化验的问题更为突出,计量误差也更大。

图1 输油1队生产工艺示意图

在这种计量方式下,每天计算出的原油产量数据波动很大。为保持计量数据平稳,一般会依据各个拉油点的井口产量,对卸油台的含水做些调整。所以,实际上的原油分产计量是在卸油台计量数据的基础上,将各井口计量数据做调整后平衡出来的结果。这样分产得到的产量与实际产量之间的差异会很大。

要从根本上提高计量准确性,就要改变传统落后的计量方式,引进先进的自动化计量设备,减少人工操作带来的影响。经多方调研分析论证,决定引进适合卸油台生产情况的在线分产计量系统[1-2]。

2 设备引进与操作

在线分产计量系统分监控和计量两部分:监控部分是站内原有的,设在进站口、卸油台等主要生产区域的监控设施,方便观察来车情况和卸油台的卸油运行情况;计量部分是软件平台,需要在卸油口安装在线含水分析仪探头,探头内的传感器将测量的数据通过数据线传输到电脑上,计量操作系统软件对数据进行处理后,在计量操作平台上显示实时数据和历史数据。计量系统的核心是原油在线含水分析仪[3]。

2.1 在线含水分析仪的工作原理

原油在线含水分析仪具有分辨率高、油品适应性强、安装方便、数据直观等优点,其工作原理为[4]:在线含水分析仪采用射频穿透吸收和双频电容式原理,非接触测量,无活动布局。混合液体(如油水混合物)流过传感器时,传感器分析出混合液体充当介质时的电容变化值,然后传至处理器,经过处理器科学精密的计算后,显示在液晶屏上并传输至上位机。使用前要先设定原油密度、温度等参数,并进行含水零点和满点设定,当纯净液体(含水约为0的原油)完全通过传感器时,标定零点,在全部是水的情况下标定满点[5-6]。

2.2 卸油口的改造及在线含水分析仪的安装

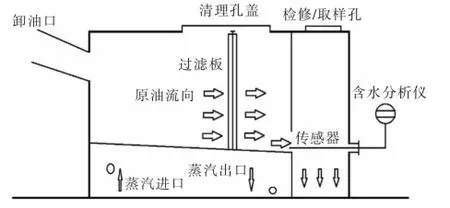

安装在线含水分析仪,首先要对卸油口进行改造,以满足分析仪的安装和使用条件,保证分析仪正常运行、计量准确。图2为卸油口改造及在线含水分析仪的安装示意图。

图2 卸油口改造示意图

卸油口的改造需要考虑以下几方面问题:

1)传感器探头要安装在油流中间部分,保证计量准确。

2)需加蒸汽保温管线,冬季可以加温,有油块可以融化,不会堵塞中间下油口,尤其是要在探头附近加蒸汽管线,避免有油块粘在探头上。

3)增加过滤板,避免原油中的杂物附着在传感器上,影响测量的准确性。

4)在线含水分析仪的安装口要便于拆卸,方便维护保养。

2.3 在线分产计量系统的运行

系统正常操作流程为:拉油车辆进入站内后,根据现场监控显示确认卸油台上是否有空余的卸油口,查收“运油四联单”,告知司机到指定卸油口卸油。

在运行操作平台上点击相应的卸油口编号,再根据“运油四联单”填写的拉油信息输入到计量软件中,依次选择“车牌号”“司机”“队别”“井站号”等信息。

卸油过程中,从打开卸油阀门到关闭卸油阀门,结束卸油,系统会自动完成计量,无需人工操作。含水分析仪的传感器探头一接触到液体,会自动记录卸油时间、实时含水率,并显示在平台上,当没有液体经过探头时,即为卸油结束。当卸油完毕后,系统可显示每车的切明水量、含水率、综合含水率、开始时间、结束时间、卸油时间等信息。

系统自动保存所有数据,可自动生成excel格式生产日报表,可以打印或传输到资料室;点击“主界面”可以查询当天的卸油记录,点击“数据查询”,可以查询每口井任意时间段的含水率历史曲线,方便做生产分析。

整体来看,系统实现了从开始卸油至结束期间实时动态连续测量、采集、分析、计算原油的含水情况,实现了车拉油含水自动在线计量、实时监控及历史数据分析等功能。

3 效果对比

经过一段时间的调试和试用,2013年12月9日在线含水分析仪正式投用。从每天盘库的数据及与各个采油队油井产量情况比对来看,在线含水分析仪的计量准确度明显高于以前传统的化验操作,每天的收油量和各个分块计算的结果基本平衡,不需要做任何数据调整,分产的数据可靠性大大增加,分产比对误差也降低,而且油井上的含水波动可以立即反应出来,及时反馈回采油队,有助于分析油井的生产情况。

表1 投用前后日收油含水计量对比表

表2 2013年10月~2014年3月采油6队分产误差统计表

表3 2013年10月~2014年3月采油1队分产误差统计表

3.1 提高计量准确度

在线分产计量系统的投用,减少了人为因素带来的误差,提高了计量准确度。进行了以下的分产数据对比:

1)2013年11月1日~2014年2月15日,全队日收油情况每15天作一次统计,数据见表1。从表1的数据可以看出,在线含水分析仪投用后,游离水量明显下降,含水率也随之降低,说明投用前人工切水在操作上存在问题。

2)2013年10月~2014年3月,采油6队(罐车拉油)分产量与井口产量对比,数据见表2。通过表2可以看出,在线含水分析仪投用后,分产与井口产量的误差在5%左右,有了明显下降。

3)2013年10月~2014年3月,采油1队(管线和拉油相结合)分产量与井口产量对比,数据见表3。从表3数据对比发现,采油1队分产与井口产量误差下降为5%左右,也有明显降低。

3.2 减轻劳动强度

整个卸油过程,由卸油工检查铅封、接好静电接地后,连接快速接头,即可打开阀门卸油,卸油过程不需要人看管,只需要在终端平台上观察含水数据有无变动,从而判断分析仪是否正常工作即可,大大减少了员工的工作量和劳动强度。

3.3 降低人工成本

计量操作过程不需要打开卸油口观察卸油情况和取样、化验,减少了油气挥发损耗,节约了化验所要的汽油等材料消耗和电耗,取消化验岗降低了人工成本。

4 结束语

对卸油台原油分产计量系统进行了技术升级改造,投用在线分产计量系统后,原油含水测量准确度提高了,稳定性得到了改善,取得了良好的使用效果。其中,在线含水分析仪为主要设备的分产计量系统,值得进一步在接转站和处理站等原油计量站库推广。但针对在卸油台使用在线分产计量系统,还有以下几方面有待改进:

1)由于含水分析仪的数据测量与被测介质密度有关,而卸油台来油物性变化较大,会引起较大的含水误差,所以实液密度标定十分重要,需要定期或来液突变时标定原油密度,以减少仪表的测量误差。

2)生产过程要加强数据观察,一旦发现分析数据异常,及时关闭卸油阀门,停止卸油。排除故障后再重新使用,软件具有两车合并功能,可以将中间间断的卸油车合并计算。

3)系统软件可以接入地秤的数据,但由于距离较远,数据传输还不能实现,所以未接入。下步考虑网络将地秤数据接入软件中,完善数据的记录、计量和比对分析。

4)系统软件的数据查询功能不够完善,不能够按照车牌号码和司机来查询历史数据,有待进一步改进。

[1]杨联会,廖茂盛,郭宏伟.在线原油含水测量仪表中不可忽视的几个问题[J].石油仪器,2004,18(5):63-64.

[2]丁振杰.石油中含水量测量的可行性分析[J].化工自动化及仪表,2004,31(6):77-79.

[3]胡永新.新型含水分析仪在原油含水测量中的应用[J].石油规划设计,2003,14(4):41-42.

[4]王莉田,王玉田,史锦珊,等.原油含水率测量仪的研究[J].传感技术学报,2000(l):45-47.

[5]GB/T 25104-2010原油水含量的自动测定射频法[S].

[6]魏勇,于厚全,陈强,等.原油含水率在线测量仪的实验研究[J].石油仪器,1996,2(6):1-2.

The on-line oil-water separating measuring system is applied in oil offloading platform,it replaces original artificial measurement method,and reduces the errors caused by human factors and separating metering error.In whole oil offloading process,collect and analyze the related data of crude oil in real time and calculate the water content of crude oil.The on-line measurement,the real-time monitoring and the historical data analysis of the water content of the crude oil in oil tankers are realized,which can control the water content measuring error of the crude oil in a reasonable range and provide accurate data for production decision-making.

crude oil separating;water content analysis;metering error

左学敏

2014-12-30

丁向阳(1967-),男,工程师,现主要从事技术监督方面的现场检测工作。