纳米金刚石复合镀钢领性能分析

2015-01-05王显方乌军锋

王显方,乌军锋,尹 勇

(1.陕西工业职业技术学院,陕西咸阳712000;2.咸阳恒亿纺织器材有限公司,陕西咸阳712000)

纳米复合镀技术是一种将纳米微粒加入到化学镀液中,经搅拌均匀地悬浮于镀液中,在通过电镀共沉积形成一层复合镀层。金刚石具有最高的硬度和耐磨性,在镀液中加入纳米金刚石微粒,一方面形成致密的复合电镀层,提高镀层的质量,另一方面提高钢领的硬度和耐磨性,在干摩高温条件下,保持良好的磨损性,提高了钢领使用寿命[1]。

钢领是环锭细纱机加捻、卷绕的关键元件之一,具有易磨损、频繁更换、用量大等特点,与高速运转的钢丝圈形成一对干摩擦副,其性能直接影响纺纱的质量和企业的生产成本[2]。目前,国内钢领普遍采用20低碳钢,经冲压、切削、碳氮、淬火和低温回火等简单的表面处理,使用寿命仅有10个月左右。为了提高钢领耐磨性和纺纱质量,本项目采用纳米复合镀表面处理技术制作了一种钢领,并与普通处理的钢领在物理及力学性能进行对比,在磨损面进行分析,在细纱机上进行纺纱综合试验,期望为我国钢领的进一步研究提供借鉴。

1 制备试样

选用PG1-4254型20#低碳钢经过热处理后的钢领为试样,经过:除油(热碱)—水洗—除锈—水洗—超声波清洗—盐酸活化—水洗—预电镀的预处理工艺。然后放置到用硫酸镍(300g/L)、氯化镍(45g/L),次磷酸钠(40g/L)、乳酸(25ml/L)、稳定剂(5ml/L)及平均粒径为35nm的金刚石纳米粒子(10g/L~30g/L)组成的混合镀液中,在温度为85℃、pH为5.0条件下,开始复合电镀120min。最终制成纳米复合电镀钢领30个[3]。

2 试验结果与分析

2.1 力学性能分析

2.1.1 试验仪器与方案

本试验用HXS-1000A型显微硬度计对30个试样表面进行硬度测量,加载质量为200 g,时间为10 s,每个试样测7个点,除去最大值和最小值后取算术平均值。

用采用XJXD-22型悬臂梁冲击试验机,冲击强度执行GB/T1043-93标准,在常温下对30种试样分别进行冲击强度测试。

用济南时代WDW-10型微机控制电子万能试验试验机上,常温下对30种试样分别进行压缩性能测试。

2.1.2 结果与分析

经试验纳米金刚石钢领的显微硬度为900HV,约为普通镀镍钢领的1.5倍;压缩强度为240Mpa,约为普通镀镍钢领的2倍;冲击强度为13.4Mpa,约为普通镀镍钢领的2倍。其主要原因是纳米颗粒弥散分布在镀层中,自身的硬度和强度起到了整体支撑作用,对镀层的强化发挥作用;纳米的小尺寸效应,使镀层金属结合的更加牢固,有效提高镀层视为结合强度,镀层与晶粒间的内应力小,有效避免镀层脱落[4]。

2.2 金相组织观察与分析

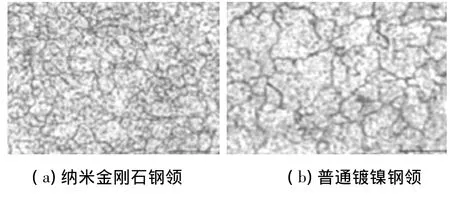

分别将上述制得的式样和普通镀镍钢领经中性盐雾72小时腐蚀后,照片见图1:

图1 经中性盐雾72小时腐蚀后的两种钢领金相组织

从图1中可以看到,纳米金刚石钢领的晶粒明显比普通镀镍钢领的晶粒细小。在IPP 6.0软件上利用平面截线法测得纳米金刚石钢领的晶粒平均尺寸为50nm,普通镀镍钢领的晶粒平均尺寸为150nm,参照晶粒度等级与晶粒尺寸图可知,复合镀钢领的晶粒度约为12级,普通镀镍钢领等级约为9级。其原因是纳米晶粒使基体中晶界增多,阻碍了显微裂纹的形成和扩展,提高了基体的强度和韧性,从而使钢领的耐磨性得到提高[5]。

2.3 表面镀层组织观察分析

两种钢领表面镀层形貌见图2所示:

图2 两种钢领表面镀层形貌

由图2(a)可知,纳米金刚石钢领表面层金刚石,可看出,表面镀层与基体的结合处没有较好,没有孔洞、间隙等缺陷,镀层致密均匀。而图(b)的普通镀镍钢领镀层中出现不均匀裂纹,与基体的结合处存在少量间隙。两种钢领表面金相照片见图3:

从图3(a)中可看出纳米金刚石钢领表面没有划痕,却有一定密度和深度的网状沟纹,从图4(b)可知,普通镀镍钢领表面却有较多深的划痕,但是没有网状沟纹。划痕是在抛光处理时由于普通镀镍钢领晶粒直径较大产生的,网状结构有利于存储润滑油,增强了润滑性能。因此具有较高的耐磨损性能[6]。

3 摩擦磨损性能分析

3.1 试验仪器与方案

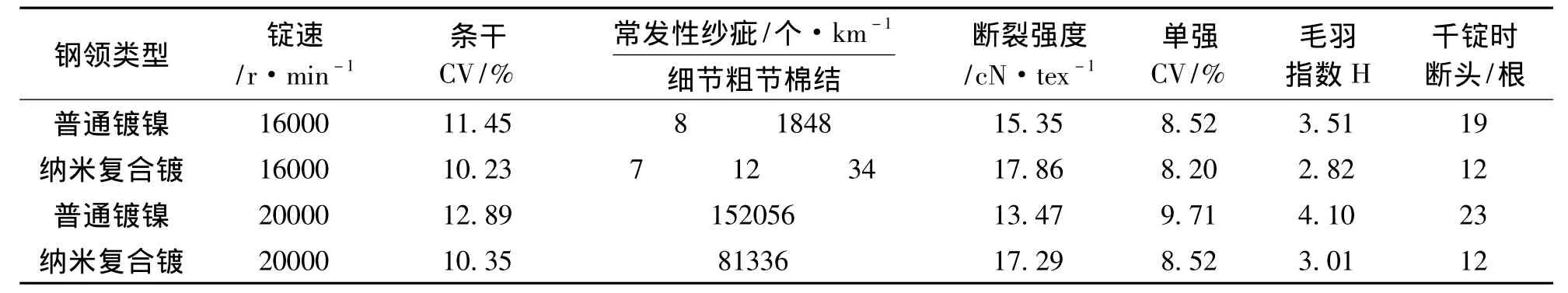

在MM–200型摩擦磨损试验机上对两种试样表面进行摩擦磨损量试验,测试条件:上环采用硬度为HV850的45#低碳钢,接触表面粗糙度Ra为0.1 μm,下环为纳米金刚石钢领和普通镀镍钢领试样,温度18℃ ~25℃,空气相对湿度30% ~50%。在运行速度为0.1 m/s、载荷为0.65KN条件下,按下式计算摩擦系数[7]:

M-摩擦力矩;F-载荷;r-对磨件半径。

计算结果为:纳米金刚石钢领的平均摩擦系数为0.08,普通镀镍钢领的平均摩擦系数为0.12。分析其原因是:一方面由于纳米颗粒具有极大的比表面积和表面活性,可牢固渗入或吸附摩擦表面,形成一层极薄的固体润滑膜,并在金属表面形成轴承效应,降低摩擦系数;另一方面由于纳米颗粒吸附润滑油,作为第一层供油面,镀层作为第二层供油面,有效避免干摩擦,使摩擦系数降低[8]。

3.2 钢领钢丝圈磨损的类型

钢领与钢丝圈的磨损以热疲劳磨损和粘着磨损为主,是造成钢领失效后纺纱性能衰退和质量下降的主要原因。钢丝圈长期在钢领跑道上高速运转,与钢领的接触面积小,所以接触压应力很高并足以引起塑性变形,且其表面温度升高很快(400℃左右),严重时表面金属局部软化或熔化,导致接触区发生牢固粘着或焊合,在相对运动情况下粘着点被剪切,塑性材料就会转移到另一个工作面上,结果出现粘着—剪切—再粘着的循环过程,即形成粘着磨损[9]。

3.3 钢领的磨损形态

通过高倍放大1800倍的电镜对两种钢领的磨损面进行分析,如图4所示:

图4 纳米金刚石钢领和普通镀镍钢领磨损形貌照片

由图4(a)可知普通镀镍钢领有明显实物点、块状剥落,有较深的犁沟和划痕,这是由于镍镀层为非晶态结构,硬度较低,抵抗塑性变形能力较差,所以磨损较严重。而图4(b)的纳米金刚石钢领表面划痕和剥落较少,一方面因为纳米金刚石本身硬度较大,受到的剪切力也较小,在磨损过程中承受的载荷较大,嵌入到镀层中的纳米金刚石粒子起到弥散强化作用,增大了镀层抵抗塑性变形的能力。另一方面纳米金刚石粒子分布均匀,可减少摩擦表面的粘着面积,减弱了粘着磨损,降低了摩擦系数[10]。

4 纺纱性能分析

4.1 试验条件

选用经过普通镀镍表面处理的PG1-4254型20#低碳钢钢领和纳米复合镀PG1-4254的钢领各30只,配套钢丝圈FU 10/0型30只,粗纱定量为4.5g/10m,在锭子速度分别为 16000r/min和20000r/min情况下,分别在FA506细纱机相同位置纺制精梳14.5tex纯棉纱,对成纱质量进行对比试验。

4.2 试验用的仪器设备及参数设计

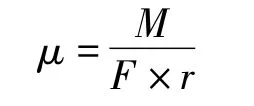

山西经纬FA506细纱机,长岭纺电XT128型单纱强力仪(拉伸速度 500mm/min,夹持长度500mm,预加张力(5±0.5)cN,取30次测试平均值),YG172毛羽仪(测试长度10 m,测试速度30 m/min,每管测试20次),在测试温度(20±3)℃,相对湿度(65±3)%下,进行成纱质量对比试验,测试结果如表1所示:

表1 两种钢领纺纱质量对比试验结果

4.3 试验结果与分析

在纺纱过程中,造成纱条毛羽、棉结、断头和飞圈的主要原因是纱条拖着钢丝圈在钢领上高速回转,由于钢丝圈运动不规则跳跃式的滑动,使得纱线受力不稳定,而导致成纱的条干和强力的不匀。由表1可知,在锭速相同时,纳米复合镀钢领较普通钢领的条干CV值和强力均有所降低,细节、粗节和棉结明显下降,毛羽指数减小,成纱强力增加,千锭时断头也得到了明显改善;但当锭子速度较高时,使用普通钢领成纱质量明显恶化,而使用纳米复合镀钢领在高速下使用与低速下相比,成纱各项指标变化不大,故纳米复合镀钢领更能满足高速纺纱生产的要求[11]。

5 结论

(1)经力学试验证明,纳米金刚石钢领的显微硬度为900HV,约为普通镀镍钢领的1.5倍;压缩强度为240 Mpa,约为普通镀镍钢领的2倍;冲击强度为13.4 Mpa,约为普通镀镍钢领的2倍,其力学性能优良。

(2)纳米金刚石钢领的晶粒平均尺寸为50nm,约为普通镀镍钢领的1/3,晶粒度为12级,是普通镀镍钢领的3/4。镀层表面均匀细致,质量较普通镀镍钢领高。

(3)经摩擦磨损试验得知,纳米金刚石钢领的摩擦因数约为0.08,磨损主要为热疲劳磨损,在生产中磨损较小;而普通镀镍钢领的摩擦因数为0.12,磨损为热疲劳磨损和粘着磨损,在生产中磨损较大。

(4)经一段时间的纺纱试验后,使用纳米金刚石钢领的成纱质量较普通镀镍钢领优,寿命长。

[1]孔永华,宋东亮,李东方,等.一种新型镀膜钢领的开发[J].棉纺织技术,2013,41(8):24-27.

[2]王贵珍.高速钢领表面涂层技术的新发展[J].机械管理开发,2012,129(5):121-123.

[3]王显方,李仲伟,尹勇.一种纳米复合镀钢领:中国专利,CN203174251U[P].2013-09-04.

[4]李东方.纺织用钢领组织与高性能的研究[D].上海:东华大学,2012.

[5]孔永华,李东方,宋东亮,等.瑞士Bracker钢领与国产轴承钢钢领性能研究[J].棉纺织技术,2012,40(4):19-22.

[6]李春梅,孙友松,王万顺,等.碳纤维/聚合物自润滑复合材料的机械及摩擦性能[J].现代塑料加工应用,2011,23(4):5 -9.

[7]张文文,徐红,夏华,等.浅谈细纱机纱线毛羽的成因及控制措施[J].现代纺织技术,2014(4):33-35.

[8]袁有普.钢丝圈纳米复合镀层工艺研究[D].上海:东华大学,2010.

[9]宋振兴,姚素薇,王宏智,等.化学镀(Ni-P)-SiC纳米复合镀层性能研究[J].电镀与精饰,2014,36(12):1-4.

[10]郝清伟,张宁,邵忠财.纳米复合镀层的制备及性能研究[J].电镀与环保,2013,33(4):12 -14.

[11]王立平,高燕,刘惠文,等.纳米金刚石复合镀层制备工艺的研究[J].电镀与环保,2012,24(5):15-17.

[12]满红娜.电镀层内应力的产生和消除方法[J].电镀与环保,2009,29(3):17-19.