Fe-Cu系机械球磨合金化研究

2014-12-31楚伟峰赵烈伟吴欣

楚伟峰,赵烈伟,吴欣

(1.安徽江淮汽车股份有限公司,合肥 230601;2.哈尔滨工业大学,威海 264200)

机械合金化(mechanical alloying,简称MA)是20世纪60年代末,由美国INCO公司的J.S.Benjamin发展起来的,最初用于制备复合金属粉末以及合金粉末的均匀化处理[1]。目前对机械合金化的研究仍然处于分析探索阶段,一般侧重于过饱和固溶体合金的制备和性能分析的研究。通过不同实验结果对比及总结,可以探索出新型合金的制备方法[2]。然而在机械合金化诱导固溶度扩展机理方面,缺少应有的深入研究,使试验缺乏有效的理论指导,因此研究Fe-Cu合金的固溶问题对探讨固溶理论是有意义的。

1 形成超饱和固溶体的基本原理

在机械合金化过程中,通过不同组元的自由能变化形成超饱和固溶体[3],如图1所示。

图1 室温下A和B两组元自由能曲线Fig.1 Free energy curve of element groups A and B at room temperature

2 实验

2.1 材料

铜粉,纯度为99.9%,粒度为200目。铁粉,纯度为99.9%,粒度为200目。甲醇,纯度≥99.5%,莱阳经济技术开发区精细化工厂生产。氩气:纯度≥99.5%,烟台市牟平儒林气体有限公司生产。

2.2 设备

1)行星式球磨机。主要技术参数[4]:型号为QM-1SP4,规格为4 L;钢球的直径为5 mm和10 mm。

2)X射线衍射仪(XRD)。实验用XD-2/3型X射线衍射仪由北京普析通用仪器有限责任公司生产,技术参数如下:测角仪扫描半径为180 mm,扫描方式为θ/2θ,扫描轴为水平;测角仪角度重现性为0.0006°;X射线发生器 kV、mA稳定度:优于0.03%,X射线发生器额定功率为3 kW。

3)扫描电子显微镜(SEM)。采用由捷克生产的TESCAN 5136 SM型扫描电子显微镜,极限放大倍数为×300 k,加速电压为5.00~30.00 kV。

2.3 方案及过程

2.3.1 球磨过程

按Fe70Cu30(原子个数比)将600 g球磨钢球和30 g试样装入球磨罐中。钢球直径为5 mm和10 mm,2 种球配比适当[5]。时间参数分别为 5,10,20,40,60 h,转速为 350 r/min。

为防止球磨过程中试样氧化,应检查球磨罐是否漏气,通气嘴在没拧紧之前是否通气[6]。进行抽真空之后通入氩气。每次取粉之后,采用同样方法处理。

2.3.2 结构分析

对球磨后的试样进行X射线分析,绘出其X射线衍射图[7]。对Fe70Cu30配比的Fe-Cu二元系使用X射线衍射仪分析,通过Origin软件进行不同衍射曲线的对比[8]。

2.3.3 形貌分析

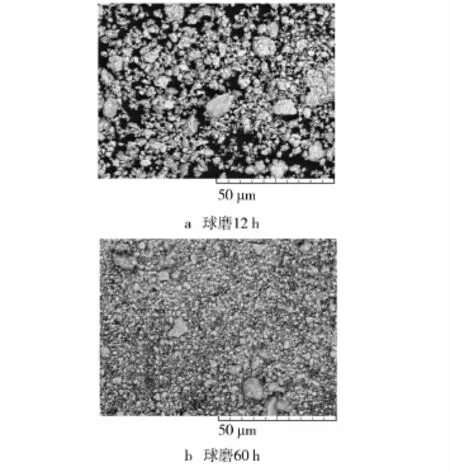

实验中,主要对Fe70Cu30经球磨12,60 h的2个样品进行扫描分析。使用扫描电镜,选用3 k倍、5 k 倍放大倍数,标尺为50,20 μm[9],观察球磨后样品的组织形貌、颗粒形状、颗粒尺寸。

3 结果分析

3.1 物相分析

将衍射数据导入Jade 5.0,作平滑、扣除背底处理[10],得到如图2所示球磨12 h和60 h的衍射曲线。考虑形位公差对闭环的影响。

图2 Fe70Cu30球磨不同时间的衍射曲线Fig.2 Diffraction curves of Fe70Cu30 at different time

由图2可以看出,在球磨12 h时各衍射峰还比较明显,强度较高。球磨至60 h时,只有Fe(110)晶面Cu(111)晶面衍射峰较明显,同时衍射峰出现宽化,衍射强度明显降低。衍射峰的变化,是因为经过长时间的球磨晶粒细化,球和球之间的碰撞使晶格畸变甚至遭到破坏[11]。在球磨60 h以后,衍射峰逐渐消失在背底之中,说明粉末得到了极度细化。同时也证明了通过机械球磨,Fe和Cu之间发生了互溶,形成了固溶体[12]。

3.2 晶粒尺寸变化

晶粒的细化可以通过半高宽来反映,利用软件也可以直接计算出晶粒尺寸[13],见表1和表2。从观察到的衍射峰来看,半高宽变化非常明显,Cu的111晶面半高宽由0.313 rad宽化至0.381 rad,其他晶面半高宽已经变为原来的好几倍,说明晶粒得到了充分的细化。

从表2可以看出,在球磨12 h时Fe的晶粒尺寸为12.3 nm,Cu的晶粒尺寸为53.4 nm。传统理论认为,变形量的增大,位错胞的数量和取向差也增大,从而晶粒细化形成了纳米晶。

表1 Fe70Cu30中Fe和Cu的衍射峰半高宽βTable 1 Diffraction peak half width β of Fe and Cu in Fe70Cu30 /rad

表2 Fe70Cu30晶粒尺寸Table 2 Grain size of Fe70Cu30 nm

3.3 形貌分析

图3所示为Fe70Cu30粉末在50 μm标尺下的扫描电镜图片(加速电压20 kV,扫描速度6)。球磨12 h时粉末颗粒大小差别很大,最大颗粒尺寸在5~10 μm之间,尺寸为2 μm左右的颗粒均匀分布。60 h时均匀分布着尺寸为1~2 μm的颗粒,个别大颗粒(10 μm左右)零星分布。

图3 不同球磨时间Fe70Cu30粉末50 μm标尺下的电镜扫描图Fig.3 Electron microscopy images of Fe70Cu30 powder prepared with different milling time at 50 μm Scale

为进一步分析颗粒尺寸情况,观察其20 μm标尺下的SEM图,见图4[14]。可以看到,球磨12 h时颗粒不规则,颗粒还很大,从所选区域来看,球磨至60 h时颗粒尺寸已达到1 μm以下,分布少量4~6 μm的颗粒。通过图4a,b对比分析可知:通过60 h的球磨,粉末已经得到了细化。至于少量较大颗粒的存在,不排除球磨不均匀方面的因素,但是由于微粒团聚、焊合而形成也是可能的,同时球磨条件、杂质也会影响SEM的结果[15]。

图4 不同球磨时间Fe70Cu30粉末20 μm标尺下的电镜扫描图Fig.4 Electron microscopy images of Fe70Cu30 powder prepared with different milling time at 20 μm Scale

通过对Fe70Cu30衍射曲线、晶粒尺寸及SEM形貌的分析可知:经过60 h的机械球磨,Fe晶格常数变大,Cu晶格常数变小,半高宽增加,得到了尺寸为十几个纳米的晶粒和1 μm以下的颗粒粉末。

4 结论

通过对Fe70Cu30(原子个数比)进行机械球磨发现,在常规条件α-Fe固溶度不足5%(原子分数)的Fe-Cu系合金固溶度明显增加,证明通过机械合金化方法可以制备出常规条件下难以得到的过饱和固溶体。

通过扫描电镜照片分析发现,在球磨初期颗粒较大,出现了层片状结构,随着球磨加工的进行,颗粒破碎,团聚成较大颗粒,最终细化充分。验证了机械合金化的过程中,颗粒由塑性变形加工硬化到破碎(表面能增加),然后团聚,断裂能提高,最后再细化的过程。

在本实验条件下,经过60 h球磨的Fe70Cu30样品,得到了十几个纳米尺寸的晶粒,粉体粒度达到了1 μm以内。

[1]BENJAMIN J S.Amorphization by Ball Milling Metallurgical Transaction[J].Scientific American,1976,234(5):7—150.

[2]徐建林,郭强.球磨介质对机械球磨法制备纳米锑粉影响的研究[J].航空材料学报,2013(1):50—53.

XU Jian-ling,GUO Qiang.Effect of Milling Mediums on Nano-Sb Powders Prepared by Ball Milling[J].Journal of Aerospace Materials,2013(1):50—53.

[3]郝旭暖,吴国强.机械球磨与烧结W基材料的组织与性能[J].粉末冶金技术,2012(1):34—35.

HAO Xu-nuan,WU Guo-qiang.Microstructure and Properties of W-based Material Fabricated by Mechanical Milling and Hot Pressing[J].Powder Metallurgy Technology,2012(1):34—35.

[4]宁霞蕊,查五生,张丽,等.固相反应法制备超细氧化铈的球磨工艺优化研究[J].无机盐工业,2012(8):25—27.

NING Xia-rui,ZHA Wu-sheng,ZHANG Li,et al.Optimization of Ball Mill Technology for Preparation of Ultrafine CeO2by Solid Atate Reaction[J].Inorganic Chemicals Industry,2012(8):25—27.

[5]孙玉凤,张爱民,刘总堂.球磨处理对碳纳米管吸附苯胺的影响[J].离子交换与吸附,2012(5):837—841.

SUN Yu-feng,ZHANG Ai-min,LIU Zong-tang,Influence of Ball Milling on Adsorption of Aniline onto Carbon Nanotubes[J].Ion Exchange and Adsorption,2012(5):837—841.

[6]吴开霞,查五生,贾永灿,等.机械球磨在碳纳米管铝基含油轴承制备中的作用[J].粉末冶金技术,2013,31(2):25—28.

WU Kai-xia,ZHA Wu-sheng,JIA Yong-can,et al.Effect of Mechanical Milling on Preparing Carbon Nanotubes Aluminum Base Oil-impregnated Bearing[J].Powder Metallurgy Technology,2013,31(2):25—28.

[7]张柯,刘峰,宫明明,等.球磨法制备Fe-1%C纳米晶及其热稳定性[J].中国有色金属学报,2011,21(6):1397—1403.

ZHANG Ke,LIU Feng,GONG Ming-ming,et al.Preparation of Fe-1%C Nanocrystalline by Mechanical Milling and Its Thermal Stability[J].The Chinese Journal of Nonferrous Metals,2011,21(6):1397—1403.

[8]覃红桥.机械球磨法制备CNTs/Al复合粉末[J].轻金属,2011(5):59—61.

QIN Hong-qiao.Preparation of CNTs/Al Composite Power by Mechanical Ball Milling[J].Light Metals,2011(5):59—61.

[9]王欣,胡连喜,王珩,等.机械球磨热压烧结Mo-50%Cu合金的组织性能[J].稀有金属材料与工程,2011,40(5):902—905.

WANG Xin,HU Lian-xi,WANG Heng,et al.Microstructure and Properties of Mo-50%Cu Alloy by Mechanical Milling and Pressure-Assisted Solid State Sintering[J].Rare Metal Materials and Engineering,2011,40(5):902—905.

[10]吴晓娟,沈以赴,练绵炎.机械球磨法制备Ti-Cu阻燃合金层及其性能研究[J].金属功能材料,2010,17(3):47—50.

WU Xiao-juan,SHEN Yi-fu,LIAN Mian-yan.Fabrication of Ti-Cu Burn Resistant Coating by Mechanical Ball Milling and Its Properties Study[J].Metallic Functional Materials,2010,17(3):47—50.

[11]曹鑫鑫,杨福胜,吴震,等.合机械合金化Mg2Ni储氢材料的吸氢动力学实验研[J].西安交通大学学报,2013,47(5):44—47.

CAO Xin-xin,YANG Fu-sheng,WU Zhen,et al.Experimental Study on Hydriding Kinetics of Mechanically Alloying Mg2Ni Alloy[J].Journal of Xi'an Jiaotong University,2013,47(5):44—47.

[12]冉旭,黄显峰,段利利.铜-石墨复合材料的摩擦学性能和磨损机理[J].材料导报,2012,26(8):33—36.

RAN Xu,HUANG Xian-feng,DUAN Li-li,et al.Tribological Properties and Wear Mechanism of Copper-graphite Composite[J].Materials Review,2012,26(8):33—36.

[13]GUZMN A,RIBERA O,AGUILAR C,et al.Mechanical Alloying and Subsequent Heat Treatment of Ag-Zn Powders[J].Transactions of Nonferrous Metals Society of China,2013(7):512—515.

[14]陈哲,陆伟,严彪.机械合金化制备高熵合金研究进展[J].金属功能材料,2012,19(3):52—54.

CHEN Zhe,LU Wei,YAN Biao.Research Progress of Preparation of High Entropy Alloy by Mechanical Alloying[J].Metallic Functional Materials,2012,19(3):52—54.

[15]李国德,王艳,曹中秋.晶粒细化对金属Cr在含Cl-介质中腐蚀电化学行为的影响[J].化工学报,2012,63(2):561—567.

LI Guo-de,WANG Yan,CAO Zhong-qiu.Effect of Refined Grain Size on Corrosion Behavior of Metal Cr in Media Containing Chloride Ions[J].CIESC Journa,2012,63(2):561—567.