凸缘的翻孔镦粗过程研究

2014-12-31鄢光旭王新云金俊松邓磊

鄢光旭,王新云,金俊松,邓磊

(华中科技大学材料成形与模具技术国家重点实验室,武汉 430074)

现今,翻孔工艺已经作为一种常见的塑性成形工艺应用于工业生产中。由于近年来汽车行业与航空航天制造业的飞速发展,对各种零部件的外形和功能提出了更高的要求,在塑性成形领域,传统单一的塑性成形工艺已经不能够满足生产生活的需求。复合塑性成形工艺逐渐开始被应用于生产生活中。以翻孔为例,传统单一的翻孔工艺通常先将坯料置于凹模上,然后压边圈压紧,最后采用凸模沿着凹模轴向运动的方式,将坯料的中心部分成形为凸缘直壁端。然而传统的单一翻孔技术现如今已经很难满足产品的高质量和特殊尺寸的要求,通常存在凸缘部分严重弯曲,凸缘高度小,凸缘厚度不均及凸缘部分减薄严重等缺陷[1—6]。针对这些问题,研究者们做了大量相关的研究,并对翻孔工艺提出了各种各样的改进方案。曾霞文等人[7]分析了平环坯内外径尺寸对拉深翻孔成形过程的影响。Sutasn Thipprakmas等人[8]借助有限元与实验相结合的方法,对比研究了精密冲裁孔与普通冲裁孔对翻孔凸缘质量的影响,研究表明,翻孔凸缘质量随着预制孔断面的质量的提高而提高;Abdelkader Krichen等人[9]针对铝合金的翻孔过程,研究了压边力对翻孔凸缘质量的影;Z.Cui等人[10]采用了多道次翻孔的工艺来成形高度很大的翻孔件,并且研究了多次翻孔后的凸缘的质量;Ahmed Kacem等人[11]针对铝合金的变薄翻孔过程,研究了翻孔过程中凸凹模间隙大小对翻孔凸缘质量的影响,并进一步研究了翻孔速度、坯料与模具之间的摩擦因数对凸缘精度的影响。研究者们在这些研究过程中提出了一些用于减少翻孔质量缺陷的工艺方案,如在翻孔过程中施加方向压边力,调整翻孔的压边力,采用变薄翻边或提高中心预制孔的质量[12—13],但是这些方法都不能用于成形文中所要求的不减薄的凸缘(凸缘厚度等于法兰厚度)翻孔件。

针对该翻孔件,提出了翻孔后对凸缘进行镦粗的复合塑性成形方法,即先利用翻孔在凸缘部分积累坯料,然后采用镦粗的方式,对凸缘部分进行增厚。为了获得完好无缺陷的不减薄凸缘,对该零件成形的翻孔及镦粗过程进行了研究。

1 翻孔及冲锻参数

该翻孔件的材料为08Al,该材料密度为7.8 g/mm3,弹性模量为207 GPa,屈服强度为175 MPa,抗拉极限强度为325 MPa,泊松比为0.3[24]。翻孔件的尺寸如图1所示。

图1 翻孔件二维尺寸Fig.1 Schematic diagram of the dimensions of 2D flange

该翻孔件的成形过程是先翻孔,在凸缘处积累坯料,然后再镦粗凸缘,获得与原始坯料厚度一致的凸缘,其成形过程示意图如图2所示。

图2 翻孔镦粗成形示意Fig.2 Schematic diagram of hole flanging-upsetting process

为完成对翻孔及冲锻精度过程的研究,需要对模具的外形尺寸进行控制。翻孔模具如图2所示。坯料尺寸参数:坯料初始厚度t、翻孔凸模半径Rp、翻孔凹模半径Rd、翻孔凸模圆角半径Rp1、翻孔凹模圆角半径Rd1、翻孔间隙大小C1、镦粗凹模圆角Rd2、镦粗芯模圆角Rm、精整间隙大小Cf、镦粗间隙大小Cu分别为 2.0,21.0 ~21.5,23.0,6.0,1.0 ~1.8,1.5 ~2.0,1.0 ~1.8,3.0 ~3.6,1.5 ~2.0,1.8 ~2.0 mm。

翻孔凸台镦粗后最终高度为10 mm,依据塑性成形过程中体积不变的原则,设定单次翻孔后的总高度h为12 mm。依据公式(1)[15]计算:

式中:d0为预制孔直径;dm为单次翻孔后的凸缘内径,其值等于Rd。经过计算得到,圆板的预制孔的直径为24.6 mm。

为研究不同参数对翻孔镦粗过程的影响,在此定义Rc为凸凹模间隙C与坯料初始厚度t0的比值,定义Rf为凹模圆角Rd与坯料初始厚度t0的比值;同时定义Ru为凸缘镦粗前后的厚度的比值。

2 有限元模拟

整个翻孔与镦粗增厚过程均轴对称,故采用通用有限元软件ABAQUS建立轴对称二维模型。因为其主要研究对象为凸缘的翻孔及镦粗过程,特忽略材料各向异性,选取材料为各向同性,然后划分网格,网格采用正四边形网格,选取坯料网格边长为0.2 mm。考虑到坯料大变形成形的问题,应用网格重划分模型,设定模具与坯料间的摩擦系数为0.1。翻孔过程冲头的速度设定为5 mm/s,而镦粗过程凸缘的高度较小,速度选用1 mm/s。

3 实验

实验在1000 kN的伺服压力机上进行。由于提高的预制中心孔断面的质量会提高翻孔件的质量,因此预制孔的冲孔采用线切割。翻孔过程中为研究Rc的变化对翻孔质量的影响,需要改变Rc的大小,保持翻孔凹模的尺寸不变,通过改变翻孔凸模尺寸的大小来改变Rc的值小。实验过程主要分析了影响翻孔及镦粗过程的主要因素(凸凹模间隙及圆角半径)的影响,设定翻孔过程的速度为5 mm/s,而镦粗过程凸缘的高度较小,速度选用1 mm/s,均与模拟过程的模型参数设定一致。

4 结果及讨论

4.1 凸缘翻孔研究

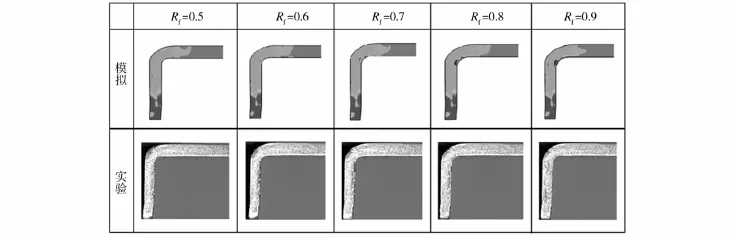

为获得质量良好的不减薄凸缘,首先要获得适宜于镦粗的翻孔凸缘。通常影响翻孔凸缘镦粗过程的因素有翻孔凸缘圆角处的厚度、凸缘端部的厚度、凸缘笔直部分高度占凸缘总高度的比值、凸缘部分的笔直度偏差等因素。模拟结果表明,影响翻孔件凸缘这些质量因素的参数主要为Rf与Rc,其中Rf主要影响翻孔凸缘的圆角的大小,而Rc对凸缘圆角的影响几乎可以忽略。为讨论Rf的影响,现在限定Rc为0.8(镦粗成形时候选定Rc为0.8时,镦粗比达到最大值),讨论Rf为0.5~0.9(增量选为0.1)的圆角值对翻孔凸缘质量的影响。模拟及实验的对比如图3所示。

图3 Rf不同时模拟及实验翻孔的轮廓结果Fig.3 Results of flanging shapes versus Rf

结果表明,Rf大小对翻孔凸缘质量的影响主要在凸缘圆角处的厚度。经过尺寸测量结果可得,随着Rf值从0.5到0.9增大,翻孔凸缘圆角处的厚度增大。这是因为,随着翻孔过程中凹模圆角的增大,圆角处的坯料受到的径向的应力减小,坯料减薄得少。

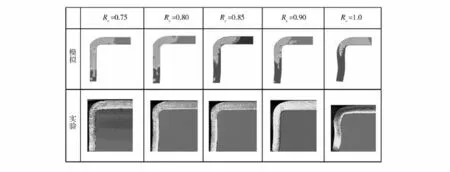

模拟结果显示,Rc值的大小影响翻孔凸缘的凸缘端部的厚度、凸缘笔直部分高度占总凸缘高度的比值、凸缘部分的笔直度等因素,而Rf对这些质量因素的影响较小。为研究Rc的大小对翻孔质量的影响,设定Rf为0.6(镦粗成形时候选定Rf为0.6时,镦粗比达到最大值),取Rc为 0.75,0.8,0.85,0.9,1.0的模型进行实验和模拟的对比分析,其结果的对比如图4所示。

结果表明,不同的Rc值下凸缘结果差别很大,经过尺寸测量,当Rc为0.75,0.8,0.85时,凸缘顶端的厚度略有增加,这是因为变薄挤压过程中,坯料由圆角处往凸凹模之间运动,但是,当坯料还未被挤压到凸缘顶端时,变薄翻边过程已经结束;而当Rc为0.85~1.0时,凸缘顶端的厚度值变化也不大。这是由于当Rc处在这一范围内时,翻孔成形几乎无挤压过程的发生,凸缘的顶端变薄是因为顶端坯料受到较大的拉应力的作用。此外,当Rc从0.75变化到1.0时,凸缘轮廓母线的笔直度偏差增大,这是由于Rc增大,受到挤压的坯料减少,成形凸缘时坯料受到的约束少,坯料自由度增大,因此笔直度偏差变大。最后随着Rc的值从0.75到1.0变化时,凸缘笔直部分高度占凸缘总高度(不考虑凸缘圆角部分)的比值减小,同样也是由于随着Rc值的变大,变薄挤压过程减少,坯料贴合模具部分减少。

图4 Rc不同时模拟及实验翻孔的轮廓结果Fig.4 Results of flanging shapes versus Rc

4.2 凸缘镦粗过程研究

从翻孔结果可知,翻孔件的凸缘通常并不是理想的笔直的情况,而且相比原来的坯料,凸缘圆角处及凸缘部分都会存在变薄的现象,这些质量因素都会影响凸缘镦粗过程中的镦粗比,为获得无折叠的镦粗凸缘,必须对凸缘镦粗时的镦粗比进行研究。研究的2个主要因素仍然为Rf及Rc的大小,其余参数与翻孔过程保持一致。模拟显示,当Rc为0.8,Rf为0.6时凸缘获得最大的镦粗比。为研究Rf对凸缘镦粗比的影响,限定Rc为0.8,对Rf从0.5到0.9(增量为0.1)的模型的翻孔凸缘进行镦粗极限比的模拟及实验,结果如图5所示。

图5 Rf不同时凸缘单次镦粗的轮廓截面Fig.5 Sectional view of upsetting flanging shapes of finished extremity for different Rfvalues

结果表明,当Rf为0.6(Rc为0.8)时,凸缘的单次镦粗比达到极大值1.25,因为若凹模圆角较大时,凸缘镦粗时易在凹模圆角处发生折叠,凹模圆角太小,又会在凸缘处发生折叠。

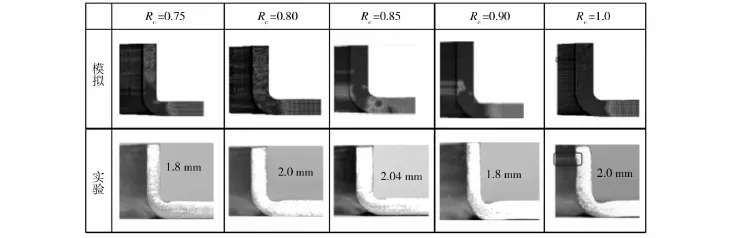

为研究Rc对凸缘镦粗过程的影响,限定Rf为0.6,对Rc为0.75~1.0变化时的模型的极限镦粗比进行有限元模拟及实验,其结果对比图如图6所示。

图6 Rc不同时凸缘单次镦粗的轮廓截面Fig.6 Sectional view of upsetting flanging shapes of finished extremity for different Rcvalues

结果显示,当Rc为0.85时,单次镦粗可以获得最大厚度的凸缘,为2.04 mm,而当Rc为0.8,Rf为0.6时,凸缘的镦粗比达到最大值1.25。当Rc为1.0时,坯料笔直度误差太大,稳定性较差,凸缘镦粗时发生折叠。不同Rc下镦粗后的凸缘厚度与初始坯料厚度关系如图7所示。

图7 Rc不同时单次镦粗后的凸缘厚度Fig.7 The thickness of flange after upsetting versus Rc

结果表明,当Rf为0.6时,Rc为0.80~0.86时,翻孔后单次镦粗可以获得初始厚度2 mm的凸缘。

5 结论

1)翻孔过程中,随着凹模圆角从1.0到1.8的增大,翻孔后凸缘在凹模圆角处的厚度有所增大;随着凸凹模间隙从1.5到2.0的增大,翻孔后凸缘端部的厚度变化不大,凸缘笔直度偏差增大,凸缘笔直部分高度占总凸缘高度的比值增大。

2)镦粗过程中,单次镦粗时,当Rc为0.8,Rf为0.6时,镦粗比达到极大值1.25,而当Rc为0.85时,单次镦粗获得最大厚度为2.04 mm的凸缘;当Rf为0.6,Rc为0.80~0.86时,翻孔凸缘一次镦粗即可以获得初始厚度为2 mm的无缺陷的凸缘。

[1]伍太宾.精密锻造成形技术在我国的应用[J].精密成形工程,2009,1(2):12—18.

WU Tai-bin.Present Utilization State of the Precision Forging Technology in China[J].Journal of Netshape Forming Engineering,2009,1(2):12—18.

[2]陈文琳,路遥,彭李静,等.多道次拉深复合成形工艺研究[J].精密成形工程,2011,3(1):23—26.

CHEN Wen-lin,LU Yao,PENG Li-jing,et al.Research on Multi stage Compound Forming Process of Deep Drawing Parts[J].Journal of Netshape Forming Engineering,2011,3(1):23—26.

[3]谷宝成,史振华,孙学军,等.壳体冲压工艺及模具设计[J].精密成形工程,2013,5(1):67—70.

GU Bao-cheng,SHI Zhen-hua,SUN Xue-jun,et al.Technics of Shell Body Punching and Mold Design[J].Journal of Netshape Forming Engineering,2013,5(1):67—70.

[4]孔炎,梁辰,赵蒙,等.汽车端盖零件的冲压模具设计[J].精密成形工程,2012,4(6):129—131.

KONG Yan,LIANG Chen,ZHAO Meng,et al.The Punching Die Design of the Automobile End Cap[J].Journal of Netshape Forming Engineering,2012,4(6):129—131.

[5]李素丽.油封圈冲压成形[J].精密成形工程,2012,4(4):78—80.

LI Su-li.The Forming Process of Seal Ring[J].Journal of Netshape Forming Engineering,2012,4(4):78—80.

[6]MORI K,ABE Y,OSAKADA K,et al.Plate Forging of Tailored Blanks Having Local Thickening for Deep Drawing of Square Cups[J].Journal of Materials Processing Technology,2011,211(4):1569—1574.

[7]曾霞文,陈超,胡彦辉.平板环坯内外径对成形性质的影响[J].精密成形工程,2001,19(6):23-26.

ZENG Xia-wen,CHEN Chao,HU Yan-hui.The Effects of Inside and Outside Diameter of Flat Plate Ring on Drawburring Forming Property[J].Journal of Netshape Forming Engineering,2001,19(6):20—22.

[8]THIPPRAKMAS S,JIN M,MURAKAWA M.Study on Flanged Shapes in Fine Blanked-hole Flanging Process(FB-hole Flanging Process)Using Finite Element Method(FEM)[J].Journal of Materials Processing Technology,2007,192(5):128—133.

[9]KRICHEN A,KACEM A,HBAIEB M.Blank-holding Effect on the Hole-flanging Process of Sheet Aluminum Alloy[J].Journal of Materials Processing Technology,2011,211(4):619—626.

[10]CUI Z,GAO L.Studies on Hole-flanging Process Using Multistage Incremental Forming[J].CIRP Journal of Manufacturing Science and Technology,2010,2(2):124—128.

[11]KACEM A,KRICHEN A,MANACH P Y.Occurrence and Effect of Ironing in the Hole-flanging Process[J].Journal of Materials Processing Technology,2011,211(10):1606—1613.

[12]KACEM A,KRICHEN A,MANACH P Y,et al.Failure Prediction in the Hole-flanging Process of Aluminum Alloys[J].Engineering Fracture Mechanics,2013,99:251—265.

[13]HUANG You-min,TSAI Yi-wei,LI Ching-lun.Analysis of Forming Limits in Metal Forming Processes[J].Journal of Materials Processing Technology,2008,201(1):385—389.

[14]欧阳坤.大厚差板料冷冲锻复合成形研究[D].武汉:华中科技大学,2009.

OUYANG Kun.Investigation on Cold Stamping-forging Hybrid Forming Technology for Large-thickness-difference Parts[D].Wuhan:Huazhong University of Science& Technology,2009.

[15]夏巨谌,李志刚.中国模具设计大典.第3卷[M].南昌:科学技术出版社,2003:294.

XIA Ju-chen,LI Zhi-gang.China Die &Mould Design Canon[M].3rd Edition.Nanchang:Science and Technology Press,2003:294.