运输车运兵乘员约束系统仿真与优化设计

2014-12-25张建华周良生丁宝成廖苓平

张建华,周良生,丁宝成,廖苓平

(军事交通学院 军事交通运输研究所,天津300161)

军用运输车运兵是一种军队特有的兵力输送方式,乘员在运输车车厢内乘坐,主要应用于战役后方或平时。与装甲车等战斗车辆相比,运输车运兵具有运量大、公路机动速度快、成本低等显著优势,所以一直以来都是各国军队兵力输送的重要方式[1]。从车辆分类上说,军用运输车属于载货车辆,由于车厢主要针对装载货物设计,乘员没有任何防护约束,当车辆紧急制动、急转向以及在颠簸道路上行驶时,乘员与车厢之间或乘员之间经常会出现相互磕碰导致受伤的情况,甚至会发生乘员被颠出车外的严重事故。

1 约束系统初步结构设计

军用运输车运兵乘员约束系统不是随车出厂配置的专用结构,需要满足以下设计原则:一是不改动车厢结构;二是不影响现有乘载标准;三是应简单轻便,易于携行。设计目标是在运兵车辆紧急制动和急转向等工况下,为车厢内乘员提供安全限位约束。

笔者的研究对象为某型军用运输车,约束系统全部采用柔性织带式结构,在车厢内纵向成4列布置,连接部位均为缝制结构。主要由左侧乘员安全带总成、右侧乘员安全带总成、中间乘员安全带总成和拉伸带总成等组成(如图1 所示)。左侧和右侧乘员安全带总成是对称结构,均由连接带和乘员安全带组成,由凸轮扣式栓紧器紧固于车厢侧栏板的横板上。乘员安全带为两点式,与连接带缝制为一体,在连接带上均匀布置。中间乘员安全带总成由连接带、乘员安全带、前端连接装置和后端连接装置组成。前端连接装置采用环抱车厢前栏板立柱的方式连接;后端连接装置与车架后横梁的工艺孔连接,并由2 个棘轮式栓紧器拉紧。拉伸带总成包括横向和竖向拉伸带,均由拉伸带和带扣组成,用于中间连接带的限位。横向拉伸带与中间连接带和车厢侧栏板处的篷杆连接;竖向拉伸带上端与车厢横纵篷杆接头处连接,下端与中间连接带连接。乘员安全带和拉伸带带扣采用标准的航空不锈钢带扣。按照军用乘载标准要求,乘坐方式为两侧人员背靠车厢板乘坐,中间两路人员背靠背乘坐,乘员坐具为充填完整的军用制式背囊。

图1 乘员约束系统结构与使用状态示意

2 约束系统仿真分析

仿真分析目的是预测约束系统在车辆典型行驶工况条件下的约束效能,优化约束系统结构参数,并判断约束系统是否会造成乘员身体损伤。

2.1 仿真模型建立

仿真分析涉及约束系统结构强度分析和乘员伤害分析2 个方面,需要分别采用Ls-Dyna 和Madymo 软件建立CAD 模型[2]。如图2 所示,车厢模型包括地板、侧板、立柱和前后栏板。车厢外型尺寸(长×宽)为4 800 mm ×2 400 mm,材料为钢材。坐标原点为车厢地板中心位置。假人模型采用HybridⅢ男性第50 百分位假人,数量按照乘载标准限值为32 人。虽然该仿真假人较适合轿车内乘坐情况,与运输车车厢内乘员有较大差异,但乘员身体上部受力输出结果有一定的参考价值。约束系统主要包括织带、带扣和栓紧器。织带宽度为50 mm,厚度为1.2 mm,材料为高强涤纶。其中,连接带结构为多条织带叠加缝制。车厢和织带特性均设置为薄壳单元。

图2 乘员约束系统CAD 模型

2.2 仿真参数设定

为便于加载,对紧急制动工况的纵向加速度和急转向工况的横向加速度进行简化。根据军用运输车驾驶经验,从行车安全角度考虑,将车辆紧急制动工况的初始速度设定为30 km/h。制动加速度曲线的简化如图3 所示。

制动加速度峰值为

式中φb为路面峰值附着系数。

图3 制动加速度曲线

按照最苛刻条件,加速度峰值取最大极限值,即运输车行驶路面为沥青或混凝土(干)路面,峰值附着系数φb为0.9[3]。制动时间取实车试验的平均值为1.2 s。横向加速度简化为单一方向加载,峰值取运输车辆的准静态侧翻阈值为0.6g,作用时间为1.1 s。主要结构的材料特性参数见表1。

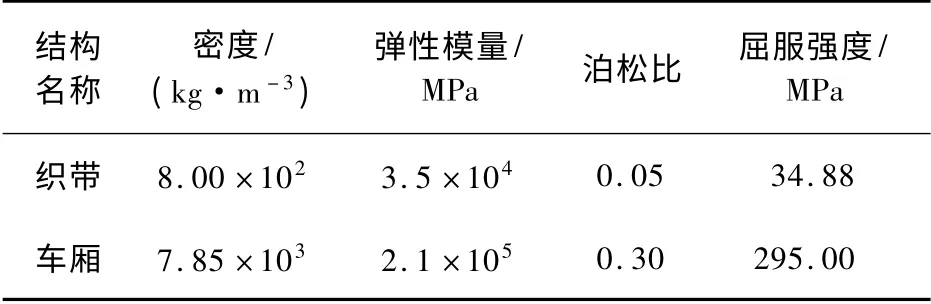

表1 主要结构的材料特性参数

2.3 仿真结果分析

经计算求解,分别得到了约束系统各部分结构的受力曲线和乘员身体受力情况(如图4—图11所示)。

图4 紧急制动工况乘员安全带组件受力曲线

图5 紧急制动工况中间连接带受力曲线

图6 急转向工况两侧栓紧带受力曲线

图7 急转向工况拉伸带组件受力曲线

图8 紧急制动工况乘员腹部受力曲线

图9 紧急制动工况乘员胸部受力曲线

图10 紧急制动工况乘员头部受力曲线

图11 紧急制动工况乘员颈部受力曲线

从仿真结果看,紧急制动时间历程约持续1.2 s,与实车测试情况基本一致。制动起始时刻至0.2 s,由于安全带处于松弛状态,乘员未受到约束,仿真结果输出为0;在0.8 s 左右,约束系统受力达到峰值,其中,乘员安全带组件受力峰值为348 N,中间连接带纵向受力峰值为5 583 N,两侧栓紧带纵向和横向受力峰值分别为539 N 和602 N。从乘员腹部、胸部、头部和颈部受力曲线峰值看,乘员身体各部受力均远小于人体承受极限。

3 约束系统关键部位设计与结构优化

从仿真分析结果看,约束系统的织带、带扣、栓紧器等结构强度易满足设计要求,但织带与织带之间,以及织带与带扣、栓紧器等金属部件之间采用的缝制连接是系统的薄弱环节。尤其是乘员安全带与连接带缝制部位,在车辆经历转向、制动等工况时,会受到乘员在乘车平面内各个方向的冲击,特别是垂直于缝纫平面的拉力,容易造成局部缝纫线受力过大导致断裂失效。此外,由于乘员安全带采用的是两点式结构,乘员身体受力面积较小,还应考虑车辆碰撞事故的安全带限荷设计。

3.1 缝制形式设计

为保证结构强度,乘员安全带与连接带的缝制部位采用“人字形”结构设计(如图12 所示)。“人字形”结构的2 条分支在不同工况下可合理分配受力,尽可能减小缝纫平面外的拉力,避免缝纫线撕裂现象的发生。

3.2 安全带限荷设计

乘员安全带织带采用局部织带折叠缝合的限荷技术(如图13 所示)。折叠部位的破断荷载限值为2 000 N,缝纫线在碰撞过程中断开吸收冲击能量,降低安全带受力峰值,避免约束系统对乘员身体造成伤害。

图12 “人字形”缝制结构

图13 织带局部折叠缝合示意

4 台车碰撞试验与实车乘坐试验

为验证约束系统的约束效能,分别进行了台车碰撞试验和实车乘坐试验。碰撞试验不仅能检验约束系统在极限条件下的结构强度和乘员损伤情况,而且能检验仿真模型的准确性。实车乘坐试验主要是检验约束系统在正常使用中的约束效能情况,以及使用的方便性。

4.1 台车碰撞试验

台车碰撞试验在第三军医大学交通医学研究所碰撞实验室进行。由于实车车厢的尺寸和质量超过实验室牵引条件限值,制作了原车车厢1/4大小的车厢模型。碰撞初速度设定为20 km/h,假人采用HybridⅢ侧碰假人,假人座具为充填完整的制式背囊,乘员安全带处安装安全带力传感器。碰撞试验后的结构检查和数据分析表明,约束系统结构完好,未出现松动和破断现象,假人各部位受力指标未超过人体损伤限值。根据试验采集的高速摄像数据、安全带及假人传感器数据,从碰撞前到假人向前倾斜的运动姿态再到向后回弹的整个过程,仿真与试验录像对比较为一致,安全带仿真受力峰值和曲线形态与试验曲线基本一致,仿真模型具有较高的可靠性(如图14 所示)。

图14 台车试验与仿真分析安全带力曲线

4.2 实车乘坐试验

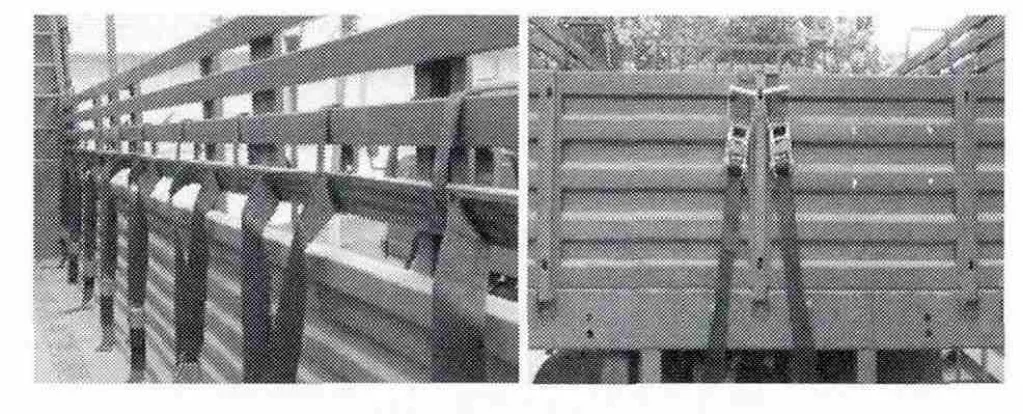

实车乘坐试验地域为河北省某地的部队演习训练场。约束系统实际安装状态如图15 所示。

图15 右侧乘员安全带总成和中间连接带后端安装状态

乘员数量32 人,乘载车型为某型军用运输车,按照部队乘载标准携带全部装具乘坐。试验道路包括良好公路、乡村道路、山路和特殊路段,总里程近2 000 km。其中,特殊路段为综合训练场的越野道路。试验过程中,除进行正常行驶试验外,还进行了紧急制动和急转向等典型行驶工况的约束效能试验。试验结果表明,约束系统设计合理、便于贮存、使用方便,在运兵车辆上下坡、紧急制动、急转向以及通过颠簸路段时,能够为乘员提供有效的限位防护。

5 结 语

针对军用运输车车厢内乘员无防护约束,易出现碰伤事故的问题,以某型军用运输车为搭载车型,设计了一种简单轻便的柔性织带式乘员约束系统。从初步概念设计到性能验证试验的整个研究流程,以车辆紧急制动和急转向工况为目标工况,采用CAE 仿真技术开展了虚拟设计和仿真,并针对仿真结果,对约束系统关键部位的结构进行了设计与优化。经碰撞初速度为20 km/h 的极限碰撞工况试验和实际使用试验表明,所开发的乘员约束系统强度满足设计要求,不会造成乘员身体损伤,能够为乘员提供有效的防护约束。

[1] 张建华,周良生,廖苓平. 外军运输车运兵防护装备的发展现状及启示[J].军用汽车,2012(4):49-50.

[2] 钟志华,张维刚,曹立波,等.汽车碰撞安全技术[M]. 北京:机械工业出版社,2003:29-32.

[3] 余志生,夏群生,赵六齐,等. 汽车理论[M].5 版. 北京:机械工业出版社,2012:92-94.