拟薄水铝石胶溶过程规律性研究

2014-12-23王栋石晓庆高辉翟佳宁刘涛高渊孙树明张忠东

王栋,石晓庆,高辉,翟佳宁,刘涛,高渊,孙树明,张忠东

(1.中国石油兰州化工研究中心,甘肃 兰州 730060;2.中国石油兰州石化公司催化剂厂,甘肃 兰州 730060)

拟薄水铝石是一种结晶不很完整的氧化铝含水晶体,是含水量大于薄水铝石而晶粒粒径小于薄水铝石的铝氧化物,具有无毒、无味、无臭、径向纯度高、成型性能好、具有触变性凝胶等特点[1-2],胶溶后具有良好的粘结性能,热处理还可以生成含丰富孔结构的γ-Al2O3。因此,拟薄水铝石广泛应用于石油化工行业中,作为裂化、加氢和重整催化剂的粘结剂或载体[3]。在FCC 催化剂中,拟薄水铝石的作用是活性基质和粘结剂,拟薄水铝石胶溶程度及其胶溶性能的波动常常会导致最终催化剂强度、孔体积、表观密度及反应性能的波动[4-5]。同时,拟薄水铝石的胶溶过程作为生产FCC 催化剂的最关键步骤,其流变学性质也被人们广泛关注,胶体粘度低,流变性能好的胶体对于提高催化剂固含量具有决定性的作用。因此,研究拟薄水铝石胶溶过程中的规律性,优化拟薄水铝石胶溶条件及胶溶程度对制备性能优良的FCC 催化剂及提高催化剂产能具有重要的意义。

1 实验部分

1.1 材料与仪器

拟薄水铝石、铝溶胶、水玻璃、磷酸氢二铵均为工业品;盐酸,化学纯。

雷磁PHS-3C 型精密pH 计;SmartLab 型X 射线衍射仪。

1.2 拟薄水铝石胶溶体系制备

500 mL 烧杯中依次加入300 mL 的去离子水和100 g 拟薄水铝石等物质,以200 r/min 的转速进行搅拌,缓慢加入盐酸,形成拟薄水铝石胶溶体系。

2 结果与讨论

2.1 加酸速度对拟薄水铝石胶溶过程pH 值的影响

室温下(20 ℃),用浓盐酸对拟薄水铝石进行酸化胶溶,考察了加酸速度对拟薄水铝石胶溶过程pH值的影响,结果见图1。

图1 加酸速度对拟薄水铝石胶溶过程pH 值的影响Fig.1 The influence of acid adding speed on process pH of pseudo-boehmite’s peptizing

由图1 可知,在加酸量一致的前提下,加酸速度稍快的情况下,拟薄水铝石胶体的pH 值在酸量为0 ~2 mL急剧下降,其pH 值从8.54 下降到4.0 左右,然后随着酸量的继续增加,pH 值平缓的下降,当pH 值为2.0 左右时,加酸量大约为10 mL 左右,拟薄水铝石已经完全胶溶,此后再随着酸量的增加,pH 值变化不大,拟薄水铝石溶液变的越来越稠,直至最终形成凝胶,此时耗酸大约为20 mL,pH 值约为1.4。慢速加酸情况下,拟薄水铝石胶溶过程的pH 值下降较为平缓,但是在酸量为0 ~2 mL,pH 值下降也比较急剧,其pH 值从9.5 迅速下降到5.0左右,然后pH 值随酸量的增加缓慢下降,直至形成凝胶,此时溶液pH 值在2.0 左右,耗酸10 mL。由此说明,以拟薄水铝石胶溶形成凝胶为胶溶终点,慢速加酸可以减少酸的总用量。

2.2 固含量对拟薄水铝石胶溶过程pH 的影响

标样固含量为20%,提高拟薄水铝石胶体的固含量至25%,其余条件与标样相同,考察了固含量对拟薄水铝石胶溶过程pH 值的影响,结果见图2。

图2 固含量对拟薄水铝石胶溶过程pH 值的影响Fig.2 The influence of solid content quantity on process pH of pseudo-boehmite’s peptizing

由图2 可知,在加酸量一致的前提下,高固含量情况下,拟薄水铝石溶液的pH 值下降趋势与标样相似,也是由最初的急剧下降到最后的缓慢下降,由于固含量较高,当酸量达到6.5 mL 时,拟薄水铝石溶液已经形成凝胶,无法搅拌,此时溶液的pH 值为2.13,拟薄胶溶不完全。由此可知,高固含量情况下,拟薄水铝石与盐酸迅速反应,形成无机高分子聚合物凝胶,无法对其继续进行酸化胶溶,胶溶效果不好。

2.3 Al-Sol 对拟薄水铝石胶溶过程pH 值的影响

在拟薄水铝石胶溶体系中加入30 g 的Al-Sol,其余胶溶条件相同,考察Al-Sol 对拟薄水铝石胶溶过程pH 值的影响,结果见图3。

图3 铝溶胶对拟薄水铝石胶溶过程pH 值的影响Fig.3 The influence of Al-Sol on process pH of pseudo-boehmite’s peptizing

由图3 可知,在加酸量一致的前提下,Al-Sol 的加入,使得整个体系最初的pH 值在4.5 左右,随着酸量的增加,体系的pH 值一直保持缓慢的下降,直到酸量为18.0 mL 时,拟薄水铝石胶溶比较完全,之后随着酸量的增加,pH 值变化不明显。由此得出,Al-Sol 是一种缓冲体系,酸量的加入不会使得体系的pH 值下降很快,推测Al-Sol 具有一定吸收H+的功能;此外,Al-Sol 的加入,加大了拟薄水铝石胶溶的耗酸量,Al-Sol 的存在消耗了一部分酸。所以,Al-Sol 存在,对于拟薄水铝石的胶溶不利。

2.4 磷对拟薄水铝石胶溶过程pH 值的影响

在拟薄水铝石胶溶体系中分别加入2 g 或10 g的磷酸氢二铵,其余胶溶条件与标样相同,考察磷对拟薄水铝石胶溶过程pH 值的影响,结果见图4。

图4 磷对拟薄水铝石胶溶过程pH 值的影响Fig.4 The influence of P on process pH of pseudo-boehmite’s peptizing

由图4 可知,在加酸量一致的前提下,磷的加入,使得体系的pH 值下降有所缓和,即使在最初的0 ~2 mL 酸量之间,其pH 值的下降也要比标样缓和很多。但是,总体来看,其pH 值的下降也符合标样的最初急剧,之后趋于平缓的规律。磷的加入,使得拟薄完全胶溶所用酸量增加到13 mL 左右,但是溶液的粘稠度明显低于标样。

2.5 SiO2对拟薄水铝石酸化胶溶的影响

在拟薄水铝石胶溶体系中加入30 g 的水玻璃,其余胶溶条件与标样相同,考察SiO2对拟薄水铝石胶溶过程pH 值的影响,结果见图5。

由图5 可知,在加酸量一致的前提下,SiO2的加入,对体系的pH 值影响不是很大,其pH 值的变化趋势与标样基本吻合,酸量达到12 mL 时,拟薄水铝石完全胶溶,然后当酸量达到18.5 mL 左右时,溶液凝胶,粘度急剧增大,无法搅拌。由此看出,SiO2的加入对拟薄水铝石的胶溶影响不大,同时也没有延缓或者阻止溶液凝胶的功能。

由以上实验可以推断,拟薄水铝石的胶溶过程可以分为4 个阶段:第1 阶段,拟薄水铝石颗粒由大变小的溶解阶段。在这一阶段,拟薄水铝石颗粒由大变小,溶液往往出现稀化的现象,酸加入量大约在2 mL 以下。第2 阶段,拟薄水铝石的反应阶段。在这一阶段,酸浓度升高,小颗粒的拟薄水铝石开始与酸进行反应,直至粒子消失形成溶胶。第3 阶段,拟薄水铝石胶体的平稳阶段。在这一阶段,拟薄水铝石颗粒已经完全被酸胶溶,形成均一的胶体,但是这一阶段持续时间比较短,很快就转到第4 阶段。第4 阶段,拟薄水铝石胶体的稠化聚合阶段。在这一阶段,拟薄水铝石胶体之间通过氢键的作用,缩合脱水,形成无机高分子聚合物,拟薄水铝石胶体的粘度迅速升高,很快形成凝胶,直至搅拌不动,形成胶冻。如何延缓第3 阶段的时间,或者阻止第4 阶段反应的进行,对于FCC 催化剂的制备过程具有重要的意义,其可以提高FCC 催化剂制备的固含量,从而实现提高产量,同时可以改善FCC 催化剂制备过程中胶体的可操作性。

2.6 拟薄水铝石酸化胶溶残留物的分析

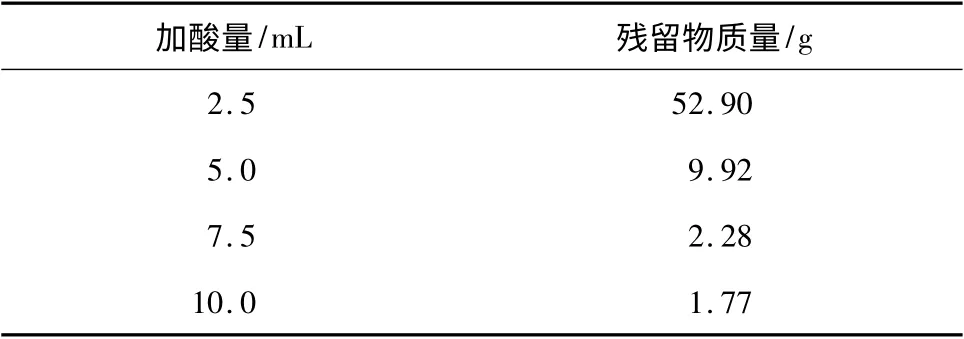

采用同一种拟薄水铝石,相同干基(50 g)及固含量情况下,分别加入2.5,5.0,7.5,10 mL HCl,对其进行胶溶酸化,静置24 h。倒去上层清液,沉淀烘干称重,并作物相衍射分析,结果见表1 和图6。

表1 不同酸铝比下拟薄水铝石胶溶残留物的质量Table 1 Pseudo-boehmite’s peptizing residue under different acid to aluminum ratio

由表1 可知,加酸量2.5 mL 时,拟薄水铝石胶溶残留物质量为52.90 g(含水分),可以认为拟薄在此条件下基本没有胶溶,拟薄胶溶处于颗粒由大变小的溶解阶段。当加酸量为5 mL 时,残留物的质量迅速减小到9.92 g(含水分),大部分拟薄水铝石已经胶溶;当加酸量为7. 5 mL 时,残留物质量为2.28 g(含水分),拟薄水铝石胶溶接近完全,这个过程应该是拟薄水铝石胶溶的反应阶段,除了极少数的拟薄粒子很难被胶溶以外,大部分拟薄水铝石已经完全胶溶;当加酸量为10 mL 时,残留物质量为1.77 g(含水分),此时的残留物质可以认为是无法或者很难被酸胶溶的颗粒。以上实验表明,不同胶溶程度下,拟薄水铝石胶溶存留有不同数量的颗粒物质,验证了拟薄水铝石的胶溶过程是逐一进行的。

由图6 可知,随着胶溶程度的增加,一水氧化铝的峰高逐渐降低,而三水氧化铝的峰高逐渐增高,说明随着胶溶程度的增加,一水氧化铝逐渐被酸所胶溶掉,而三水氧化铝的含量逐渐增加,说明三水氧化铝不容易被酸所胶溶而残留到最后。因此,拟薄水铝石中三水氧化铝的含量对于拟薄水铝石的完全酸化胶溶有着很大的影响。

图6 拟薄水铝石胶溶残留物物相图Fig.6 Phase diagram of pseudo-boehmite’s peptizing residue

3 结论

(1)慢速加酸及高固含量情况下,拟薄水铝石胶溶及凝胶所耗的酸量大大减少,但是高固含量情况下,由于拟薄水铝石胶体的迅速凝胶,其胶溶不完全,胶溶效果受到一定的影响。

(2)Al-Sol 的加入,大大缓冲了拟薄水铝石胶溶体系的pH 值,使得拟薄水铝石完全胶溶所耗酸量大大增加;磷的加入也使得体系的pH 值变化比较缓和,拟薄水铝石完全胶溶耗酸量略有增加,但是体系的粘稠度有所改善;SiO2的加入,对拟薄水铝石胶溶的影响不大。

(3)随着拟薄水铝石胶溶程度的提高,拟薄水铝石胶溶残留物质越来越少,残留物中三水氧化铝的含量越来越高,说明三水氧化铝是一种很难被酸胶溶的物质。

[1] 张明海,叶岗,李光辉,等. 薄水铝石与拟薄水铝石差异的研究[J]. 石油学报:石油加工,1999,15(2):29-32.

[2] Tettenhorst R,Hofmann D A.Crystal chemistry of boehmite[J].Clays and Clay Minerals,1980,28(5):373-380.

[3] 赵琰.氧化铝(拟薄水铝石)的孔结构研究[J].工业催化,2002,10(1):55-63.

[4] 沈志虹,付玉梅,李淑云.活性基质在降烯烃渣油裂化催化剂中的应用[J].燃料化学学报,2003,31(3):259-262.

[5] 郑淑琴,庞新梅,孙书红,等. 拟薄水铝石作为催化裂化催化剂活性组分的研究[J]. 炼油设计,2002,32(3):7-10.