拟薄水铝石的制备最新进展及其应用

2021-11-28杨晶铃燕溪溪汪宏星李志豪应思斌王利军

杨晶铃 燕溪溪 刘 震 汪宏星李志豪 应思斌 王利军

(1.上海第二工业大学 能源与材料学院,上海201209;2.宁波聚才新材料科技有限公司,浙江宁波315311;3.浙江新化化工股份有限公司,浙江建德311607;4.复旦大学 聚合物分子工程国家重点实验室,上海200433)

0 引言

拟薄水铝石(AlOOH·nH2O,n=0.08~0.62)是一类不完全结晶的水合氧化铝,又被称为一水合氧化铝、假一水软铝石或勃姆石[1-3]。拟薄水铝石的典型结构为极薄的褶皱片层,是具有特殊空间网状结构的氧化铝水合物。它既具有高比表面积、大孔隙率的特性,同样也具有良好的胶溶性能、较高的结晶度和纯度、较强的黏结性以及触变凝胶等优势。因此,拟薄水铝石广泛应用于塑料、石油化工、造纸、建筑以及环保行业[4-9]。

目前,拟薄水铝石的合成工艺有:醇铝法[10]、水热法[11]、双铝法[12]、碳化法[13-14]、碱法、酸法、酸碱法等。相较于其他方法制备拟薄水铝石时产品中有杂质以及对设备有腐蚀作用等缺点[15],醇铝法制备的拟薄水铝石纯度高、晶型好、比表面积大,对环境伤害小。本文对醇铝法制备拟薄水铝石反应机理、制备工艺条件进行综述,为寻求产品纯度高、工艺成本低廉、产品生产过程环保的技术路线提供新思路。

1 水解机理

1.1 醇铝盐的选择

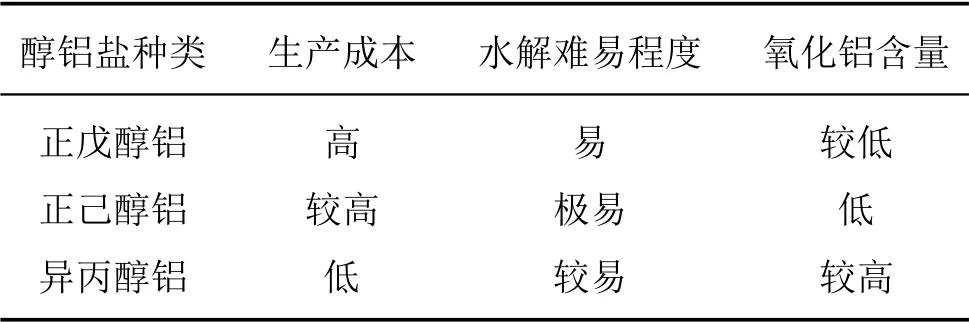

醇铝法制备拟薄水铝石的铝醇盐原料有:正戊醇铝、正己醇铝、异丙醇铝等[16-17]。作为一种典型的铝醇盐,异丙醇铝的沸点在所有的铝醇盐中最低。表1为3种醇铝盐原料的对比,由表可知,相较于正戊醇铝和正己醇铝,异丙醇铝的生产成本低、易水解、氧化铝含量较高,且水解产物不会对环境造成二次污染。综合考虑,异丙醇铝为制备拟薄水铝石铝醇盐原料的最佳选择[18]。因此,本文主要以异丙醇铝为醇铝盐原料来分析醇铝法制备拟薄水铝石的成胶机理以及工艺制备条件。

表1 3种醇铝盐原料的对比Tab.1 Comparison of three kinds of aluminum alkoxide raw materials

1.2 异丙醇铝水解制备拟薄水铝石

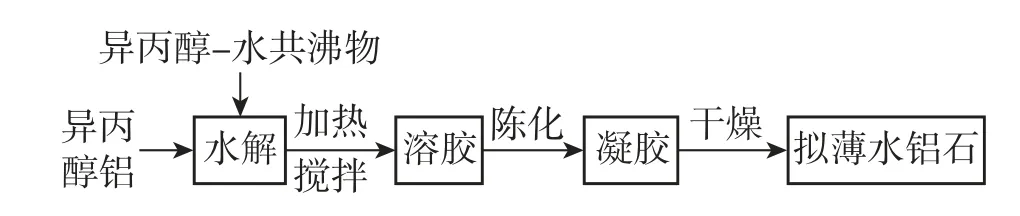

异丙醇铝水解制备拟薄水铝石的工艺流程图如图1所示。

图1 异丙醇铝水解制备拟薄水铝石流程图Fig.1 Flow chart of preparing pseudo-boehmite by hydrolysis of aluminum isopropoxide

异丙醇铝与水解介质(异丙醇-水共沸物)按一定比例混合,在恒定温度下进行水解反应,水解完全后,将水解产物放入干燥箱中干燥,干燥后的产物即为拟薄水铝石。水解反应的化学方程式如下:

1.3 异丙醇铝水解机理分析

异丙醇铝遇水极易分解,分解历程[19-21]如下:

式中:(OH)为羟基;(CH3)2CHOH为异丙醇;Al(OC3O7)2(OH)和Al2O(OC3H7)2(OH)2均为中间产物。异丙醇铝水解后有异丙醇的生成,异丙醇可与水解反应体系中的水结合形成异丙醇-水共沸物,共沸物中的水起水解作用,异丙醇可以促进水解反应的进行[22-23]。异丙醇铝进行水解反应的同时,伴随着发生水解和缩聚[24]共存反应,如式(3)、(4)所示。随着水解反应的进行,中间产物Al(OC3O7)2(OH)和Al2O(OC3H7)2(OH)2逐渐被消耗,最终被水解为拟薄水铝石。异丙醇铝水解为拟薄水铝石的总反应方程式为式(1)[25-26]。

2 制备条件

2.1 水解温度

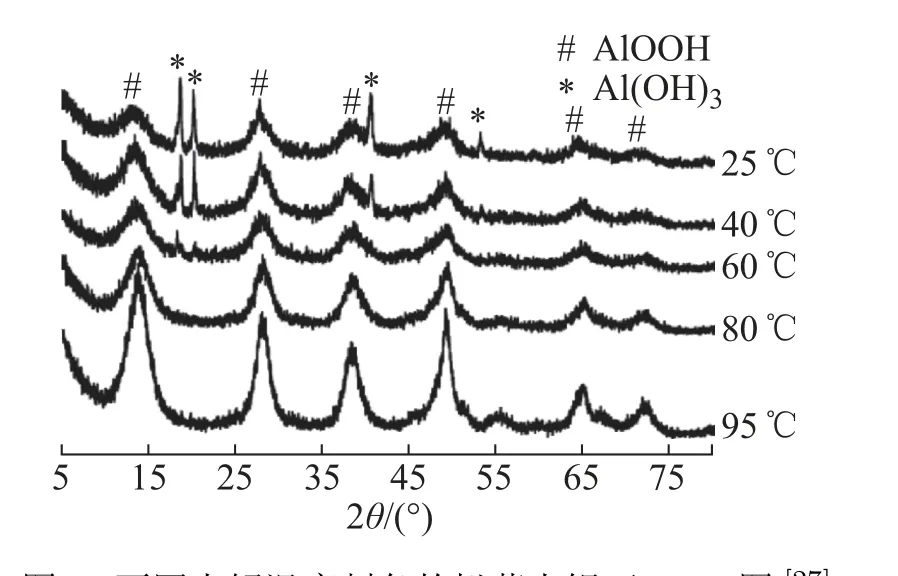

在成胶过程中,异丙醇铝的水解过程是一个吸热相互作用的过程,所以提高水解温度更加有利于改善异丙醇铝水解的效果。刘袁李等[27]发现高温条件有利于合成纯度较高的拟薄水铝石。如图2所示,当水解温度较低时,合成物中有三水铝石[28-29]出现,但三水铝石会随着水解温度升高而逐渐减少,当水解温度高于60℃后,三水铝石完全消失,说明较低的水解温度不利于合成纯相的拟薄水铝石。

图2 不同水解温度制备的拟薄水铝石XRD图[27]Fig.2 XRD patterns of pseudo-boehmite prepared at different hydrolysis temperatures[27]

水解温度对水解溶液的过饱和度和溶质的自由能均有一定的影响,因此水解温度影响着晶体的成核速率[30-31]。水解温度低时,异丙醇铝的水解速率低,晶体的成核速率以及长大速率都比较低,所以在低温下合成的拟薄水铝石结晶度较低,晶粒尺寸小;随着水解温度逐渐升高,反应体系中粒子间的碰撞更加剧烈,使得水解反应更为充分,在此阶段下,拟薄水铝石的成核速率变快,结晶度升高;当水解温度继续升高后,会在某一温度处出现成核速率等于长大速率的情况,此时拟薄水铝石的合成速率较快,晶粒结晶度较高,尺寸较小;当水解温度超过该温度后,晶体的长大速率变快,使得合成的拟薄水铝石晶粒变大。因此,在不同温度下水解异丙醇铝时,得到的拟薄水铝石的粒径是不同的[32]。

2.2 水解液中水与异丙醇的比例

由于异丙醇溶于水且可以溶解醇盐,故水解液中加入异丙醇对异丙醇铝水解产物的粒度、松散度,水解反应过程中的条件控制以及工业化生产的可行性都有重要的影响[33]。因此,水与异丙醇溶剂的比例对异丙醇铝水解产物以及产物的晶相、比表面积、孔道结构等物理性质都有较大的影响。

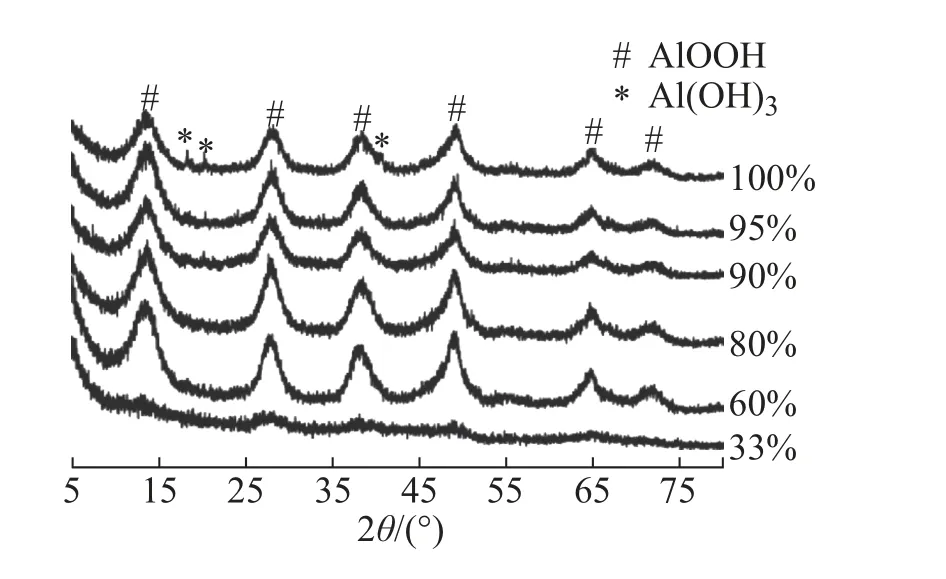

刘袁李等[27]研究表明,异丙醇铝水解的产物为无定型状态的Al(OH)3,在水解液的作用下,无定型状态的Al(OH)3溶解再结晶,形成结晶度较高的拟薄水铝石。图3为不同水含量的水解液制备拟薄水铝石的XRD图。由图可知,当水与异丙醇比例较低时,水解后的产物为无定型状态,无衍射峰;随着水与异丙醇比例变大,无定型态的Al(OH)3溶解再结晶,从而加快了拟薄水铝石晶体的形成。但是当异丙醇不参与水解反应时,合成产物中发现有三水铝石的生成,因此使用醇铝法制备拟薄水铝石时,水解液中应当加入适量的异丙醇溶剂,从而避免三水铝石的产生。

图3 不同水含量水解液制备的拟薄水铝石XRD图[27]Fig.3 XRD patterns of pseudo-boehmite prepared from hydrolysate with different water content[27]

于严淏[34]研究发现,水解液中异丙醇的含量对合成的拟薄水铝石的氧化铝含量、比表面积影响较小,但是对孔容的影响较大。水解液中异丙醇含量增多时,异丙醇在拟薄水铝石上占据的空间变大,经干燥过程后,异丙醇溶剂快速挥发,粒子堆积,从而使合成的拟薄水铝石的孔容增大[35]。这说明水解液中水与异丙醇之间的比值越小,越有利于合成孔容较大的拟薄水铝石。

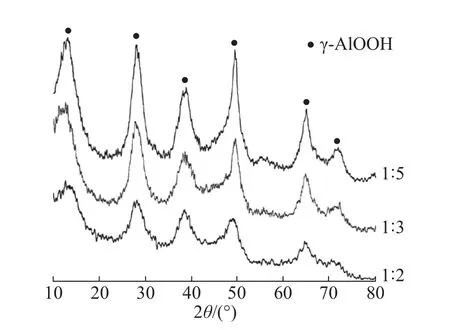

2.3 水和异丙醇铝的比例

异丙醇铝与水的配比影响水解速度,而水解速度是影响水解产物性质的关键因素[36]。图4为不同的醇水比得到的XRD图谱[37]。XRD图谱表明,不同醇水比得到的水解产物都是单一的拟薄水铝石。随着去离子水的增加,拟薄水铝石的衍射峰逐渐变得尖锐,说明合成的拟薄水铝石结晶度越来越好,当醇水比为1:5时,拟薄水铝石的结晶度最好。

图4 不同醇水比合成的拟薄水铝石XRD图[37]Fig.4 XRD patterns of pseudo-boehmite prepared with different alcohol-water ratios[37]

不同醇水比得到的拟薄水铝石干燥后的状态以及BET结果如表2所示,去离子水的添加量对异丙醇铝水解产物的结构影响较小,对产物的比表面积影响较大。不同醇水比得到的拟薄水铝石干凝胶密度都比较小且为蓬松状态,醇水比为1:3时得到的拟薄水铝石最佳,干燥后非常蓬松且经粉碎后无颗粒感。水量过少或过多时都会使拟薄水铝石比表面积增大,因为水量少时,异丙醇铝水解生成的羟基自由基较少,水解反应体系内发生分子之间缩聚,容易形成低交联度的产物;水量过多时,过多的水在反应后会残留在Al(OH)3溶胶中,经过干燥处理后会与异丙醇一起蒸发,因而导致拟薄水铝石比表面积增大。

表2 不同醇水比所得干凝胶的状态和比表面积[37]Tab.2 The state and specific surface area of the dry gel obtained with different alcohol-water ratios[37]

佟佳等[38]研究水与异丙醇铝比例对合成的拟薄水铝石的影响,图5为不同水和异丙醇铝比例所得拟薄水铝石SEM图。由图5可知,异丙醇铝水解后得到的拟薄水铝石粒子晶型完整,粒子呈球状,且粒子间距均匀,这是由于异丙醇铝水解时的反应体系均匀,有利于晶粒生长为球形,球形颗粒团聚则形成拟薄水铝石。从图5也可以看出,随着水量的增加,合成的拟薄水铝石粒子直径由100 nm逐渐减小到20 nm,这说明水量较多时形成的拟薄水铝石粒子更小。

图5 不同水与异丙醇铝比例所得拟薄水铝石SEM图(水/异丙醇铝K:1/1;L:2/1;M:4/1;N:8/1;O:10/1)[38]Fig.5 SEMimages of pseudo-boehmite obtained with different ratios of water and aluminum isopropoxide(water/aluminum isopropoxide K:1/1;L:2/1;M:4/1;N:8/1;O:10/1)[38]

2.4 水解时间

水解时间影响拟薄水铝石性质的主要方式为:在水解反应初期,拟薄水铝石晶粒的平均粒度缓慢降低,趋势较为缓和;在反应中期,晶粒的平均粒度迅速下降,趋势陡峭,此时的粒子界面能较高,体系不稳定;当反应到达后期时,粒子的界面能和晶格畸变能释放,促使拟薄水铝石晶粒尺寸增大,同时也提高了晶粒的稳定性[32]。

刘袁李等[27]对不同水解时间得到的拟薄水铝石进行表征,XRD表征结果如图6所示,异丙醇铝在95℃下水解不同时间后,得到的产物均为纯相拟薄水铝石。水解时间延长,得到的拟薄水铝石的衍射峰逐渐变得尖锐,说明晶粒的结晶度越来越好。但是当水解时间超过4 h后,拟薄水铝石的衍射峰强度几乎没有变化,这说明在95℃下水解4 h后,晶粒生长缓慢。不同水解时间得到的拟薄水铝石的比表面积、平均孔径也不同。随着水解时间的延长,拟薄水铝石的结晶度增强,晶粒增大,比表面积减小。孔道是由许多个晶粒堆积形成的,反应时间增长后,拟薄水铝石的晶粒变大,从而使其孔道尺寸也相应增大。王程民[39]的研究表明,异丙醇铝在60~80℃下水解2~5 h,可得到小孔拟薄水铝石;水解4~8 h,可以得到大孔径的拟薄水铝石,说明随着水解时间增长,生成的拟薄水铝石孔径增大。

图6 不同水解时间制备的拟薄水铝石XRD图[27]Fig.6 XRD patterns of pseudo-boehmite prepared with different hydrolysis time[27]

2.5 干燥温度

干燥过程对拟薄水铝石的颗径、堆积密度、结晶度以及胶溶指数等均有很大的影响,不仅影响拟薄水铝石的制备工艺,而且对拟薄水铝石的性能亦有较大影响。原因是拟薄水铝石沉淀中含有羟基,若干燥温度太高,会使相邻拟薄水铝石表面的羟基发生缩聚反应[40],形成Al-O-Al键,沉淀物的孔道收缩使晶粒形成致密的硬团聚[41-42],这些硬团聚难以通过机械力消除并且形成过程不可逆[2]。

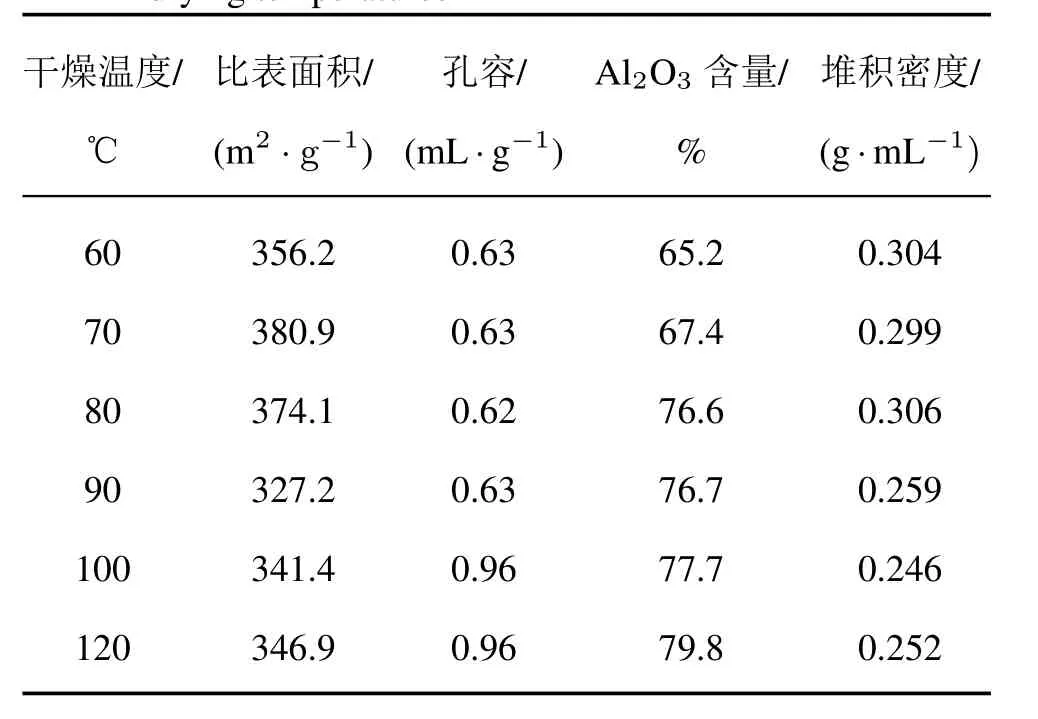

于严淏[34]的研究表明,干燥过程中升高温度有利于拟薄水铝石晶粒的生长,且合成产物均为拟薄水铝石,无三水铝石的生成。表3为不同干燥温度下形成的拟薄水铝石的性质表征结果。由表可知,干燥温度升高对拟薄水铝石晶粒的比表面积、堆积密度没有较大的影响,但是对孔容、氧化铝含量的影响较大。干燥温度为60~90℃时,拟薄水铝石的孔容在0.62~0.63 mL/g之间,干燥温度在100、120℃时,孔容增长到0.96 mL/g,这说明较高的干燥温度有利于形成大孔容晶体。合成产物中Al2O3的含量随干燥温度的升高而增多,这是由于温度升高使水分被蒸发,从而导致拟薄水铝石中的水含量下降,Al2O3含量增加。

表3 不同干燥温度下形成的拟薄水铝石的性质表征结果[34]Tab.3 Characterization of pseudo-boehmite with various drying temperatures[34]

3 拟薄水铝石的应用

尽管到目前为止,制备黏结性强、胶溶性好、孔隙率大、比表面积大的拟薄水铝石仍然存在一定难度,但是科学家们对拟薄水铝石的应用研究还是做了不少工作,主要集中在催化领域。

(1)作为催化剂载体和催化剂原料。催化剂具有大孔容有利于大分子化合物向催化剂颗粒内部扩散,具有高比表面积有利于活性金属的分散,因此拟薄水铝石可作为催化剂载体和催化剂原料,应用于催化领域,提高催化剂的反应性能[43-44]。

叶天旭等[45]以拟薄水铝石为载体,制备了一种改性负载型磷钨酸催化剂,并对改性后的催化剂进行了酸催化和氧化催化两方面的研究。在此基础上,采用改性催化剂在催化合成对羟基苯甲酸乙酯和己二酸的反应中,收率分别为85.6%和95%。己二酸的产率高于对羟基苯甲酸乙酯,说明该催化剂具有良好的氧化催化性能。曾双亲等[46]研究了水热处理时间对拟薄水铝石载体的性质以及其负载的Ni-Mo-P加氢脱硫催化性能的影响。实验结果表明:水热处理时间越长,拟薄水铝石载体的孔体积和比表面积越大,平均孔径越小;水热处理可增大拟薄水铝石载体表面的羟基自由基的数量,增强了其制备的催化剂的活性,水热处理24 h时,拟薄水铝石载体的性能最好,Ni-Mo-P催化剂的加氢脱硫活性达到最高。

刘璞生等[47]以拟薄水铝石和Y型分子筛为催化剂原料,制备了RFCC催化剂。研究结果表明,拟薄水铝石含量越多,RFCC催化剂中的Y型分子筛耐高温水热破坏能力越差,催化剂对重油裂化反应的目标产物液化石油气和汽油产率之和越低,轻循环油产率及焦炭选择性越高。张丽丽[48]用拟薄水铝石作为催化剂原料制备了500-Al2O3催化剂,该催化剂用于异丁醇脱水制备异丁烯。实验结果表明,制备的500-Al2O3催化剂的比表面积达到356 m2/g,酸量达到0.604 2 mmol/g。500-Al2O3催化剂较高的比表面积以及酸量多等优点使异丁醇转化率达到98.62%,异丁烯选择性达到97.87%,催化效果优于强酸性阳离子交换树脂。Hu等[49]用SDS等表面活性剂对拟薄水铝石进行改性,制备了不同结构性质的介孔氧化铝,研究发现,PEG改性拟薄水铝石制备的氧化铝具有高比表面面积以及良好的热稳定性。并且该介孔氧化铝为载体制备的Pd基催化剂在甲烷燃烧反应中,具有优异的催化性能。

(2)作为吸附剂。拟薄水铝石作为吸附剂[50-51]有着比硅胶吸附剂更大的比表面,而且也具备绿色环保、清洁生产的要求,因此,拟薄水铝石在吸附领域也需要更深入的研究。

Chen等[52]用溶胶-凝胶法制备了壳聚糖-拟薄水铝石薄膜,并对其耐酸性和Pb(II)吸附性能进行研究。研究结果表明:以戊二醛为交联剂制备的壳聚糖-拟薄水铝石薄膜有着优异的耐酸性能;在强酸性溶液中,对Pb(II)的吸附能力达到33.00 mg/g,远高于单一的拟薄水铝石(19.57 mg/g)和壳聚糖薄膜(17.48 mg/g)。Panda等[53]结合超声技术,制备了一种纳米结构的氧化铜-拟薄水铝石材料,研究结果表明,氧化铜-拟薄水铝石材料对地下水中的As(III)和As(V)均有较强的吸附作用,对As(III)的最大单层吸附容量为79.05 mg/g,对As(V)的最大单层吸附容量为97.35 mg/g,且经过5次再利用,氧化铜-拟薄水铝石材料对As(III)和As(V)的去除效率超过84%。

(3)作为黏结剂。当拟薄水铝石作为黏结剂[54-55]应用在催化剂的成型工艺中时,可以提供具有高机械阻力和较大粒径的催化剂,从而简化了其在填充式反应器中的使用;另外,由于拟薄水铝石与催化剂结合,得到活性中心质量和数量发生重大变化的催化剂[56],从而影响催化剂的催化性能。

Wang等[57]将拟薄水铝石作为黏结剂,应用于Beta分子筛的成型,并用不同浓度的磷酸对Beta/Al2O3进行改性。研究表明:拟薄水铝石作为黏结剂可以提高Beta分子筛的机械强度;磷酸改性后,Beta分子筛对合成聚甲醛二甲醚的催化活性增强,当磷酸浓度为0.5 mol/L时,转化率达到94%的时间比未改性的Beta分子筛减少了60 min。于长凤等[58]研究表明把拟薄水铝石作为黏结剂添加到α-Al2O3粉体中,制备的成型陶瓷体积密度(3.278 g/cm3)高于纯氧化铝烧结的陶瓷体积密度(2.971 g/cm3)。Wang等[59]利用醋酸作为胶溶剂,拟薄水铝石为黏结剂,制备FAU沸石多孔复合材料。研究结果表明:加入拟薄水铝石可以提高多孔复合材料的热容、热扩散系数和导热系数。尽管多孔复合材料的表观导热系数随孔隙率的降低而降低,但拟薄水铝石含量较高的样品也具有较高的导热系数,这表明拟薄水铝石可以改善材料的传热性能。

4 结 论

拟薄水铝石独特的物理化学性质决定了其在许多行业中的广泛应用,而拟薄水铝石的物理化学性质和制备方法与工艺密切相关。因此,研究更加高效、经济的拟薄水铝石的制备方法至关重要。醇铝法制备拟薄水铝石的工艺,节省原材料,对环境伤害较小,得到的拟薄水铝石纯度高、晶型好、比表面积大,但其缺点是醇铝盐原料成本较高,制备工艺复杂,异丙醇回收操作复杂,能量消耗较高。因此,未来醇铝法制备拟薄水铝石的研究应该主要集中在以下几个方面:

(1)继续深入探索醇铝法制备拟薄水铝石的水解机理,开展醇铝盐的水解缩聚动力学的研究,提供改良制备工艺技术的相关参考;

(2)醇铝法制备的拟薄水铝石纯度高,但是该工艺技术操作相对复杂,成本较高,而在实际应用中,反应过程简单、反应速率快、纯化方法简单的制备工艺才能实现工业上的应用。所以对该工艺还需进一步摸索,争取早日实现工业化应用;

(3)拟薄水铝石的制备过程是晶体颗粒的成核、团聚和长大阶段,所以制备过程中常伴随着颗粒的团聚、缩聚现象,使得制备的拟薄水铝石孔径小,不能满足如今对大孔径拟薄水铝石的需求,因此对于醇铝法制备大孔经拟薄水铝石方面还需进一步研究。