游梁抽油机自动平衡装置的设计探讨

2014-11-22梁志波

梁志波

(大庆油田装备制造集团,黑龙江 大庆 163411)

0 引言

在油田的开采作用中,采油作业装置中使用超过一半的是常规游梁式抽油机,随着开采的深入,地层条件会逐步发生变化,抽油机的运行会处于非平衡状态,这就需要对其平衡进行调节。目前国内在平衡的调节方式上分为两种:第一是通过人力对移动曲柄平衡块或游梁平衡块进行调节,首先是通过计算得到游梁平衡块需要增加的数量或需要移动曲柄平衡块的距离,然后进行平衡调节,但这个过程的工作强度很高且存在较差的安全性,这样的操作通常效率较低,人为操作过程中的主观因素会对调节的精度产生较大影响。第二是通过安装平衡调节装置来调整,此方法适用于通过调节平衡配重仍然无法达到抽油机平衡的情况,多数情况下的平衡调节装置只是通过将机械部件安装在抽油机上来实现。本文主要是针对以上问题进行自动平衡调节装置的设计。

1 平衡机理分析

在游梁式抽油机工作时,其受到的载荷为交变载荷且具有周期性,承受载荷波动幅度最大的部位发生在电动机,载荷的波动幅度随着悬点运行速度的变化而加剧,缩短了减速器、电动机和四连杆机构的使用寿命,增加了杆柱的断脱次数,使抽油杆的工作环境越来越恶劣。因此,需要通过调整抽油机的平衡,减少载荷的波动来保证系统的稳定运行。

2 平衡判别方法

抽油机平衡准则是对其运行状态是否处于理想平衡的评价,目前在国内使用较多的一个准则是判断减速器曲柄轴峰值扭矩在悬点上、下冲程的过程中是否相等。减速器曲柄轴扭矩和电机的输入电流和功率呈正比关系,有着相同的变化规律,而对于该扭矩的测量无法实现,通常采取电参测试进行替代,具有代表性的方法有3 种:电流法、功率法以及扭矩法。

1)电流法。该方法是使电机的峰值在上、下冲程中相等,但在实际操作中通常无法实现,抽油机的平衡状态可通过电流平衡度来进行评价。电流平衡度为上、下冲程中的电流峰值之比I上/I下,当这个比值处于0.8~1.1 之间时可认为抽油机处于平衡状态。

2)功率法。功率法的原理与电流法的原理类似,只是判断上、下冲程过程中消耗的电能是否相等,其平衡度为上、下冲程的平均功率比P下/P上,当这个比值处于0.8~1.1 之间时可认为抽油机处于平衡状态,否则为不平衡。

3)扭矩法。扭矩法是判断上、下冲程中的曲柄轴峰值是否相等,曲柄轴的扭矩曲线是在抽油机结构尺寸的基础上综合悬点示功图后计算得到,如果下冲程峰值扭矩与上冲程峰值扭矩之比在0.8~1.1 之间,则可判定抽油机处于平衡状态。

分析对比上述3 种判别方法可发现,电流法存在着较大的误差;扭矩法在实用性方面有所欠缺,缺乏设备进行扭矩的直接测试,也无法诊断抽油机的实时平衡情况;功率法是在对影响抽油机平衡的各个因素进行综合分析后根据理论定义来进行严格的计算、推导,在反映抽油机的平衡状态方面较为真实,该方法具有较强的实用性和简单的应用,对于抽油机的实时平衡判断最为合适的方法是功率法。

3 机械系统设计

本文探讨的抽油机自动调节装置的基本原理是力矩平衡,将特定的配重安置在游梁式抽油机的游梁上,该配重在执行机构的作用下移动而改变其在游梁的位置,以此实现抽油机平衡性的调节。电气系统对反馈信息进行收集后进行运算、判断,然后通过电气控制机构来诊断自动平衡和控制平衡调节。该设计主要包括两个部分:机械系统和电气控制系统。

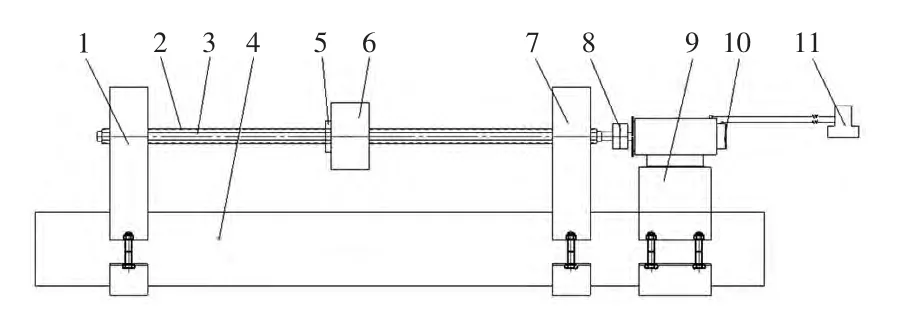

该系统的机械部分如图1 所示。

图1 机械结构示意图

从图1 可以看出,配重的移动通过丝杠的旋转作用而变为径向运动,这就使得对配重位置的调节可通过旋转丝杠来实现。整个系统的重量约为220kg,对游梁平衡抽油机支架进行力学分析后发现,该装置的增加对抽油机的正常作业不会产生影响。

该系统的组成包括平衡块1 块、丝杠1 根、光杠2根、左支撑座和右支撑座。左右支撑座与游梁臂之间的连接是通过螺丝连接,支撑座上有3 个孔,中间孔为丝杠穿孔,用于丝杠的固定,保证其转动轨迹是绕该孔旋转,另外2 个孔对称分布两侧,用于固定光杠,保证平衡块运动时不随丝杠转动而是沿直线运动。丝杠的转动是通过电动机带动实现,在左右支撑座的丝杠穿孔内都安装有轴承,内环与丝杠两端相连,丝杠一端通过电动机连接器连接到电动机。平衡阀的转动会受到光杠的限制,丝杠在电动机的带动下发生转动后平衡块的运动轨迹为直线,这就能实现对力矩和力臂的调节来促进抽油机的平衡。

平衡块的穿孔结构与支撑座穿孔一样,也是2 个光杠穿孔和1 个丝杠穿孔,其中,丝杠穿孔中镶嵌了带螺纹的环形铜套来保证丝杠能在其中转动,光杠穿孔中镶嵌的环形铜套为内壁光滑。丝杠、光杠分别穿过支撑座和平衡块上的丝杠穿孔和光杠穿孔,电动机的作用带动丝杠转动,平衡块在光杠的作用沿直线运动而达到力矩调节的目的。

4 电气控制系统设计

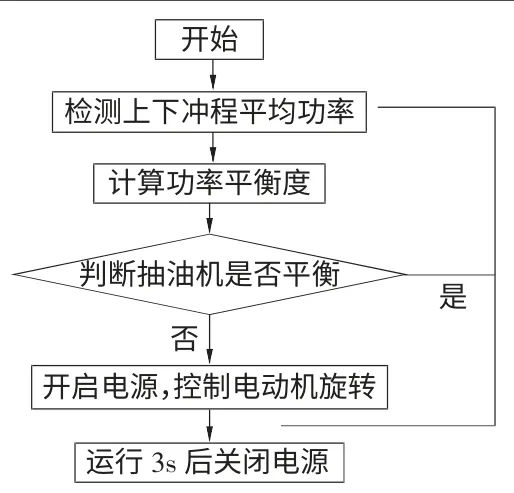

电气控制系统用于通过检测抽油机的平衡度来判别其平衡状况,再通过控制电动机来实现系统的控制。该系统模块有PLC 可编程逻辑控制器、功率采集模块和伺服系统。具体流程图如图2 所示。

在该系统中PLC主要是对上下冲程的平均功率进行计算来获得平衡度,与功率采集模块的通信。伺服系统是将得到的信息进行反馈执行,控制旋转来移动配置,使其达到游梁的合适位置。

图2 电气控制系统流程图

4.1 实时监测功率平衡度

监测主要是通过对多个位移点的功率采集后进行平均,首先对上下冲程的平均功率进行计算,获得下冲程与上冲程中的功率平衡度,即平均功率比。上下冲程的平均功率为50 个位移点的功率平均值。功率采集模块对位移点功率进行采集,然后传输到PLC 后进行存储,在检测的位移点达到100 个以后再进行平均功率的计算而获得平衡度。

4.2 判断平衡状况

抽油机的平衡状态判定是PLC 对平衡度值的检验,当该值处于0.8~1.1 之间时说明处于平衡状态而不需要进行平衡块的移动;如果小于0.8 则是过平衡状态,这就需要减小平衡力矩,将平衡块朝该方向移动;如果值大于1.1 则为欠平衡状态,需要加大平衡力矩,将平衡块朝该方向移动。PLC 根据平衡度值的范围来发出不同的指令,对电动机的转动情况进行控制。

4.3 控制电动机的运转

由于抽油机的状态为过平衡和欠平衡时,调整时电动机需要朝不同的方向转动,这就使得电动机必须能双向转动,游梁上平衡块的移动速度应尽量放慢来获得更好的稳定性和安全性,因此要求伺服电动机能正反向寸动且可自由调节转速。PLC 可编程模块可通过信号来对伺服系统进行控制,实现高精度、高稳定性、快速响应的系统。

抽油机自动调节装置能有效地改善调整精度、提升工作效率,也保证了平衡调节的安全。该系统有较高的智能化程度,可对抽油机运行过程中的平衡状态进行及时有效的调整,降低了抽油机使用过程中的故障率,减轻了电动机的负载,促进抽油机的长久、稳定运行。

[1]王欢,张海峰,岳妍瑛,等.数字化抽油机在安塞油田现场应用与实践[J].石油天然气学报,2014(3):395-397.

[2]唐俊.抽油机减速器的故障判断和处理[J].油气田地面工程,2014(4):52-53.