面向大规模定制的再制造集约生产计划模型

2014-11-22翟勇洪刘宇熹谢家平

翟勇洪, 梁 玲, 刘宇熹, 谢家平

(1.上海财经大学 国际工商管理学院,上海 200433;2.安徽商贸职业技术学院 工商管理系,芜湖 241002;3.上海理工大学 管理学院,上海 200093)

随着经济全球化发展,市场竞争逐渐白热化,顾客需求日益个性化,传统大量生产方式难以快速适应终端客户个性化的需求.同时,单件定制生产方式因其价高、交货期长等缺点,也无法在激烈的市场竞争中取得效率优势.为了解决个性化需求与生产效率之间的矛盾,集成大量生产和定制优点的大规模定制应运而生,成为现代生产的主流模式之一.Pine[1]认为大规模定制(mass customization,MC)是以大批量生产的成本和速度,提供定制的个性化产品和服务的生产模式.

随着技术的飞速发展,产品更新换代日趋频繁,越来越多的废旧产品进入寿命终结的末端(end-oflife,EOL).从2003年起,我国每年至少有500万台电视机、400万台冰箱、600万台洗衣机面临废弃.今后10年内,全球将有15亿台电脑被淘汰.这些废旧EOL产品要是不能及时正确处理,就会造成极大的资源浪费和严重的环境污染.有效而经济的解决途径就是进行废旧产品回收再制造.因此,探讨再制造集约生产计划显得非常有必要.

对于集约生产计划问题,许多学者都进行了较深入的研究.文献[2-4]研究了传统生产方式下的正向物流下的生产计划问题;文献[5-7]探讨了一般性逆向物流下的生产计划问题,模型的参数是确定的.对于不确定环境下的生产计划问题,祝勇等[8]在模糊环境下基于可信性规划的生产计划方法,用非固定多段映射罚函数法,将模糊生产计划模型转化为无约束两目标优化问题的清晰等价形式;朱海平等[9]运用随机模糊机会约束规划理论,研究了随机和模糊约束下扩展集约生产计划方法;Al-e-Hashem 等[10]建立了不确定环境下的多目标模型,用于处理多期多产品多站点集约生产规划问题.

从以上学者们的研究方向及领域来看,首先,由于再制造是个起步较晚的新兴学科,学者们涉及再制造生产领域的研究甚少;其次,他们往往将MC和再制造生产二者分开来研究,缺少将二者结合起来的文献;最后,学者们构造的模型多是确定型的,但是再制造生产系统是复杂随机性系统,不确定因素有很多[11],参数往往是模糊的.鉴于此,本文针对MC和废旧产品回收再制造的不确定因素,构造闭环供应链下面向MC的再制造集约生产计划(RAPP)模型;利用模糊规划的方法,试图找出企业在某一计划期内利润最大化的生产批量决策;然后,通过一算例来验证该模型的有效性,以期能指导企业实践.

1 面向MC的再制造生产方式

MC的实质是个性化产品的规模化效应生产,即分为基于物料推动式的大批量零部件生产和基于订单拉动式的产品定制两个阶段.为了满足客户个性化、多样化需求,通过产品重组和过程重组,应尽量减少定制零部件数和定制环节,把共用的通用化部件转化为批量生产问题.面向MC的废旧产品回收再制造生产方式通常采用绿色模块化设计、备货型生产(MTS)和订货型生产(MTO)组合以及顾客延迟策略.

根据MC下废旧产品再制造的特点,本文构建了面向MC的再制造方式示意图,如图1所示.

图1 面向MC的废旧产品回收再制造生产方式示意图Fig.1 End-of-life products recycling for MC-oriented remanufacturing mode

首先,面向MC 的再制造产品是绿色设计与模块化设计的有机结合.在产品研发阶段,就要考虑产品设计要满足绿色功能属性、可拆卸性、易于修复和升级性、易于装配性等再制造性指标和性能要求.模块化设计把产品的多变性与零部件的标准化有效地结合起来.绿色设计的关键性技术,如可回收性、可拆卸性正需要用模块化的思想来实现,而模块化在绿色设计中能充分体现系统和个体的灵活性.

其次,面向MC的再制造生产是由备货型生产(MTS)和订货型生产(MTO)组合成的生产方式,关键是确定备货生产与订货生产的顾客订单分离点(CODP).分离点的上游是备货型生产,基于销售预测、旧品回收预测以及零件再制造或外购计划驱动的push方式;下游是订货型生产,基于顾客订单驱动的pull方式[12].

最后,面向MC的再制造生产采用顾客延迟策略.在生产策略上,采用顾客延迟技术,推迟定制组装开始的时间,尽量采用标准的生产环节,减少定制环节模块化.通过设计产品和生产工艺,把产品的定制活动尽量推迟到供应链的下游进行.通过延迟CODP来降低制造过程的复杂程度,减少供应链的不确定性,以及降低成品库存和成本,缩短定制时间,提高企业柔性.

2 模型假设

本模型考虑L个回收中心、K个分布式多工厂、S个分销中心的面向MC 的废旧产品再制造集约生产计划问题,对不确定的总利润进行优化.

假设1 零部件及产品需求是可以预测的.回收中心预测零部件需求;分销中心预测产品需求.

假设2 回收是不确定的.回收产品在回收中心进行拆卸;回收的产品全部都能用于拆卸;在拆卸可得率给定的情况下,拆卸后不能用于再制造的废弃零部件将进行相关处理.

假设3 回收拆卸后的零部件不满足生产需要时才考虑自制或外购.如果某零部件自制的单位成本大于单位外购成本,则该零部件全部外购;反之,则先自制,不够的部分再考虑外购.

假设4 计划期各时间段内回收中心和工厂库存的零部件单位库存相同.

假设5 目前工厂组装产品时一般都会使用JIT 方式,因此定制情况下产成品安全库存可忽略.

假设6 在生产者责任延伸制(EPR)下,政府对不能及时回收的废旧EOF 产品将会征收一定惩罚成本,假定征收的处罚费用在各阶段期是固定的.

假设7 因为MC 方式下实行顾客延迟化策略,所以假定生产不会拖期进行.

假设8 在MC 模式下,客户选择不同零部件组合而形成不同的产品,这种零部件排列组合有多少种,对应产品就有多少种,如果零部件很多的话,对应的产品种类将是庞大的数目.实践中厂家往往给客户确定一定的选择范围,如产品系列,在此范围内,客户充分展示个性化.此模型将产品分类为大的产品系列,从而确定每个产品系列的单价变动范围.

本模型考虑的再制造系统示意图如图2所示.其中,回收中心从客户手中回收废旧产品后,在回收中心进行拆卸,如果拆卸后的零部件不能满足再制造需要时才考虑外购.拆卸后的零部件分别运送到各个工厂进行再制造,产成品运往分销中心,分销中心负责销售和预测需求.

图2 闭环供应链下面向MC的再制造系统示意图Fig.2 MC-oriented remanufacture system under CLSC environment

3 再制造集约生产计划的优化模型

在面向MC的废旧产品回收再制造系统中,零部件需求量是根据历史数据预测而来的,库存不够的部分采用拆卸回收产品、外购或自制而获得.同时,系统中回收中心、多工厂和分销中心等各节点均产生相应的成本.由于回收和拆卸是再制造系统的特色,所以在对再制造集约生产计划进行优化时,不仅要考虑废旧产品的回收成本和相应的库存成本,还得考虑拆卸率、拆卸成本、拆卸零部件库存成本,以及计划期内惩罚成本和拆卸后不能用于再制造的废弃零部件的相关处理成本.

以下为模型所用符号的含义说明.

a.参数符号.

r为回收中心数,r =1,2,…,L;k为工厂总数,k=1,2,…,K;s为销售中心总数,s=1,2,…,S;i为产品系列/顾客类型,i=1,2,…,M;j为零部件种类,j=1,2,…,N;t为计划期,t=1,2,…,T;μ 为废旧产品的回收率;η 为回收产品的拆卸可得率;ρ 为产品生命周期末因没及时回收可能受到惩罚的概率;为第t期产品系列i 的预测需求量;Oit为第t期产品系列i 的实际订单量;NPi为产品系列i 所含零部件数;为第t 期回收中心r 回收产品系列i的预期数量为产品系列i 的销售单价;~URi为产品i 的回收单价;~UDi为回收产品系列i 的单位拆卸成本;~UPRi 为产品系列i生命周期末因没及时回收的单位惩罚成本;为回收拆卸后不能用于再制造的零部件单位处理成本;Bkjt为第t期工厂k 外购零部件j 的数量;UBj为外购零部件j 的单位成本;Mkjt为第t 期工厂k 自制零部件j 的数量;UMj为自制零部件j 的单位成本;Qkit为第t 期工厂k 组装产品i的数量;~UCi为组装产品系列i的单位成本.

b.储运符号.

Ikit为第t 期工厂k 产品系列i 库存数;IPkjt为第t期工厂k 零部件j 的库存量;IRrit为第t期回收中心r 回收产品系列i的库存数量;IDrjt为第t期回收中心r零部件j 的库存数量;ISsit为第t期分销中心s产品系列i的库存量;SSkj为工厂k 零部件j 的安全库存量;UIj为零部件j 的单位库存成本;UIi为产品系列i 的单位库存成本;max RIr为回收中心r 库存最大容量;max WIk为工厂k 的库存最大容量;max SIs为分销中心s库存最大容量;UUi为单位产品系列i的容积;UUj为单位零部件j的容积;QTWrkjt为第t期将零部件j从回收中心r运往工厂k的数量;QTSkist为第t期将产品系列i从工厂k运往分销中心s的数量;UTj为零部件j的单位运输成本;UTi为产品系列i的单位运输成本.

c.产能符号.

max PMkj为工厂k 零部件j 的最大生产线额定量;max Rr为回收中心r 的最大拆卸能力;max Wk为工厂k 的最大人工产能;max Mk为工厂k 的最大机器产能;UDCi为产品系列i 的单位拆卸能力;UWCi为产品系列i 的单位人工产能;UMCi为产品系列i的单位机器产能.

3.1 目标函数

目标函数为最大化整个再制造系统的利润水平,即

式中,第一项为计划期内产品的销售收入;第二项为废旧产品的回收成本;第三项为回收中心的旧品库存成本;第四项为旧品的拆卸成本;第五项为回收中心拆卸回收的旧品所得零部件的库存成本,其中为在拆卸可得率η 下回收产品拆卸可得的零部件数;第六项为在EPR(生产者责任延伸制)下与旧品有关的惩罚成本,其中(1-μ)/μ 为在回收率为μ 时未回收的产品数量;第七项为回收拆卸后不能用于再制造的处理成本,其中(1-η)为在回收率为η时回收后不能用于再制造的零部件数;第八项为零部件的外购成本;第九项为自制零部件的成本;第十项为工厂零部件库存成本;第十一项为组装成产品的成本;第十二项为工厂产成品的库存成本;第十三项为分销中心的库存成本;第十四项为将回收中心的零部件运往工厂的运输成本;第十五项为从工厂运往分销中心的运输成本.

3.2 约束条件

a.需求与供给的平衡约束.

MC下需求和供给的平衡约束条件是在预测基础上尽可能地使需求和供给相平衡.

预测零部件需求量=预测回收拆卸得到的零部件数+自制零部件数+外购零部件数+上期零部件库存数(回收中心上期零部件库存和工厂上期零部件库存),即

满足市场需求,预测需求量要不低于客户订单数,即

当期组装产品的数量=客户实际订单数,即

b.回收中心库存约束.

这包括回收产品的库存和拆卸后的零部件库存两部分.

回收中心废旧产品的现期库存量=上期库存量+当期预测回收量,即

回收中心的零部件库存=上期库存量+当期拆卸所得量-发往各个工厂的数量,即

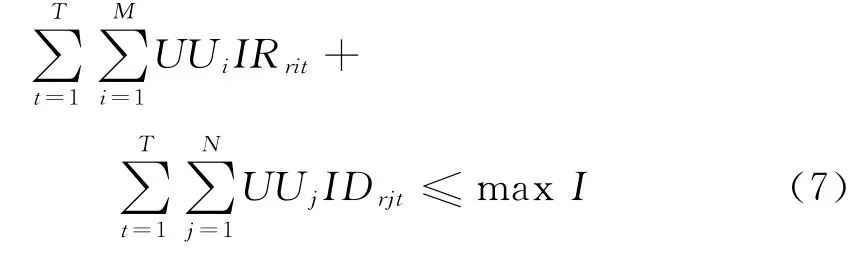

回收中心r的库存容量约束

c.工厂库存约束.

工厂的库存包括回收中心运送的零部件库存、外购的零部件库存、自制零部件库存和产成品库存4部分.由于MC 定制下,工厂只是按订单组装产品,因此理论上不存在上期产成品库存的情况.

工厂产成品库存=当期生产数量-发往分销中心的数量,即

工厂的现期零部件库存=上期零部件库存+从回收中心运往工厂的零部件+外购的零部件+工厂自制零部件库存-当期生产消耗量,即

工厂k的库存容量约束

工厂k的零部件库存量不低于零部件安全库存

d.分销中心库存约束.

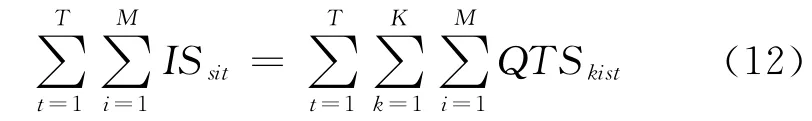

分销中心s的产品库存等于由各工厂运来的产品量

分销中心s库存容量约束

e.运输约束.

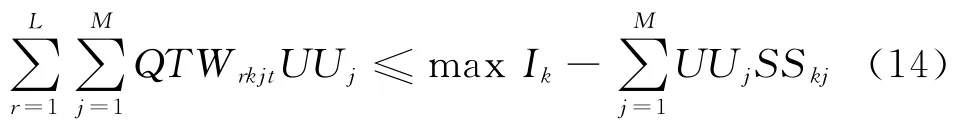

从回收中心r运往工厂k 的零部件j 不能超过其最大库存量减去安全库存之后的剩余量,即

从回收中心r运往各工厂的零部件总数不大于回收中心r 现有库存量,即

f.产能约束.

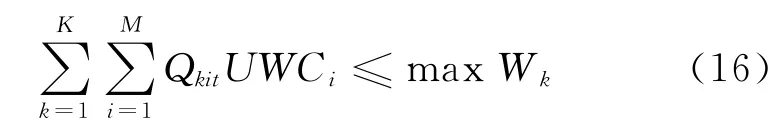

工厂k生产产品i的人工产能不能超过总人工产能,即

生产各个产品的机器产能不能超过总机器产能,即

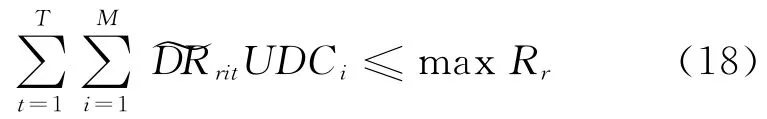

回收中心r 的拆卸能力不能超过最大拆卸能力,即

g.非负整数约束.

4 带模糊参数的混合整数规划求解

再制造系统中,许多影响因素不能用精确的数字来描述,但可以识别这些数量的范围以及属于该范围的程度,模糊数为描述这些不确定因素提供了一个有效的数学工具;而具有模糊系数的线性规划理论能够比概率理论更好地描述信息的本质特征[13].因此,本文采用模糊集理论来描述大规模定制的再制造/制造系统的复杂性和不确定性有着较好的优势.

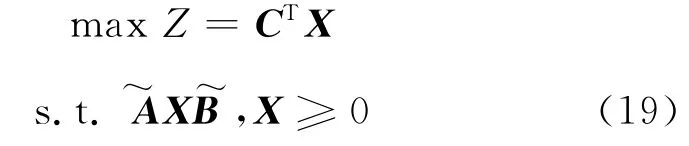

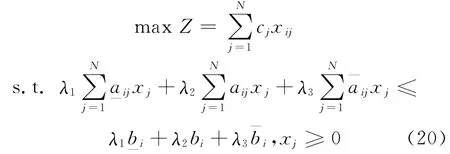

本文模型是带有不确定性的模糊参数的混合整数规划,可转化成确定的线性规划,即

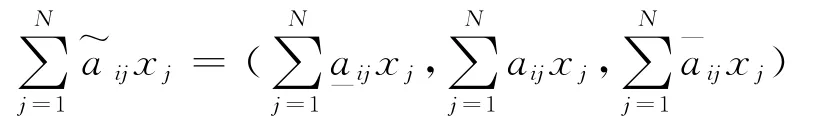

由三角模糊数运算法则,∀xj≥0,j=1,2,…,也是三角模糊数.且

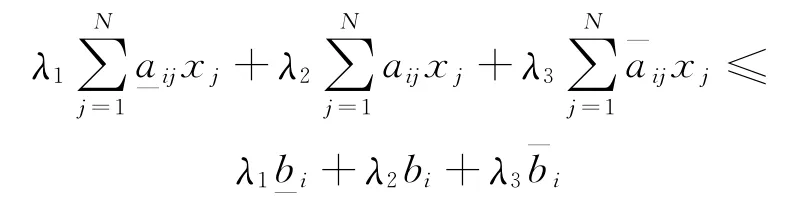

由三角模糊数运算法则及定义,模数约束条件可转化为

式中,λ1,λ2,λ3为权重系数,一般来说,λ2具有较高的权重.

于是,式(19)可转化为

对于式(20)可用单纯形法求解.

根据模糊集理论,每个不确定的模糊参数都可以用具有可能性分布的三角模糊数来表示,即再制造生产决策者可根据知识和经验将不确定的模糊参数估计为最小值、最可能值和最大值3种.本模型中的决策变量为Qkit,Bkjt,Mkjt,QTWrkjt,QTSkist;不确定 的 模 糊 参 数 为,.各不确定模糊参数的三角模糊数为

对于带有不确定性的模糊参数的混合整数规划问题的求解,学者曾进行过研究[14-18],提出了各种模糊规则.本文将采用文献[14-15]的规则和方法,将模糊参数化为清晰参数,即根据再制造决策者的知识和经验引入权系数(λ1,λ2,λ3).不同的模糊参数赋予不同的权系数,如回收量的不确定性非常大,最小值、最可能值和最大值三者的权重就相差不大;而销售单价尽管是模糊的,但能够较好地估计最可能值,所以最可能值的权重要大;总体上来说要给最可能值赋较大权重.于是

将这些参数代入式(1)将原目标函数清晰化,同时,清晰化的约束条件为

于是原带有模糊参数的LP问题就转化成为确定型单目标的LP问题,其约束条件为式(4),(7)~(17),(21)~(23)以及非负整数约束.可以用常用的线性规划优化软件LINDO/LINGO 求解,从而得出最优的决策目标.

5 带模糊参数的再制造生产决策案例

5.1 仿真案例描述

为适应新的经营形势,某企业采用MC 生产方式以应对日益增长的客户个性化、多样化的需求.同时,该企业属于机械电子类行业,其产品如不能及时回收将会造成相应的重金属污染.因此,在EPR 环境下对自己生产的旧品进行回收再制造.

该企业共有2个回收中心、2个分工厂和2个分销中心,主要生产A,B,C,D 这4种系列的产品.其中,产品系列A 由2个主要零部件构成;产品系列B由2个主要零部件构成;产品系列C 由3个主要零部件构成,为季节性产品,冬季需求量较大;产品系列D 由2个主要零部件构成.假设单位产品所需要的每种主要的零部件数量均为1.

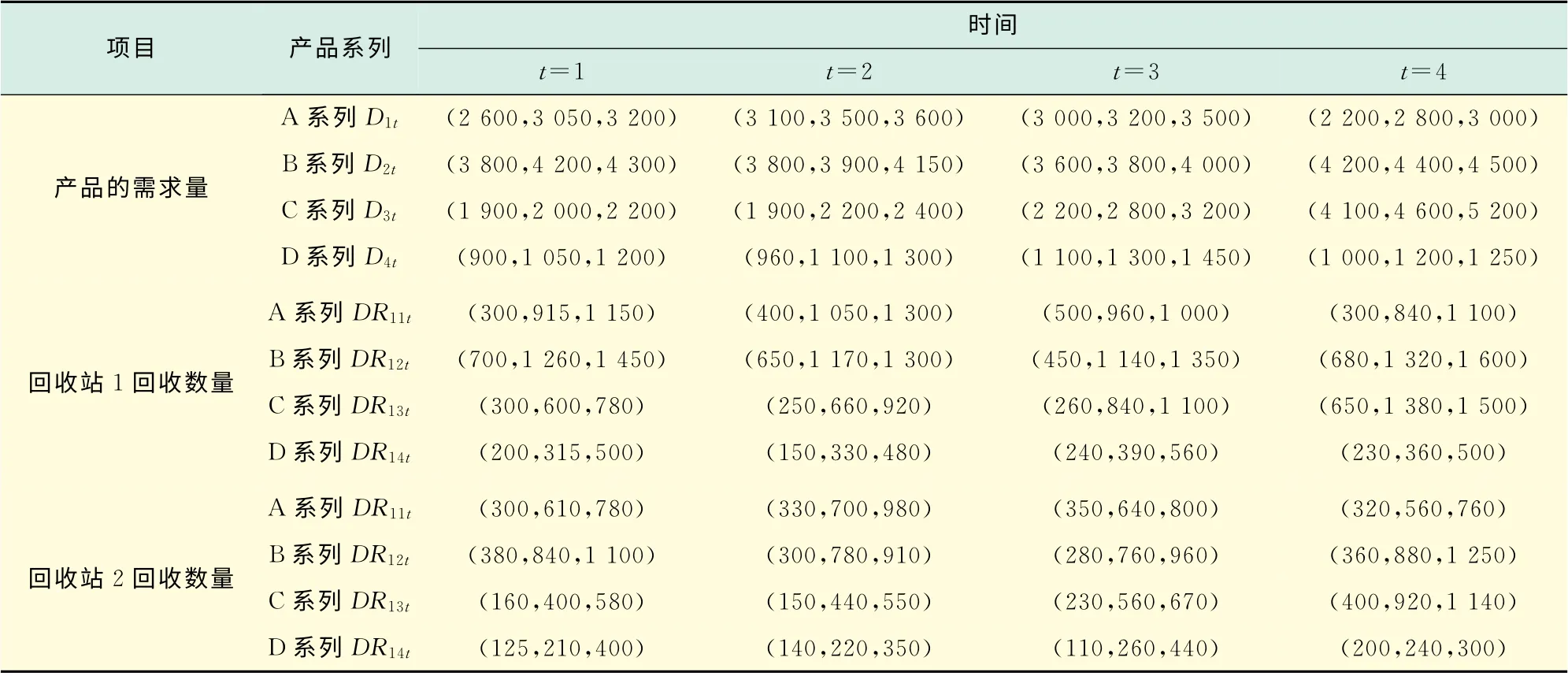

该企业以季度为计划时间单位,即T=4.假定每季的单位惩罚成本和单位库存成本不变.零部件的供给量是决策者根据历史和经验预测得来的,产品的生产是在订单驱动下,采用顾客延迟策略进行组装.有关的基础数据(数量的单位是件,费用的单位是元)如表1~5所示(见下页).

假定回收率μ=60%;产品生命周期末因没及时回收可能受到惩罚的概率ρ=60%;拆卸可得率η=80%;由于各期回收量、回收单价以及单位拆卸成本不确定性较大,最悲观预测值和最乐观预测值会相差较大.因此,其权重系数和别的模糊参数不同,假定模糊参数DRrit,URi和UDi的权重系数λ1,λ2,λ3分别为0.3,0.4,0.3,其它模糊参数的权重系数λ1,λ2,λ3为0.2,0.6,0.2.

5.2 仿真案例求解

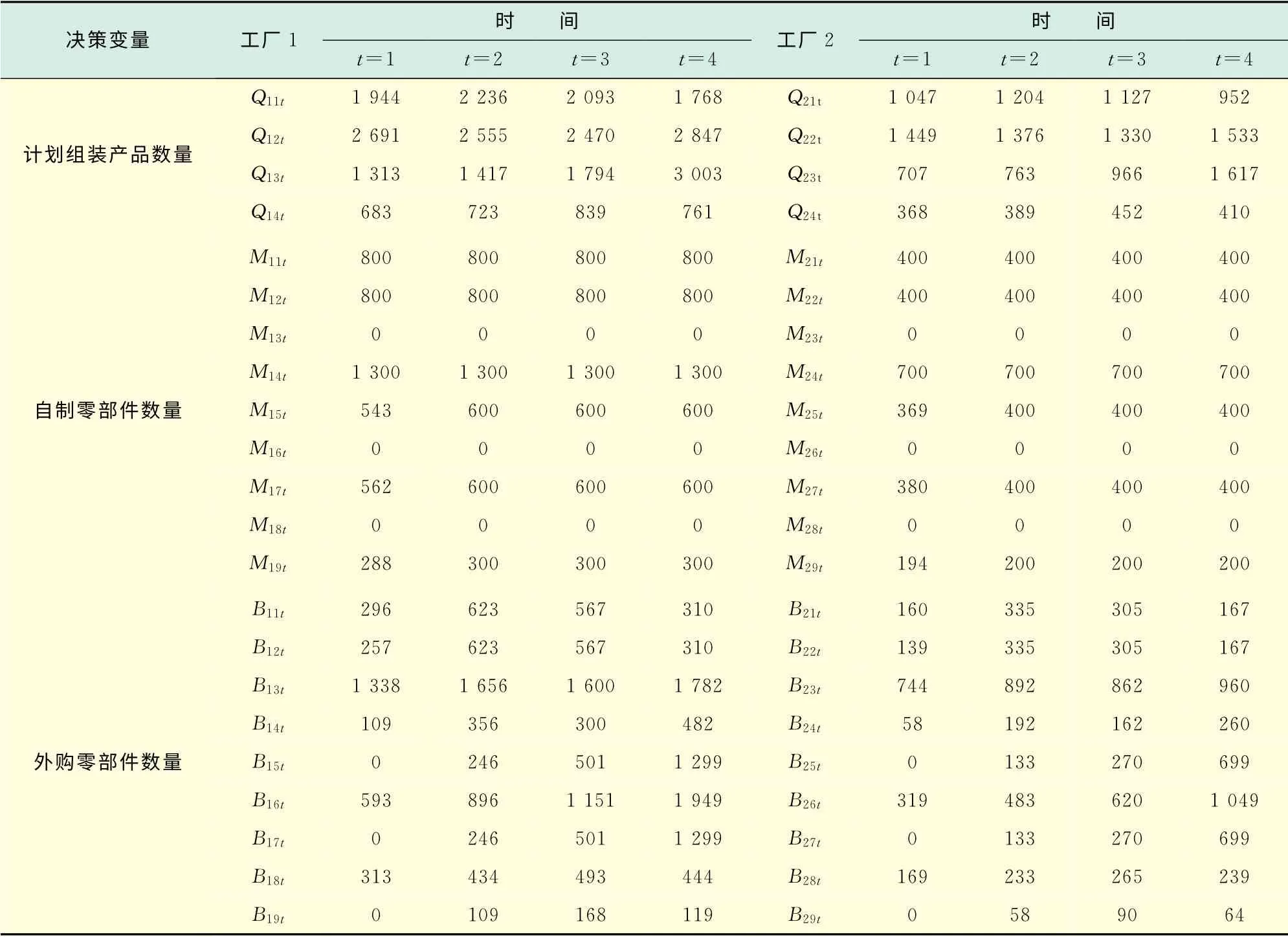

采用LINGO 11.0软件求解,得到企业预期的最优利润为38 820 417元,最优再制造计划如表6所示(见下页).

决策者可根据以上最优再制造集约生产计划进行回收拆卸、外购和自制零部件以应对未来计划期内产品的大量定制,从而获得最优的再制造生产利润.

5.3 因子变动分析

表1 4个季度预测需求量的模糊参数表Tab.1 Fuzzy parameters to forecast demand

表2 单位售价和作业成本的模糊参数表Tab.2 Fuzzy parameters of price and unit cost

表3 有关零部件的数据Tab.3 Parameters of parts

表4 有关产品的数据Tab.4 Parameters of products

表5 最大产能及容量数据Tab.5 Parameters of maximum capacity and volume

表6 再制造工厂的最优RAPPTab.6 Remanufacturing aggregate production planning optimization of remanufacturing factories

本文按照案例仿真的相关数据进行因子变动分析,以确定这些因子变动时对总利润的实际影响,以助管理决策者进行相关决策选择.

a.产品需求和价格变动分析.

图3 对总利润的影响Fig.3 Influence of andon the total profits

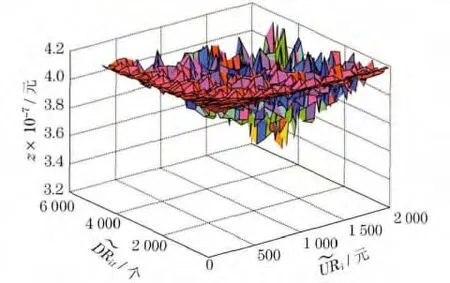

b.回收价和回收量的变动分析.

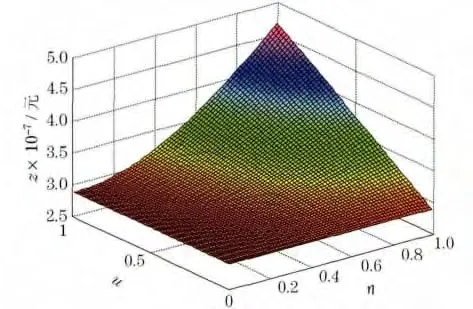

一般来说,在拆卸可得率一定时,若回收价不变,回收量越大,则可拆卸零部件越多,利润就越大;相反,拆卸可得率和回收量一定的条件下,回收价越大,则总利润越低.但是当拆卸可得率变化时,同时考虑其它各种约束条件及相关因子的变动,则获得一系列的总利润空间点阵,如图4所示.如果回收量越大,可外购物料就相对少,总利润相对高,但是如果回收价进一步提高则总利润下降.这些因素共同作用时,会导致总利润不断变化,而本文方法可以计算出总利润的最优值,即本例在(3 900,620)处的最优总利润.

c.回收率和拆卸率的变动分析.

不考虑其它因素时,产品回收率和拆卸率共同影响总利润.回收率低时,无论拆卸率多高,总利润都不会高;当然,即使产品能全部回收(回收率100%),但若拆卸率较低,总利润依然不会高.回收率或拆卸率低,近似传统制造系统;当回收率和拆卸率高,则达到近似完全的再制造系统.由于旧品质量降级,拆卸再制造的成本节约随再制造程度提高存在先升后急剧下降,则存在着一个拐点.本例在(0.6,0.6)处的总利润值最大,如图5所示,即回收和拆卸要适度.

图4 对总利润的影响Fig.4 Influence ofandon the total profits

图5 回收率μ,拆卸可得率η 对总利润的影响Fig.5 Influence ofμandηon the total profits

6 结束语

与传统生产计划相比,制定再制造生产计划需要考虑的不确定性变量和参数更多,其优化模型更复杂.本文针对MC 和废旧产品回收再制造这两种现代生产方式和策略,考虑再制造系统的特点,构造了闭环供应链下面向MC 的再制造集约生产计划模型.在模型的求解方面,根据模糊集理论,采用较容易的模糊排序规则,将不确定的因素转化成可控的确定性参数,用一般的线性规划软件包就能很好地求解,从而能够被大多数企业管理决策者容易地掌握.通过算例分析,此模型能够较好地仿真现代企业的生产计划问题.新形势下的企业管理决策者可根据此模型科学合理地制定企业集约生产计划,以期降低企业运营成本,取得最优利润,最终增强企业竞争力.

[1]Pine B J.Mass customization:the new frontier in business competition[M].Boston:Harvard Business School Press,1993.

[2]Ganesh K,Punniyamoorthy M.Optimization of continuous-time production planning using hybrid genetic algorithms-simulated annealing[J].Int J Adv Manuf Technol,2005,26(1/2):148-154.

[3]Wang R C,Liang T F.Applying possibilistic linear programming to aggregate production planning[J].International Journal of Production Economics,2005,98(3):328-341.

[4]Aghezzaf E H.Production planning and warehouse management in supply networks with inter-facility mold transfers[J].European Journal of Operational Research,2007,182(3):1122-1139.

[5]Li Y J,Chen J,Cai X Q.Uncapacitated production planning with multiple product types,returned product remanufacturing,and demand substitution[J].OR Spectrum,2006,28(1):101-125.

[6]Kim K,Song I,Kim J Y,et al.Supply planning model for remanufacturing system in reverse logistics environment [J]. Computers & Industrial Engineering,2006,51(2):279-287.

[7]Qu X L,Williams J A S.An analytical model for reverse automotive production planning and pricing[J].European Journal of Operational Research,2008,190(3):756-767.

[8]祝勇,潘晓弘.模糊环境下基于可信性规划的生产计划方法[J].计算机集成制造系统,2011,17(2):344-352.

[9]朱海平,华菲菲,邓宇浩,等,随机和模糊约束下的扩展型集约生产计划方法[J].计算机集成制造系统,2012,18(2):1-7.

[10]Al-e-Hashem S M J M,Aryanezhad M B,Sadjadi S J.An efficient algorithm to solve a multi-objective robust aggregate production planning in an uncertain environment[J].Int J Adv Manuf Technol,2012,58(5/6/7/8):765-782.

[11]Guide V D R.Production planning and control for remanufacturing:industry practice and research needs[J].Journal of Operations Management,2000,18(4):467-483.

[12]陈荣秋,马士华.生产运作管理[M].北京:机械工业出版社,2006.

[13]胡宝清.模糊理论基础[M].武汉:武汉大学出版社,2004.

[14]Lai Y J,Hwang C L.A new approach to some possibilistic linear programming problems[J].Fuzzy Sets and Systems,1992,49(2):121-133.

[15]Ramik J,Rimanek J.Inequality relation between fuzzy numbers and its use in fuzzy optimization[J].Fuzzy Sets and Systems,1985,16(2):123-138.

[16]Zimmermann H J.Fuzzy programming and linear programming with several objective functions[J].Fuzzy Sets and Systems,1978,1(1):45-56.

[17]Lee E S,Li R J.Comparison of fuzzy numbers based on the probability measure of fuzzy events[J].Comp Math Applic,1988,15(10):887-896.

[18]彭国樑,姚俭.不确定性供应链风险的模糊综合评判[J].上海理工大学学报,2010,32(4):373-377.