高温烟气中单颗粒褐煤干燥特性实验研究

2014-11-22张守玉董爱霞丁艳军施大钟董建勋

郭 熙, 张守玉, 董爱霞, 丁艳军, 施大钟, 董建勋

(1.上海理工大学 能源与动力工程学院,上海 200093;2.清华大学 机械工程学院,北京 100084;3.上海机易电站设备有限公司,上海 200437;4.中电投蒙东能源集团有限责任公司,通辽 028000)

我国褐煤资源十分丰富,占全国煤炭总储量的13%左右.2011年全国煤炭产量约35.2亿t,其中褐煤4.19亿t,约占全国原煤产量的11.9%,相比2010年的11.6%高出0.3%.我国褐煤资源的特点是埋藏浅、煤层厚、储量大,多适合于露天开采.与国外褐煤相比,我国褐煤水分含量较高,如用于直接燃烧发电,易造成火焰温度低、燃尽困难、锅炉热效率低等情况.褐煤中的水分按存在形式可分为结合水(包括结晶水和吸附水)、毛细水(内在水分)和外表水(外在水分)3类.内在水分吸附在褐煤内部的毛细孔隙内,在常温下不易脱除,只有加热到一定温度时才能逸出.传统的褐煤蒸发脱水干燥工艺多采用低温干燥技术,干燥介质多采用烟气、空气与水蒸气,初始温度较低,干燥介质用量高,干燥效率低[1],而且需要将高温烟气冷却成200 ℃左右的低温烟气.相比低温干燥技术,高温烟气干燥技术避免了低温烟气干燥过程中人为地将高品位能量变成低品位能量,避免了使用空气作为干燥介质时由于含氧量高易导致爆炸等事故,同时也避免了采用水蒸气作为干燥介质时需要解决水的来源与废水处理等难题.由于采用高温烟气,干燥介质用量降低,处理量增加,烟煤比降低,干燥成本降低.由于采用高温烟气与煤顺流混合方式,褐煤颗粒中水分析出的同时,烟气温度快速下降,褐煤颗粒出口温度低,避免了提质褐煤与空气接触后发生爆炸与自燃的危险[2-4].可见,高温烟气干燥技术总体上比低温干燥更具有优势.

近几年,国内在该领域的研究以褐煤低温热风干燥过程为主,而国内外鲜有针对褐煤高温烟气干燥过程研究的论文发表.熊程程等[5-6]和王涛等[7]利用热风烘箱分别对马来西亚褐煤颗粒、宁夏褐煤颗粒进行了干燥动力学的实验研究.郭治等[8]建立了收缩核干燥动力学模型,并利用回转干燥装置对宝日希勒褐煤进行了验证.Zhang等[9]在烘箱中通入热风对海拉尔褐煤和霍林河褐煤进行干燥,并利用体积平均法建立了单颗粒干燥理论模型.文献[10-13]建立了高温烟气干燥热质耦合模型.文献[14-16]针对干燥后的煤质进行了研究.但是,这些研究都没有对反映高温干燥动力学特征的干燥特性曲线作相关实验分析.

本文对褐煤高温烟气高温段的干燥特性开展了实验研究,探讨了高温段烟气初始温度、粒径和初始含水率对干燥过程的影响.

1 实验部分

1.1 实验样品

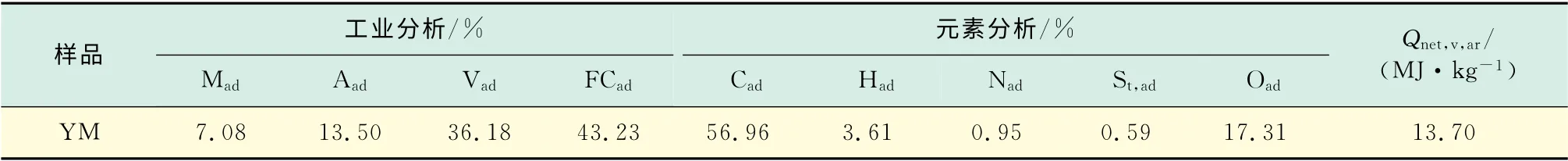

选用内蒙古伊敏褐煤(YM)作为实验样品,相关煤质 分 析 见 表1,表 中Qnet,v,ar为 收 到 基 低 位 发热量.

表1 实验样品的工业分析和元素分析Tab.1 Proximate and ultimate analysis and calorific value of the samples

1.2 实验步骤

主要实验设备为卧式固定床干燥装置(见下页图1),以及长沙开元仪器股份有限公司生产的5E-MACⅡI型工业分析仪.

将原煤破碎成粒径为0~1mm 的煤粉,加入适量水分,搅拌均匀.待充分浸泡之后,将煤粉制成小球,晾干后称量并记录其质量.受到实验设备和操作过程的限制,本文选择的粒径为:10,20,25 mm.调节氮气流量,保证其流速约为0.5cm/s.设定控温仪使卧式固定床中氮气温度达到实验要求后,将煤球置于操作杆前端的槽中,在表面和周围布置好热电偶后迅速将操作杆插入主反应器中并开始计时.待煤球在主反应器中停留一定时间后,将操作杆迅速抽出,取出煤球进行称量.

在实验过程中,颗粒任意时刻的干基水分可按照式(1)计算.

式中,mt,m∞分别为t时刻干燥样品的质量和完全干燥的样品质量,m∞可根据完成干燥样品的水分计算得到.

图1 卧式固定床干燥装置Fig.1 Horizontal fixed bed drying installation

2 实验结果与讨论

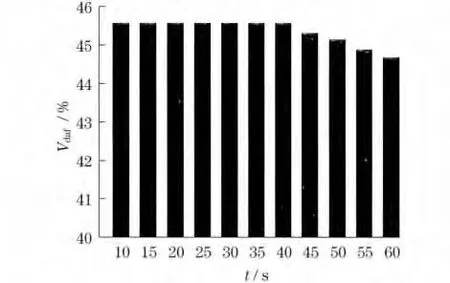

2.1 挥发分析出临界时间

由于干燥介质温度较高,为了避免干燥过程中挥发分析出[17-20],需要寻找挥发分析出临界时间作为干燥实验停留时间设定的依据.图2为10mm 粒径的原煤在初始水分为37%、介质温度为900 ℃的条件下,煤样残余挥发分Vdaf随停留时间变化的曲线.可以看出40s之后,挥发分开始出现明显的降低趋势.粒径越小,干燥介质温度越高,挥发分越易析出.本文选取的粒径为10,20,25 mm,温度为600,700,800,900℃.可以认为40s之前,所有实验样品均不会发生热解,故本文选取干燥时间上限为40s.

不同时刻颗粒相对水分百分率计算公式为

式中,Xt为颗粒t时刻的干基水分;X0为颗粒初始干基水分;Xe为颗粒平衡干基水分.由于高温干燥条件下,平衡含水率相比总的可除去的水分小得多,

此处近似认为

初始含水率和褐煤颗粒的干燥速率DR 表示颗粒任意时刻的失水量与时间的比值,即

图2 不同停留时间下的残余挥发分Fig.2 Residual volatile at different residence time

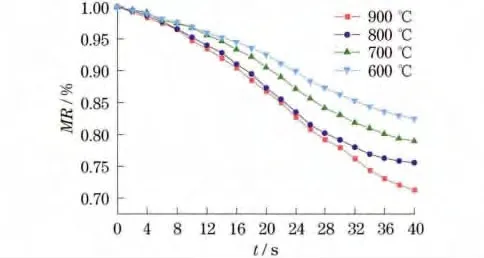

2.2 烟气温度对干燥特性的影响

图3~5分别为干燥介质温度为600~900 ℃、粒径为20mm、初始干基水分为58.1%的煤球干燥曲线、干燥速率曲线、表面温度曲线.由图可见,初始烟气温度越高,干基水分下降得越快,干燥速率越高,临界含水率略有降低;同时,表面温度T 也相应升高越快,且一直处于上升过程.由图4可见,干燥过程由升速干燥阶段和降速干燥阶段组成,不存在恒速干燥阶段.降速干燥阶段,气化面向物料内部移动,属于物料内部扩散控制阶段.干燥温度为900 ℃时,相对水分达到86%之后,干燥过程即进入降速阶段.可见整个干燥阶段以降速干燥阶段为主,即可认为褐煤高温烟气干燥过程主要受内扩散机理控制.在降速干燥阶段,干燥速率的减小主要和褐煤体积收缩和胶质体结构受到破坏而导致扩散阻力增大有关[11].

图3 20mm 粒径煤球不同烟气初温下的干燥曲线Fig.3 Drying curves of 20mm particle at different flue gas temperature

图4 20mm 粒径煤球不同烟气初温下的干燥速率曲线Fig.4 Drying rate curves of 20mm particle at different flue gas temperature

图5 20mm 粒径煤球不同烟气初温下的表面温度Fig.5 Surface temperature of 20mm particle at different flue gas temperature

与相似低温干燥文献进行对比,文献[5-6]研究了粒径为4~5.6mm、介质温度为50~90 ℃的宁夏石沟驿褐煤低温烘箱干燥过程;文献[7]研究了粒径为0~8mm、介质温度为100~180 ℃的马来西亚褐煤低温烘箱干燥过程.文献[7]研究得出在180℃的干燥温度下,相对水分降到55%,干燥过程即进入降速干燥阶段;且随着干燥介质温度升高,恒速干燥阶段缩短,降速阶段增长,该结论可以和本文相互印证.同时,文献[5-6]和文献[7]所得到的临界含水率随温度的升高均略有降低,但变化均不明显,和本文的结论一致.可见,高温条件下通过提高干燥介质温度,不能有效降低临界含水率.文献[5]中干燥介质温度为90℃的最大干燥速率是50℃的171%;文献[7]中干燥介质温度为180 ℃的最大干燥速率是100 ℃的275%.本文所研究的20mm 粒径的煤球在900 ℃下的最大干燥速率是600 ℃的167%,这是文献[5]中90 ℃下最大干燥速率的50倍,是文献[7]中180℃下最大干燥速率的10倍.可以看出,就干燥效率来说高温干燥相比低温干燥有巨大优势,但是在不改变其它条件的前提下,仅仅通过提高干燥温度(大于600 ℃),对干燥速率的提升作用并不如低温明显.这可能是因为恒速干燥阶段的干燥速率取决于表面气化率,即取决于干燥介质的性质温度、相对湿度、流速等,而与物料的性质无关,属于表面气化控制阶段.降速干燥阶段,汽化表面向物料内移,此阶段干燥速率的大小取决于物料本身的结构形态和尺寸,而与外部的干燥介质条件关系不大.低温干燥过程中升速和恒速干燥阶段较长,干燥过程受干燥介质温度的影响较大;而高温干燥主要处于降速干燥阶段,且不存在恒速干燥阶段,故干燥介质温度变化对干燥速率影响相比低温干燥要小.

2.3 初始含水率对干燥过程的影响

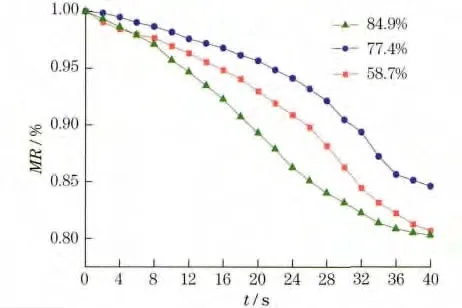

图6 和下页图7~8 分别为干燥介质温度为800 ℃、粒径为20 mm、初始干基水分分别为58.7%,77.4%,84.9%的煤球的干燥曲线、干燥速率曲线、表面温度曲线.分析图6和图7可知,初始含水率越高,干燥速率越大.初始干基水分为84.9%的最大干燥速率为77.4%的2倍.这主要是由于含水率越高,水分的浓度梯度越大,脱水速率越快.而临界含水率几乎没有变化,说明初始含水率对临界含水率没有影响.由图8 可以看出,初始含水率越低,表面温度上升得越快.这可能是因为干燥介质传递给物料的热量主要用于补充水分蒸发所需的潜热,含水率越高水分蒸发所需的潜热越多,煤球表面温度相应越低.

图6 不同初始含水率下的干燥曲线Fig.6 Drying curves of 20mm particle at different initial water ratio

图7 不同初始含水率下的干燥速率曲线Fig.7 Drying rate curves of 20mm particle at different initial water ratio

图8 不同初始含水率下的煤球表面温度Fig.8 Surface temperature of 20mm particle at different initial water ratio

2.4 粒径对干燥特性的影响

图9~11分别为干燥介质温度为800 ℃、初始干基水分为57.3%、粒径分别为10,20,25 mm 的煤球的干燥曲线、干燥速率曲线、表面温度曲线.分析图9 和图10 可知,粒径越小干燥速率越大.10 mm 粒径的最大干燥速率是25 mm 的3 倍,但20 mm 和25mm 的最大干燥速率相差很小,可以认为粒径越小对干燥速率的影响越显著.文献[7]中0~1mm 粒径下的最大干燥速率是6~7 mm 的1.7倍,但2~3mm 下的最大干燥速率相比6~7mm 的没有明显变化.可见0~1mm 粒径下干燥速率显著增大,同样可得出粒径越小,对干燥速率的影响越大,和本文的结论一致.考察临界含水率,可以发现本文10mm粒径的临界含水率相比25 mm 下降了23%,但文献[7]中临界含水率并没有随着粒径的变化发生变化.可见,随着干燥介质的温度升高,粒径对于临界含水率的影响会增大;而且,从干燥速率曲线(图4、图7、图10)可以看出,10mm粒径下粒径对于干燥速率的影响远大于初始烟气温度和初始干基水分.这也说明褐煤的单颗粒干燥过程主要受到内扩散机理的控制.由图11可以看出,煤球粒径越小,表面温度上升越快.这是因为粒径越小,蒸发所需的潜热越小,在热流强度相同的条件下物料升温越快.

图9 800 ℃时不同粒径下的干燥曲线Fig.9 Drying curves of different size particle at 800 ℃

图10 800 ℃时不同粒径下的干燥速率曲线Fig.10 Drying rate curves of different size particle at 800 ℃

图11 800 ℃时不同粒径下的表面温度Fig.11 Surface temperature of different size particle at 800 ℃

3 结 论

a.褐煤高温烟气干燥过程分为升速干燥和降速干燥两个阶段,恒速阶段不存在,且主要处于降速干燥阶段,受扩散机理控制.

b.高温干燥相比低温干燥,干燥速率有巨大优势.但是超过600℃之后,干燥介质温度升高对干燥速率的提升不如低温条件下显著,且不能有效降低临界含水率.

c.提高烟气温度、初始含水率,减小粒径,有利于提高干燥速率和降低临界含水率.粒径越小,对干燥速率和临界含水率的影响越大,且大于干燥介质温度和煤球初始含水率对两者的影响.

[1]王海,王馨,施明恒,等.离心流化床中多孔介质干燥的传热传质研究[J].上海理工大学学报,2001,23(3):287-288.

[2]任庚坡,张超群,魏砾宏,等.超细褐煤粉的热解特性及其热解机理[J].热能动力工程,2005,20(4):407-410.

[3]辛海会,王德明,许涛,等.低阶煤低温热反应特性的原位 红 外 研 究[J].煤 炭 学 报,2011,36(9):1528-1532.

[4]孙恩召,李炳熙,于洪彬.关于煤的着火特性的系数[J].热能动力工程,1991,6(6):333-335.

[5]熊程程,向飞,吕清刚.褐煤干燥特性的实验研究[J].化学工程,2011,39(8):74-78.

[6]熊程程,向飞,吕清刚.温度和相对湿度对褐煤干燥动力学特性的影 响[J].化工学报,2011,62(10):2898-2904.

[7]王涛,于才渊,孟敏.基于薄层干燥模型的褐煤干燥动力学 研 究[J].干 燥 技 术 与 设 备,2011,9(3):110-118.

[8]郭治,杜万斗,初茉,等.褐煤干燥动力学模型研究[J].神华科技,2011,9(5):66-69.

[9]Zhang K,You C F.Experimental and numerical investigation of convective drying of single coarse lignite particles[J].Energy &Fuels,2010(24):6428-6436.

[10]郝正虎,吴玉新,吕俊复,等.单颗粒褐煤烟气干燥过程模型研究[J].中国电机工程学报,2012,32(11):47-53.

[11]郝正虎.折流下落床高温烟气褐煤干燥技术开发与关键技术研究[D].北京:清华大学,2012.

[12]王秀军,张守玉,彭定茂,等.多孔介质干燥机理在褐煤热力脱水中的应用[J].煤炭转化,2011,34(1):82-86.

[13]董爱霞,张守玉,郭熙,等.单颗粒褐煤高温烟气干燥过程研究[J].煤炭转化,2013,36(1):59-64.

[14]王冲,董建勋,白向飞,等.褐煤深度脱水的实验研究[J].洁净煤技术,2012,18(1):49-52.

[15]李保国.脉动燃烧干燥实时测试分析系统[J].上海理工大学学报,2000,22(4):294-298.

[16]赵卫东,刘建忠,周俊虎,等.褐煤等温脱水热重分析[J].中国电机工程学报,2009,29(14):74-79.

[17]张忠孝.双通道浓淡煤粉燃烧器热工况的计算机模拟和试 验[J].上 海 理 工 大 学 学 报,2000,22(4):289-293.

[18]王婧,张忠孝,金晶,等.中国典型煤种煤焦水蒸气气化反应特性研究[J].上海理工大学学报,2009,31(2):140-144.

[19]樊冲,汪军,倪昊.生物质与煤共燃结渣特性的研究[J].上海理工大学学报,2010,32(3):214-218.

[20]高梅杉,张建民,罗鸣.煤与天然气共热解过程中硫的析出规律研究[J].上海理工大学学报,2006,28(4):376-380.