基于FLUENT的循环流化床锅炉冷态流场数值分析

2014-10-31辛凯孙通张全厚

辛凯 孙通 张全厚

(1.哈尔滨电站设备成套设计研究所有限公司,哈尔滨 150046;2.神华(福建)能源有限责任公司,福州 350005;3.北方重工集团有限公司,沈阳 110141)

循环流化床锅炉是在沸腾炉的基础上发展起来的,采用循环流化床的燃烧方式运行,简称CFB锅炉,由于其具有燃料适用性广、烟气中的污染物排放量低、炉膛内燃烧效率高等显著的优点,目前已被广泛投入使用,在未来将向着几十万千瓦级的大型化方向发展[1],在这方面的研究、开发和运行优化方面也日益受到相关专家学者的重视。

炉膛的流场工况在很大程度上影响着锅炉和电厂整体运行的经济性、安全性以及设备的寿命,由于锅炉的燃料性质、设备状况、工作人员的水平等因素影响锅炉在理想工况下运行,使得其运行的经济性、安全性受到一定程度的影响。但在当今的电厂中,由于设备庞大而复杂,运行中可调节的参数较多,试验不能应对需要而随时进行,加之参数对与之有关的工况影响已不能凭想象和经验做出判断[2],由此冷态试验应运而生。

近年来,已有多位学者对锅炉冷态试验进行了相关研究,衡丽君、段坤杰等[3]对220 t/h的循环流化床锅炉进行过冷态试验分析;张吕鸿、刘萌萌等[4]对二次风入口结构的改进设计进行过研究;湛志钢、曾庭华[5]对300 MW循环流化床锅炉进行过冷态试验分析,并将试验结果与135 MW等级机组冷态试验结果进行了对比。由于现场的试验条件有限、试验耗费的周期较长等不利因素的影响,循环流化床锅炉的冷态流场很难得到实时的分析,本文运用大型商用CFD软件FLUENT,基于Simple算法,运用RNG k-ε湍流方程,结合有限体积法对控制方程进行离散,在一次风速为25 m/s不变的情况下,针对二次风速分别为40 m/s、45 m/s、50 m/s工况下的流场分布进行仿真模拟,并将三种工况下的结果进行对比分析,适时通过试验来验证,为循环流化床锅炉的实际热态运行提供参考依据。

1 模型的建立

1.1 物理模型

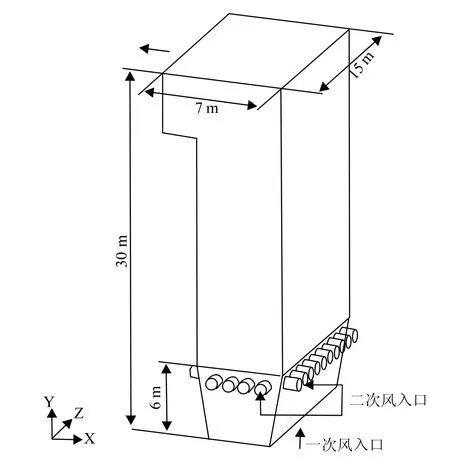

循环流化床锅炉的物理模型、结构尺寸及一次风、二次风流动方向如图1所示,采用solidworks软件生成。

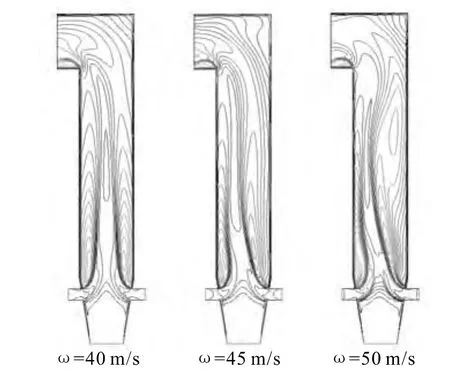

1.2 数学模型

采用FLUENT6.3研究炉膛内的空气流动,利用gambit软件建立三维模型和划分网格,根据模型的特点,选择六面体网格,数目为76万,增加两次网格数目进行无关性检验,得出的误差在合理范围内,最终计算结果的精确性可得到保证。炉膛内的空气流动采用RNG k-ε湍流方程求解,压力速度耦合采用Simple二阶迎风的离散化算法,将迭代计算的残差精度设置为10-5。

RNG k-ε模型是由Yakhot及Orzag提出的,通过大尺度运动和修正后的粘度项体现小尺度的影响,而使这些小尺度运动有系统地从控制方程中去除,所得到的k方程和ε方程,与标准k-ε模型非常相似:

图1 循环流化床锅炉的物理模型

Gk是由层流速度梯度而产生的湍流动能,公式(1)介绍了计算方法;Gb是由浮力而产生的湍流动能,公式(2)介绍了计算方法;YM是由于在可压缩湍流中,过渡的扩散产生的波动;C1ε、C2ε、C3ε是常量,αk和αε是k方程和ε方程的湍流Prandtl数;Sk和Sε是用户定义的。

与标准k-ε模型比较发现,RNG k-ε模型的主要变化是:

(1)通过修正湍流粘度,考虑了平均流动中的旋转及旋流流动情况;

(2)在ε方程中增加了一项,从而反映了主流的时均应变率Eff,这样,RNG k-ε模型中产生项不仅与流动情况有关,而且在同一问题中也还是空间坐标的函数。

从而,RNG k-ε模型可以更好地处理高应变率及流线弯曲程度较大的流动[6]。

1.3 边界条件

一次风和二次风的边界条件均设置为速度入口,其余设置为壁面边界条件,出口设置为自由出口[7]。

2 结果与分析

2.1 速度场分析

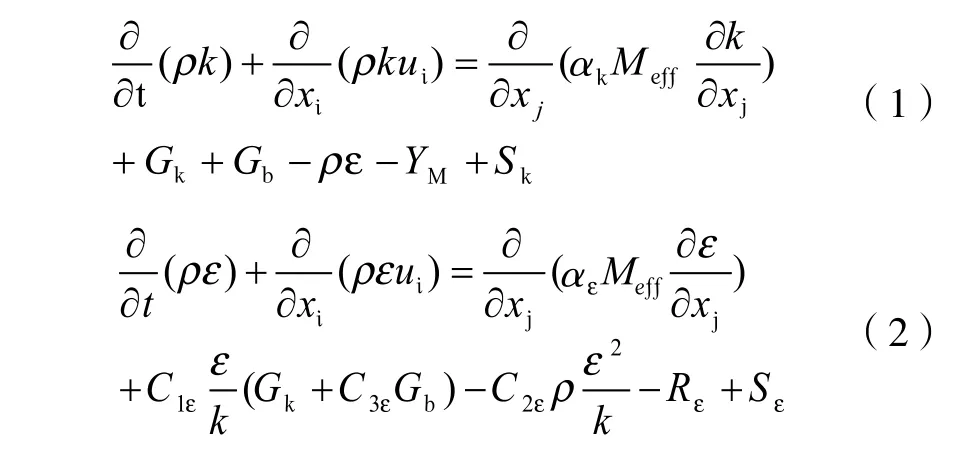

迭代计算收敛后,在z =7.5 m处建立切片,并进行三种工况的对比性能分析,图2为针对二次风速分别为40 m/s、45 m/s、50 m/s情况下的炉膛流场速度矢量图。

图2 不同二次风速下的炉膛流场速度矢量图

由图2的模拟结果可以看出,在一次风速不变的情况下,当二次风速定为40 m/s时,炉膛内的流场分布较不均匀,边界处易出现高速流动区域和流动死区,但随着二次风速的增大,炉膛内的流场分布趋向平稳,分布变得逐渐均匀,这是由于在固定的结构和一次风速不变的前提下,增大二次风速,在一定程度上克服了空气在炉膛中的流动阻力,使流动更为顺畅,边界处的流动死区减少,可有效减少结垢现象,对提高设备的使用寿命提供保障[8]。

2.2 湍流强度分析

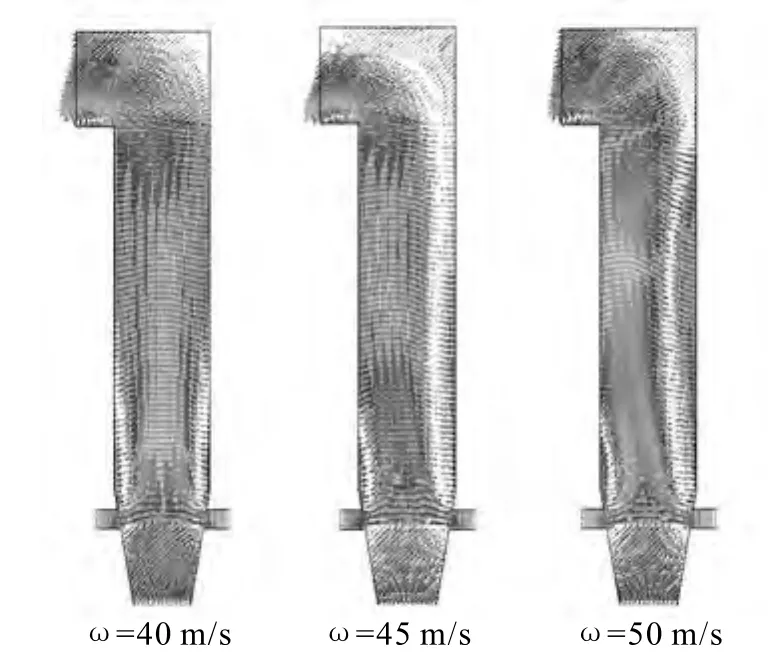

图3为三种不同二次风速时z =7.5 m截面处的湍流强度分布等值线图。

图3 不同二次风速下的炉膛湍流强度等值线图

图3给出了不同二次风速下的炉膛内湍流强度等值线图,通过对比可以看出,在二次风速为40 m/s时,整体平均湍流强度较小,随着二次风速的增大,炉膛中的空气流动变得剧烈,湍流强度增大,这是由于在较低的二次风速下,空气的流动处于较弱的湍流状态。

3 试验分析

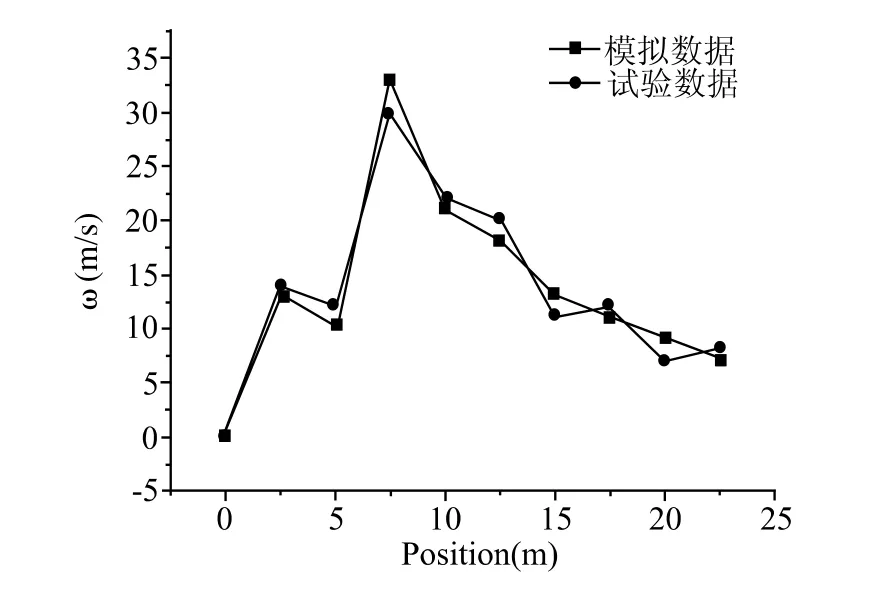

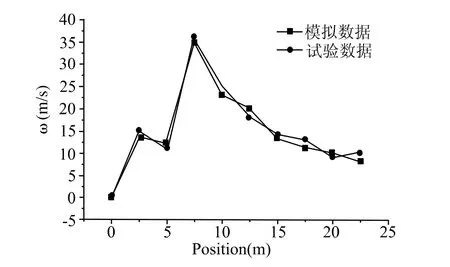

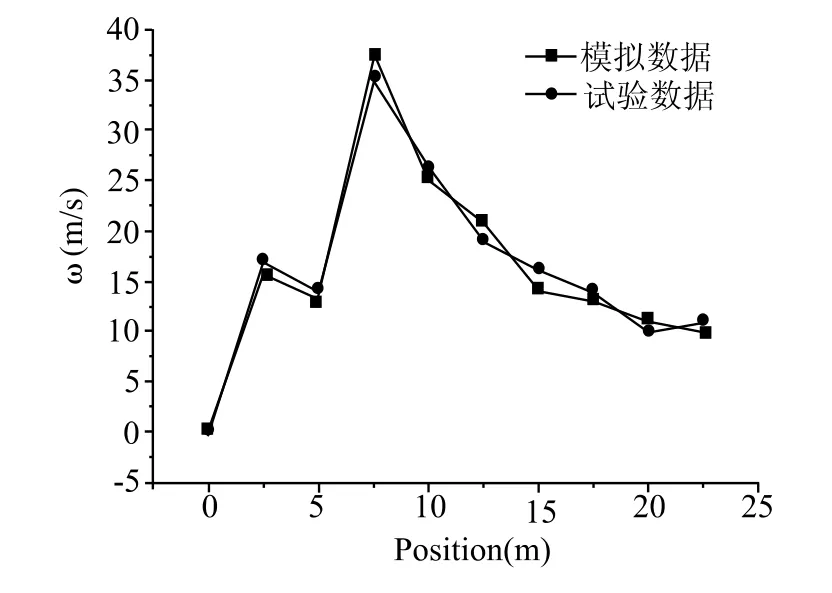

为验证模拟的精确性,在现场进行冷态试验分析[9],在炉膛中取10个测点,同样保持一次风速恒定不变,二次风速分别设置为40,45,50 m/s,每个测点间隔3 min后,取一组数据,接连取5组,计算平均值,与FLUENT中的计算数据进行对比,拟合出曲线图4、图5、图6。

图4 二次风速为40 m/s时的模拟与试验结果对比

图5 二次风速为45 m/s时的模拟与试验结果对比

图6 二次风速为50 m/s时的模拟与试验结果对比

由图4至图6可以看出,FLUENT的模拟计算值与实测值的拟合曲线分布趋势较为吻合,误差在允许范围内,尤其是临近炉膛空气出口处,其误差主要是由于测量系统偏差、人为操作、模型的简化处理等不可避免的原因引起的[10]。

4 结论

(1)本文根据现场的运行工况和循环流化床锅炉的实际尺寸,建立出模型,采用FLUENT软件对调整二次风速后的流场变化进行了分析,解决了试验条件有限、不能适时进行的问题。

(2)通过后续的试验对比分析,可见模拟结果的精确性可靠,可作为循环流化床锅炉实际热态运行的参考依据。

(3)一次风速恒定不变,随着二次风速的增大,炉膛中的流场趋近平稳,但综合考虑炉膛总风压与燃烧充分性等因素,一、二次风的配比需合理,在实际运行中应酌情考虑。

[1] Yue G X,Yang H R,Lu J F,et al. Latest development of CFB boilers in China[C]//Proceedings of the 20th International Conference on Fluidized Bed Combustion, Springer, 2010.

[2] 廖宏楷,王力. 电站锅炉试验[M]. 中国电力出版社,2007.

[3] 衡丽君,段坤杰,何长征. 220t/h锅炉冷态数值试验研究[J]. 热能动力工程,2006,21(6):573-577.

[4] 张吕鸿,刘萌萌,孙永利, 等. 基于CFD的循环流化床锅炉二次风入口结构的改进设计[J]. 化工进展,2013,32(10):2518-2522.

[5] 湛志钢,曾庭华. 300MW循环流化床锅炉冷态试验[J]. 锅炉技术,2009,40(6):37-40.

[6] 王福军 计算流体动力学分析-CFD软件原理与使用[M]. 清华大学出版社,2004.

[7] 肖琨,王强,刘富君. 基于Fluent的某型号锅炉末级过热器流动特性数值研究[J]. 能源工程,2011(3):9-13.

[8] 叶江明. 电厂锅炉原理及设备[M]. 中国电力出版社,2007.

[9] 王鹏利,赵小兵,李连友. 循环流化床锅炉冷态试验方法[J]. 热力发电,2007(10):27-29.

[10] Zeng Tinghua, Zhan Zhigang. Deep Desulphurization and DeNOx in Circulating Fluidized Bed Boiler[J]. Electricity, 2011,(5):46-49.