大型球阀阀芯锻造工艺的研发

2014-10-10徐锋黄诚陆亚娟张家港海陆环形锻件有限公司

文/徐锋,黄诚,陆亚娟·张家港海陆环形锻件有限公司

大型球阀阀芯锻造工艺的研发

文/徐锋,黄诚,陆亚娟·张家港海陆环形锻件有限公司

徐锋,研发部部长,主要从事锻件成形控制、模拟仿真及结构设计优化方面的工作。

大型球阀主要应用于石油、天然气管道中,其核心零部件阀芯需要有较高的机械强度、硬度、耐磨性、韧性及良好的耐热、耐腐蚀性能。目前国内中大型球阀阀芯一般采用浇注钢与自由锻的生产工艺,落后的生产工艺与加工方式会导致产品材料内部组织与性能比较差,合格率低,同时在材料利用率、产能方面效能较低。而采用先进的锻压、辗轧联合工艺的生产方式,可使中大型阀芯锻件大幅度节约原材料,提高产品的内部组织与力学性能指标,提高生产效率,为国内生产与应用中大型球形阀门企业的开发起到推动合作的作用。

24"球阀阀芯的生产工艺

产品采用的材质为A694 F50钢,根据产品尺寸特性确定工艺方案为:下料→加热→制坯→一次预锻成形→二次精辗成形→取样→性能检测→精加工→超声波检测。

下料

严格按照下料施工单及锻件工艺流转卡规定的材质、规格尺寸、重量进行下料,下料时钢锭的中心线要与承送料架的平面平行,下好的坯料两断面平行度≤5mm,两端面与坯料中心线的垂直度≤5mm,切割面平整、无折缝,切割面与连铸坯中心线垂直。

加热

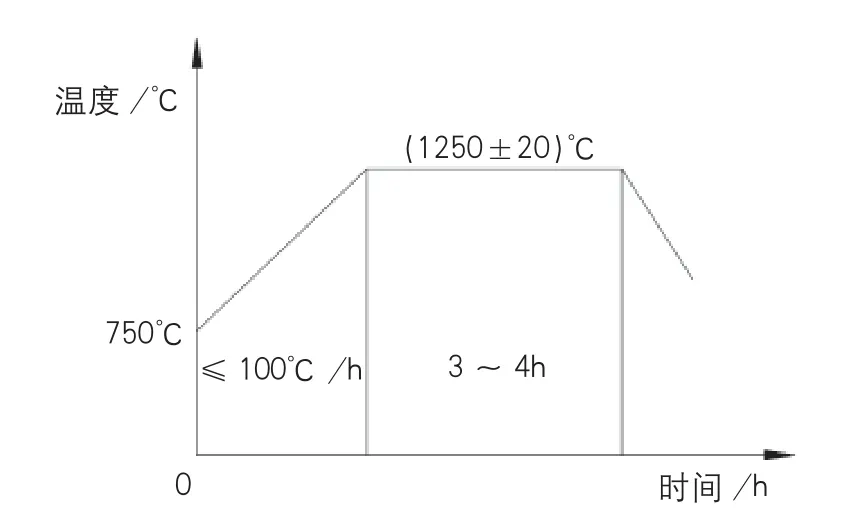

⑴严格按照坯料的加热工艺曲线(图1)进行加热升温;

⑵加热过程中,加热工要随时观察炉内工件的加热情况,确保坯料的加热质量;

⑶加热时间根据锻件工艺卡片进行。

图1 坯料的加热工艺曲线

制坯

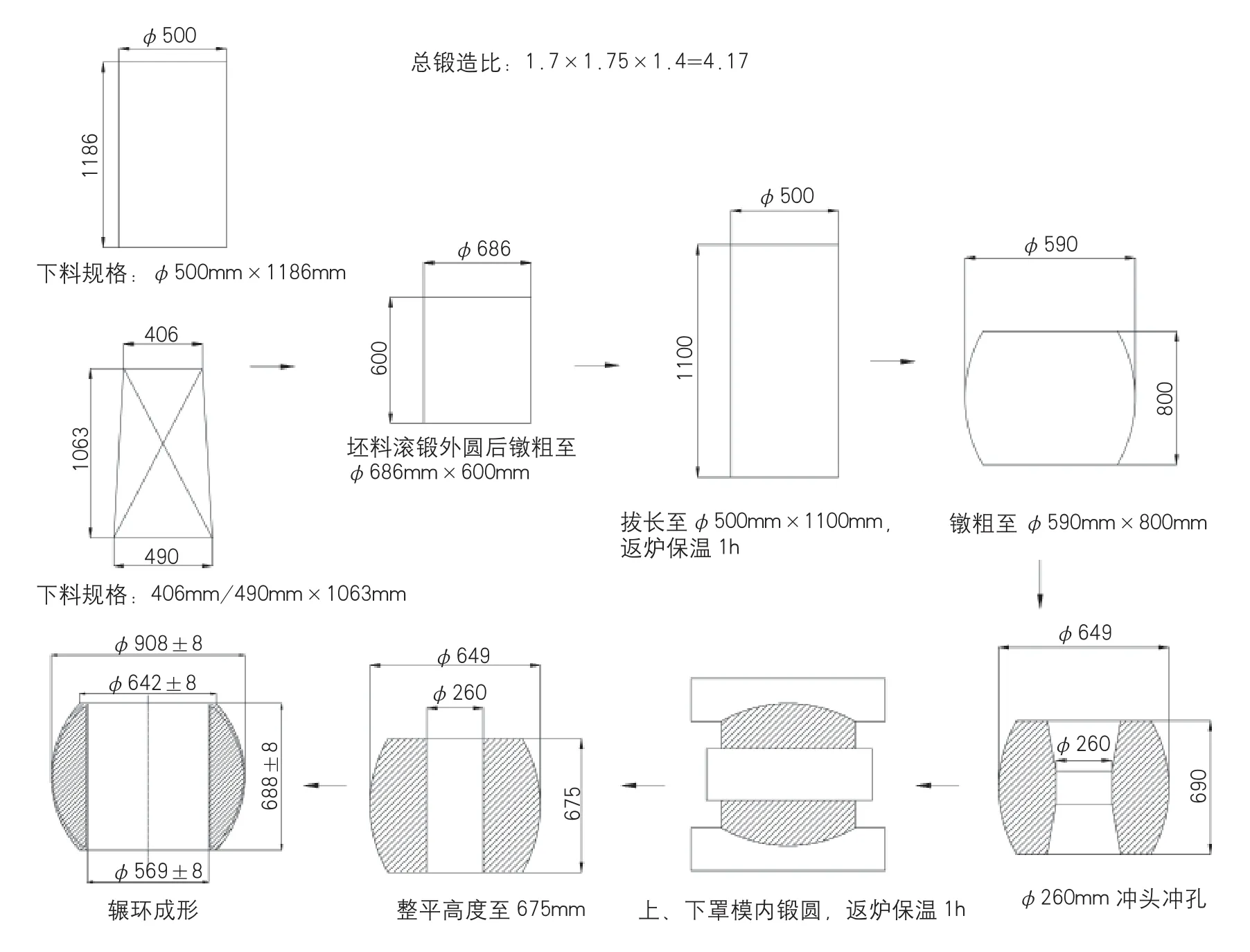

选用3500t油压机制坯,坯料高度镦粗到(800±10)mm左右,用φ260mm冲头进行冲孔,冲孔对心,防止锻造夹皮;冲孔时坯料中心与下冲头中心应对中,要求冲孔偏心≤5mm;严格按图纸要求准确安装罩模,并将罩模牢固安装在压机上,严格按照工艺卡片控制罩模内预成形锻件的内外径和高度尺寸;锻件始锻温度≤1150℃,终锻温度≥850℃,修整温度≥850℃;坯料放置在油压机下砧前,其上、下端面和工装上的金属氧化物必须清除干净;做好制坯时坯料温度、相关尺寸的现场记录。制坯及辗环过程如图2所示。

辗环

选用RAM5000辗环机严格参照工艺卡要求进行辗环成形,精确细致控制芯辊、主轧辊、上下锥辊、抱辊的运动参数,提高一次成形的质量和成功率;辗制过程及时加注压力水,以清除工装和锻件上的金属氧化物及冷却工装模具;做好辗环成形过程中锻件状态、内外径和高度热态尺寸的现场记录;严格确保锻造温度范围:850~1150℃。辗环技术要求:表面缺陷深度≤5mm;内(外)径圆度≤5mm;端面平面度≤5mm。

为了确保球阀阀芯锻件的一次设计、制造成功,优化工艺过程,节约成本,试制前运用有限元模拟软件进行模拟轧制。

图2 制坯及辗环流程图

24"球阀阀芯轧制模拟分析报告

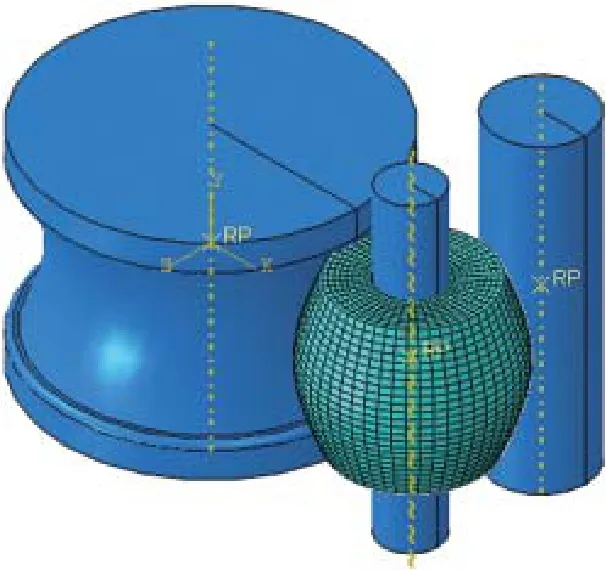

运用ABAQUS有限元分析软件建立了阀门球体轧制有限元模型,如图3所示。

成形零件尺寸和截面形状

轧制结束后,锻件的截面形状和主要尺寸如图4、5所示。

图3 有限元模型

图4 模拟轧制锻件外形图

图5 模拟轧制锻件截面形状及主要尺寸

应变分析

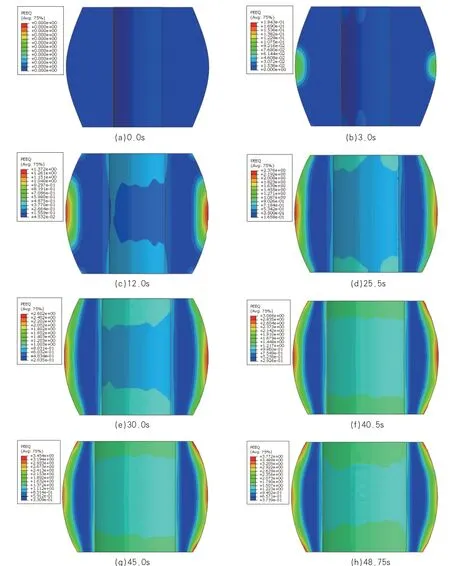

轧制过程中的应变分布变化规律如图6所示。由图6可看出,轧制过程中锻件受驱动辊与芯辊的轧制作用,其内、外表面首先产生应变,并随着轧制的进行逐渐向中间厚度区域扩展。具体变形过程为毛坯鼓形处成形区域的金属最先流动(图6b),此时锻件的外径略有缩小;随后,在芯辊进给的作用下,内孔表面与上下端部四角处的金属开始变形并流动(图6c、d)。轧制过程中毛坯鼓形处首先产生塑性变形,并且变形不断地向毛坯两端扩散,这使得毛坯鼓形区域多余的金属不断地转移到毛坯两端,从而有利于锻件上下端面弧形型腔的填充。

图6 轧制中的应变分布云图

轧制中,中部圆弧面及端面处圆弧面先成形(图6e),最后才成形两者中间的圆弧面(图6f)。轧制完成后,中部圆弧处(即毛坯鼓形处)应变最大,两端处圆弧面应变其次,两者中间的圆弧面处的应变最小(图6g、h)。由此可知,端面与中部之间的圆弧面较难填充,可能出现充不满现象。

轧制总体变形规律为:随着锻件反复进入径向孔型,径向局部塑性变形区不断扩展并相互积累,最终呈现出从中部区域到表面区域由低到高的渐变分布,锻件外表面区域的应变最大,而锻件中心区域的应变最小。

为了更好地反映锻件在轧制过程中的应变变化规律,选取锻件截面不同位置的节点进行点跟踪比较,如图7所示。由图7可以看出,整个轧制过程中,锻件各区域的应变呈阶梯状上升,这是由于塑性变形区不断动态转移所致:当锻件进入孔型时,产生了塑性变形,对应于应变的上升;当锻件离开孔型后,基本不发生塑性变形,对应于应变的水平阶段。从图7中也可以明显看出,锻件的应变分布是极不均匀的,锻件中部区域应变最小,边缘区域应变最大。

图7 轧制中锻件不同区域的应变变化规律

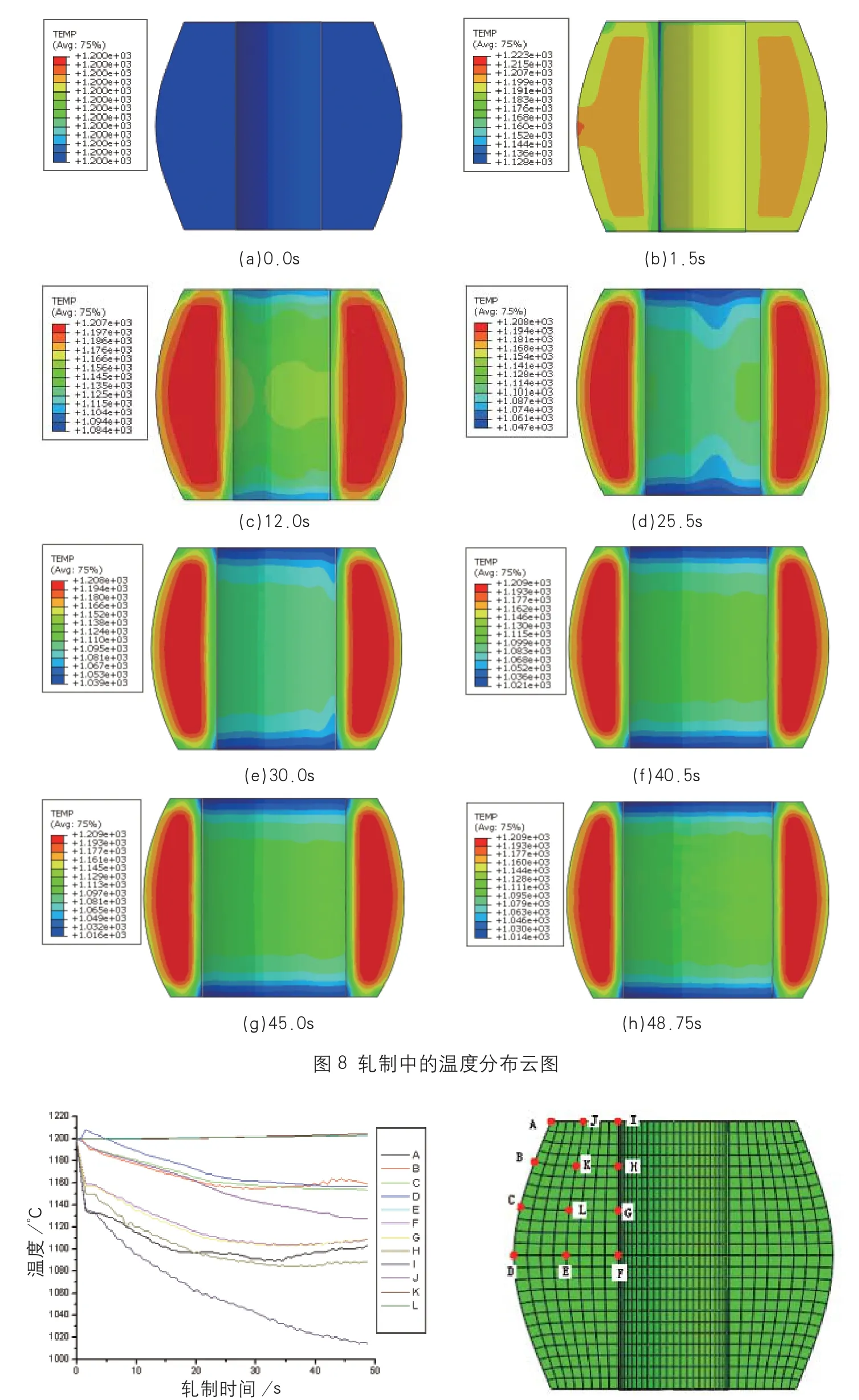

温度分布分析

锻件轧制过程中的温度分布变化规律如图8所示。在轧制初期,锻件位于孔型的内、外表面区域由于与轧辊接触发生热传递,因而造成这些区域温度下降;随着轧制过程的进行,锻件与轧辊接触的表面区域不断转移,导致整个锻件表面温度降低。此外,锻件与外界环境之间产生的热对流和热辐射也导致锻件表面温度逐渐降低。另一方面,锻件由于塑性变形而产生热量会使其中部区域温度有所上升。因此,轧制过程结束后,锻件各部分的温度分布非常不均匀,温度从锻件中部区域到表面区域呈现由高到低的渐变分布,在锻件中部区域温度最高,在锻件边缘区域温度最低。

同样选取锻件截面不同位置的节点进行温度变化比较,如图9所示。由图9可以看出,不同跟踪点处的温度变化规律有所不同。对于锻件边缘区域,该处温度在轧制过程中呈台阶式下降变化,这是由于在轧制过程中接触区的转变造成的:当该区域进入孔型时,与轧辊发生接触,两者之间发生热传递,导致该处温度急剧降低;当该区域离开孔型时,会与环境之间发生热对流与热辐射,导致该处温度微弱降低。对于锻件中部区域,该处温度在轧制过程中呈波形式变化,这是由于:当该区域进入孔型时,较大的塑性变形导致产生了较多的变形热量,从而使该处温度显著上升。对于锻件的内表面,温度在轧制前期下降得非常迅速,但当轧制一段时间后,温度下降明显变缓,这是由于:此部分处于锻件温度场的内部,随着轧制的进行,散热逐渐困难,又由于变形功产生的热量及时补偿了散失的热量,所以有效地阻止了此部分温度过快下降。

由此可见,轧制过程中锻件温度分布变化规律复杂,影响因素众多,导致锻件温度分布明显不均匀,在轧制过程中,这种不均匀性会不断地变化。

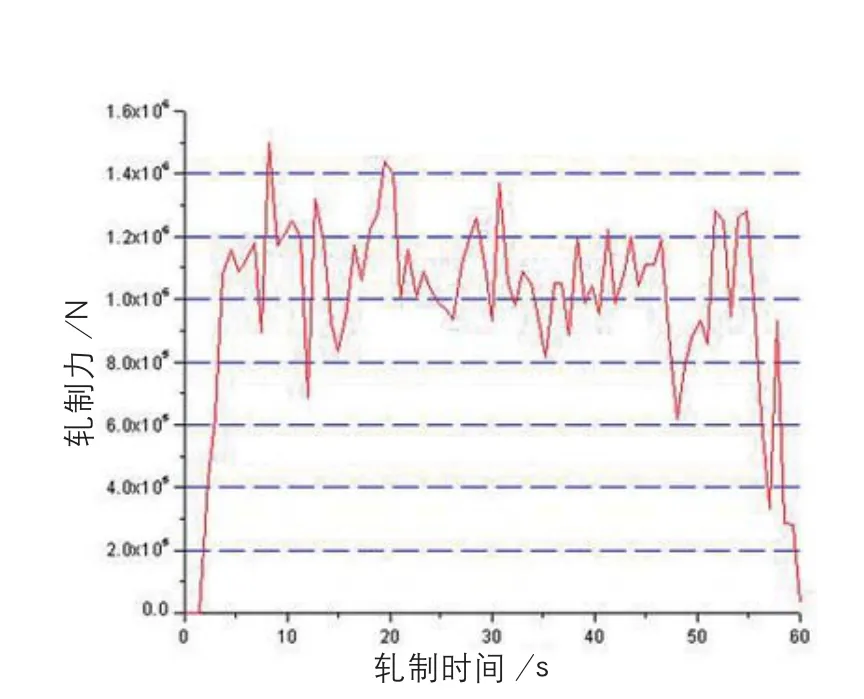

轧制力能分析

轧制过程中所需的轧制力与轧制力矩分别如图10、11所示。由图10知,轧制所需的最大轧制力为1499990N,所需平均轧制力为975105.69N;由图11知,轧制所需的最大轧制力矩为216402N·m,所需平均轧制力矩为101531.148N·m。

从图10、11可以看出,轧制过程中轧制力都经历了3个阶段:第Ⅰ阶段,锻件逐渐咬入孔型,轧制力能在此阶段显著增加;第Ⅱ阶段,锻件进入稳定轧制阶段,随着轧制的进行,锻件的壁厚逐渐减小,变形区的面积逐渐减小,轧制力能缓慢降低;第Ⅲ阶段,芯辊停止了进给运动,此时的残余塑性变形会逐渐减小,轧制力能快速减小。从这两个图中还可以看出,轧制力能在整个轧制过程中一直处于波动状态,这也说明了锻件轧制是一个不稳定的变形过程。

图9 轧制中锻件不同区域的温度变化规律

图10 轧制力动态变化图

图11 轧制力距动态变化图

■ 表1 24"球阀阀芯锻件生产工艺对比数据

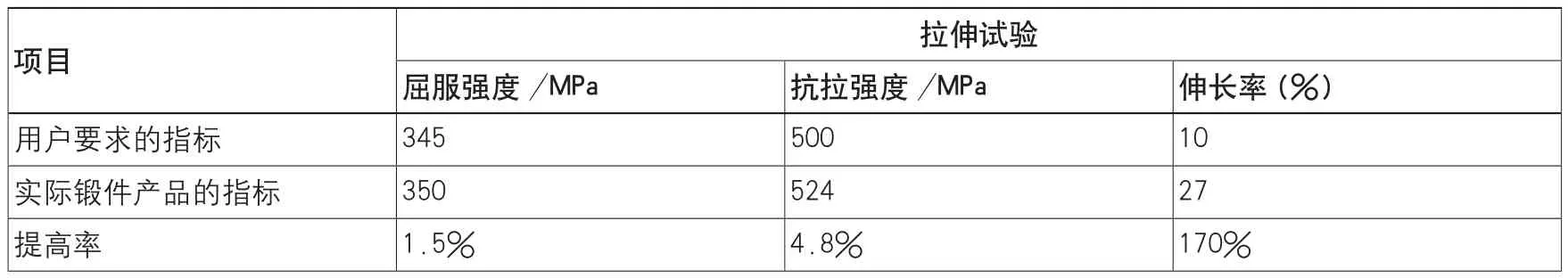

■ 表2 24"球阀阀芯锻件力学性能对比数据

总结

采用新工艺生产的24"球阀阀芯锻件的技术经济优势主要体现在以下几个方面:

节约原材料,生产效率高

采用一次做锻造比和多向模锻粗成形、二次做辗轧精确成形的新工艺生产的24"球阀阀芯锻件,与传统的采用自由锻工艺生产的锻件相比,材料利用率提高1倍,加工工时节省了67%,大大降低了生产成本,提高了生产效率。24"球阀阀芯锻件生产工艺对比数据见表1。

锻造比高,锻件力学性能好

24"球阀阀芯锻件采用的新工艺能够使坯料在各方向均匀受力,充分产生剧烈的大变形,能够充分打碎原材料中的粗大铸态组织,细化锻件晶粒,从而得到组织细化、力学性能优良的锻件产品。相对于用户要求的指标,采用新工艺生产的24"球阀阀芯锻件的屈服强度提高了1.5%,抗拉强度提高了4.8%,伸长率提高了170%,各项力学性能指标均优于用户使用要求,见表2。

模具成本低,研发效率高

在24"球阀阀芯锻件的研发过程中,金属塑性成形CAE模拟仿真技术的应用提高了模具的开发效率,避免了传统的以经验方式设计、修改再设计的开发模式,大大缩短了模具的开发周期,降低了模具修改加工造成的费用,加快了该项目的计划进程。

能源损耗低,锻件质量高

24"球阀阀芯锻件采用多台阶高精准可控动态升温技术,通过电脑控制加热炉各燃气喷嘴中天然气的流量,严格控制加热炉内各区域的温度,有效避免了坯料的过烧、加热温度不均等缺陷,有效保证了锻件表面及心部的温度一致,确保了锻件的最终质量。