试验设计在传感器工艺创新中的应用研究

2014-09-20陈国顺

陈国顺

(厦门顶尖电子有限公司,福建 厦门 361005)

0 引 言

试验设计(design of experiment,DOE)是以概率论和数理统计为理论基础,对试验方案进行优化设计、以降低试验误差和生产费用,减少试验工作量并对试验结果进行科学分析的一种方法[1],广泛应用于工程技术研究或产品设计与开发等领域,现实中有许多探讨DOE理论意义的文章发表,然而往往当问题较为复杂、试验因子多或因子水平多,导致试验次数过多而不易实施等问题时,工程技术分析人员往往对此找不到解决问题有效方法与捷径。

本文在简要介绍一种电阻应变式传感器工作原理与工艺创新背景的基础上,应用DOE全因子设计方法,结合Minitab统计分析工具,对此传感器进行工艺创新所涉及的多个试验因子进行研究,确定采用分阶段导入不同的试验因子模式,有效缩减试验次数、大幅降低试验难度,从而迅速有效地锁定与固化工艺创新参数,使DOE不再是少数统计学家的专属工具,而是各类工程技术人员进行应用创新与研究的工具。

1 电阻应变式传感器工作原理与基本工艺结构

电阻应变式传感器的工作原理基于金属的电阻应变效应,即金属丝的电阻随着它所受的机械变形(拉伸或压缩)的大小而发生相应变化的现象[2]。 传感器由在弹性元件上粘贴电阻应变敏感元件构成,当被测物理量作用在弹性元件上时, 弹性元件的变形引起应变敏感元件的阻值变化,通过转换电路将其转变成电量输出, 电量变化的大小反映了被测物理量的大小[3]。

应变计是传感器的“心脏”,应变计敏感栅上等位置的保护胶和粘贴应变计到弹性体上的胶剂均是传感器的“肌肉”,所有这些材料的选用得当与否,都将影响传感器的各类性能,特别是粘贴应变计到弹性体上的胶剂的性能好坏直接影响着应变计的工作特性,如,零漂、蠕变、滞后、灵敏系数等,也即影响着传感器的测量精度。其中应变计通常是由敏感栅、基底、保护胶层、引线等组成,如图1所示[4]。

图1 电阻应变计结构示意图

2 应用研究案例

2.1 案例背景

本文工艺创新研究对象是电阻应变式传感器传感器,应用在客户的某一型号商用电子秤上,此型号的商用电子秤应用之初,却被发现存在称重跳动问题,初查是传感器存在问题,进行各种各样的测试分析与验证试验,然而核心问题仍未解决,为此,对整个传感器的制造流程进行了工艺再研究。

2.2 DOE设计导入

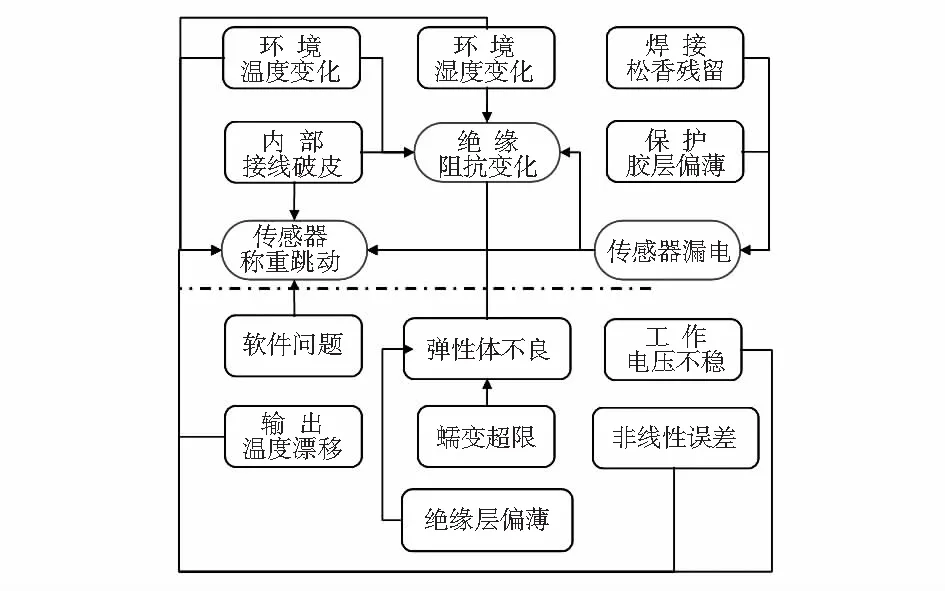

对问题进行汇总分析,采用关联图法[5]将问题的各种现象与原因进行汇总,并如图2所示。

图2 称重跳动问题综合分析关联图

在图2分析的基础上,将问题分为二部分,一部分集中资源对绝缘阻抗变化问题进行研究,同时进行工艺创新,导入DOE分析方法,采用新的工艺材料,并对DOE设计因子进行分阶段导入,保证能迅速有效地“锁定”问题真因的同时,发现与确定相关工艺材料与参数,主要分为3个阶段的试验,分别是环境要因试验、工艺参数确认试验与最终确认性验证试验。另一部分借用客户端的资源进行外围电路、软件等可能问题的排查,保证无疏漏问题点。

2.3 环境要因试验

确定要进行工艺创新,导入新的材料,但所有的前提就是要先确认环境的影响因素。只有确定了环境的影响程度才能确立后续的试验环境水平,否则,无法准确验证新工艺创新的有效性与时效性[6]。

在前期试验的基础上,获知主要环境要因有2个:温度与湿度,但两者对绝缘阻抗的影响与关系仍是未知数,同时也从故障品分析入手,绝缘阻抗也与传感器内的连接引线紧密相关,所以,本试验再引入一种新线B进行测试(原来旧线定义为 线A)。

本试验因子为3个,除连接引线采用2个水平设计外,温度与湿度分别导入3个水平设计,分别为0,20,40 ℃与30 %RH,60 %RH,90 %RH,采用全因子设计,共进行3×3×2=18个组合试验,试验3个因子的主效果如图3所示。

图3 环境要因试验主效果图

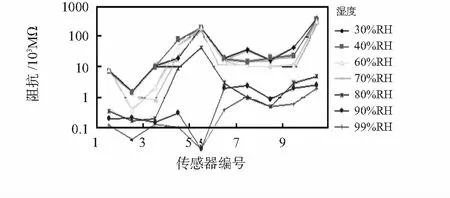

从图3不难看出:温度与连接引线种类与绝缘阻抗的影响不是很明显,而湿度对阻抗的影响程度,则出乎意料,特别在越高温度环境,其阻抗更是趋向于0。为了进一步了解湿度对阻抗的影响程度,选择10只传感器进行单独湿度环境试验,结果如图4所示。

图4 不同湿度下传感器的绝缘阻抗变化图(25±2 ℃)

从图上看出:随着湿度的升高,绝缘阻抗呈几何级数显著下降,高低湿度下的阻抗差别一般至少相差30倍以上,个别不良品相差高达上万倍,特别在60 %RH以上变化尤为明显。其中1#~5#为不良品,在90 %RH时阻抗均小于300 MΩ,而6#~10#为未确认状态,则均大于850 MΩ,这为后续测试提供试验条件与初步判别标准,也初步验证本案的异常与绝缘阻抗在高湿环境下偏低是密切相关的。

2.4 工艺参数确认试验

2.4.1 试验因子创建与试验数据

确定湿度是环境影响的外因,但问题的核心要因仍在内因,通过观察整个制造工艺,结合传感器工作原理,决定工艺创新从制程2个关键材料(参数)胶剂与引线入手,前者还会影响传感器的其他性能,后者引线在上一个试验时,因主要关注湿度因素且引线只应用旧胶剂进行涂覆,两者的交互效果仍是个未知数,所以,仍需进行深入试验分析。这2个因子分别命名为胶1、胶2和线 A、线B,其中,只有线A为旧材料,其他均为制程工艺创新而导入的新材料。同时,根据上一个环境要因试验结果,主要影响因素在于湿度,所以,在后续试验环节,均都直接确定以99 %RH湿度为试验环境(温度在25±2 ℃),持续时间恒定;测量环境为90 %RH,便于与参照对比。本试验在DOE分析前的数据表如表1所示。

表1 工艺参数确认试验过程数据表

2.4.2 会话窗口信息与效果图分析

为了找寻重要效果因子,首先查看会话窗口输出信息如下:

Factorial Fit:Resistance(103MΩ)versus Glue,Wire

Estimated Effects and Coefficients for Resistance(103MΩ)

Term Effect Coef SE CoefTP

Constant 1.862 50 0.108 3 17.21 0.00 0

Glue 0.175 00 0.087 50 0.108 3 0.81 0.464

Wire -0.125 00 -0.062 50 0.108 3 -0.58 0.595

Glue*Wire 1.525 00 0.762 50 0.108 3 7.04 0.002

Analysis of Variance for Resistance(103MΩ)

Source DF Seq SS Adj S Adj MSFP

Main Effects 2 0.092 50 0.092 50 0.046 25 0.49 0.643

2-Way Interactions 1 4.651 25 4.651 25 4.651 25 49.61 0.002

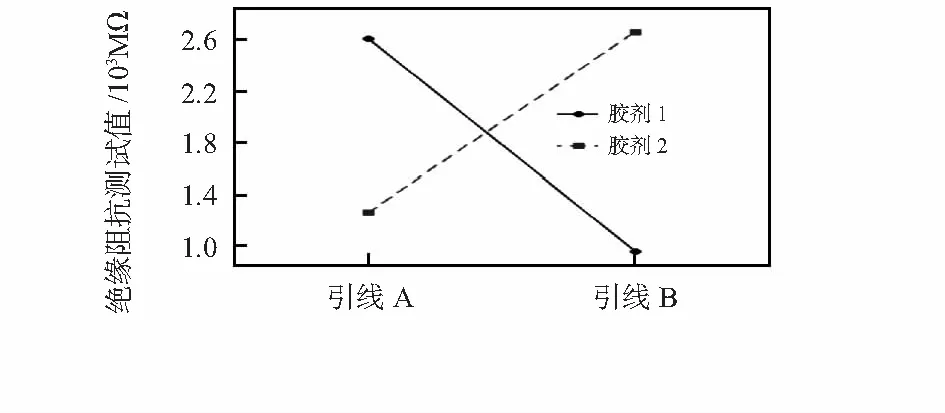

从以上会话输出信息,对此试验研究的全因子模型中,包含2个主效果,1个双向因子交互,从使用评估效果和系数表中的P列值来决定哪个效果是关键因素[7],使用Alpha=0.05,可以看出胶剂与引线本身的主效果不是显著的,其各自P值均大于0.05,而两者的交互效果P值为0.002,远于0.05,则双向因子交互才是关键因素,这个初步结果,与试验之前主观地认为胶剂才是关键因素不同。

2.4.3 工艺参数确认试验结论

进一步揭示2个因子的交互效果,即本次试验的结论,从图5 交互效果图,不难得出,胶1与线A和胶2与线B这两对组合时,其效果最佳且两者相差不大,Mean值分为2.60,2.65,且与其他组合时的值相差较大,界限清晰分明。

图5 胶剂与引线试验交互效果图

2.5 最终验证试验

在前面2个试验的基础上,为了确认在工艺参数确认试验中脐与线的组合是否也对2个不同的应用位置(导出线与应变计位置)而产生不同的效果,在最终验证环节就刚好也直接导入这2个应用位置的因子设计,试验过程数据表如表2所示。

表2 最终验证试验过程数据表

从图6正态概率图可得出2个因子与一个交互因子这三者均为关键因素。

图6 胶线组合与位置试验正态概率图

作为最后一个验证环节试验,需要检查是否还有其他要注意的因素,本文进行残差分析(注解:残差是实际值减去预测值),如图7所示无发现需要注意的因素点。

图7 胶线组合与位置试验残差分析图

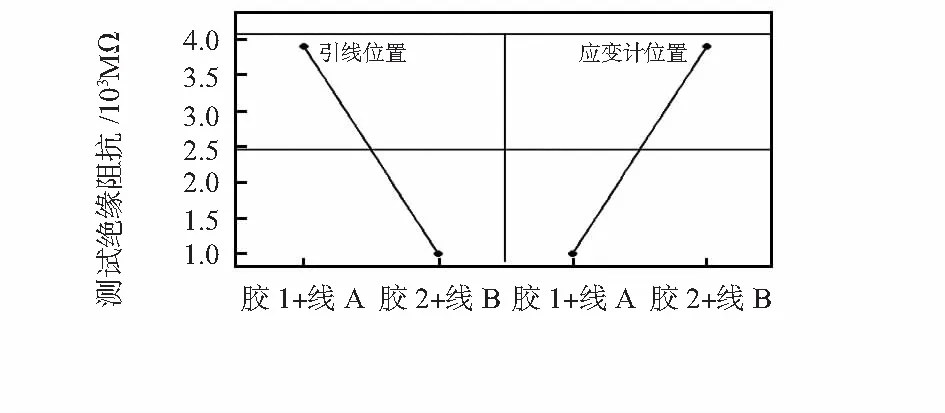

再进一步通过如图8主效果图分析得出,2个因子在不同应用位置的结果是不同的,同时从图上2个效果的斜率相差不大,说明对结果的影响是几乎等同的。

图8 胶线组合与位置试验主效果图

本文的最终试验结论,从图9正交交互效果图进一步可以看出,是胶1+线A与胶2+线B均可以使用,但只有分别应用在引线与应变计的位置时,其效果才是最佳的。

3 工艺创新简析

本文所涉及的外在环境有温度与湿度2个因素,内在工艺因素有胶剂、引线型号、应用位置等3个因素,总共有5个因子(素),环境因素按3个等级,则作一个2重试验,则需要3×3×23×2=144次试验,而经创造性地分为3个阶段的DOE分解确认,除第一次试验的因子是3个,后 2次试验的因子数均都只有2个,总共试验次数仅有18+8+8=34次试验,大幅降低试验次数。

同时,DOE试验因子进行分阶段导入,也具有良好的实践参考价值,在大幅减少试验次数的同时、节省验证周期,其更重要的意义在于,所分解的3个试验过程,不但各个试验目的清晰、层次分明,试验条件定位准确、简单易行,而且试验结论准确有效、可互为调用,如充分借助第一次的试验结论,湿气是影响品质的关键要因,在后面试验中紧紧“锚住”湿气这个要因,降低了试验难度、保证试验条件的准确有效。最后一次试验,也充分借助于第二次试验结论,接线与胶剂的交互效应,将接线与胶剂胶这2个因子对应打包成一个因子,试验因子从原4个减少到2个,简化了试验过程,也提高了试验精确度。

4 结束语

本文所述的电阻应变式传感器在因品质问题被批次召回后,在找不到问题的有效解决方法后,通过采用DOE的品质分析方法,结合Minitab统计工具,依次通过3个阶段的不同因子试验,从而迅速地发现并确定引线与胶剂的不同组合与在不同的应用位置才是问题的根源和关键工艺创新参数。整个试验过程有效地缩减总试验因子与次数、大幅降低试验难度、节省验证周期,从而能及时发现并确定工艺创新参数,这种分阶段导入DOE因子模式,对复杂的工程技术研究与创新课题的开展具有很好的实践借鉴意义,同时所涉及的试验数据、试验模式与核心结论,对传感器等高精密电子产品,在制造工艺领域的创新研究,也颇具参考价值。

参考文献:

[1]米 栋.基于试验设计及支持向量机的向心叶轮结构优化设计方法[J].航空动力学报,2012,27(10):2337-2341.

[2]杨 艳,安盼龙,赵瑞娟.电阻应变式传感器的研究[J].物理与工程,2010,20(2):29-32.

[3]廖丽媛.基于应变式扭矩传感器的测量系统的设计[D].上海:东华大学,2013.

[4]张文娜.传感器技术[M].北京:清华大学出版社,2011:11.

[5]张丽娟.正电子湮没技术对功能材料电学性能与光催化影响的研究[D].合肥:中国科学技术大学,2013.

[6]陈国顺,孟 力.试验设计在6σ项目中的应用分析[J].电子质量,2008,6(2):76-79.

[7]陈国顺.6σ在产品测试流程优化(BPI)项目中的应用研究[D].厦门:厦门大学,2008.