催化剂对C/C复合材料微观结构及弯曲性能的影响①

2014-09-19张卫本郭领军曹爱芝李贺军

张卫本,郭领军,曹爱芝,李贺军

(西北工业大学凝固技术国家重点实验室,西安 710072)

催化剂对C/C复合材料微观结构及弯曲性能的影响①

张卫本,郭领军,曹爱芝,李贺军

(西北工业大学凝固技术国家重点实验室,西安 710072)

在不同催化剂催化条件下,使用化学液相沉积工艺制备了密度约为1.65 g/cm3的C/C复合材料,并对其微观组织、弯曲性能和弯曲试样的断口形貌,分别用偏光显微镜、万能材料试验机和扫描电子显微镜进行了表征。结果表明,化学液相沉积过程中,催化剂的引入对材料的组织结构与弯曲性能有显著的影响。未添加催化剂时,生成了光滑层组织的热解碳,材料的断裂形式为脆性断裂;使用Fe作为催化剂时,生成了光滑层和粗糙层混合组织的热解碳,材料的弯曲强度和弯曲模量有一定程度提高,断裂形式为假塑性断裂;使用Ni作为催化剂时,在炭纤维外围生成了粗糙层和各向同性层的双层热解碳,其断裂形式为假塑性断裂,但弯曲强度与未催化试样差别较小;使用Ni+Fe混合催化剂催化致密时,得到了粗糙层热解碳,其断裂形式为假塑性断裂,且弯曲强度和弯曲模量得到了明显提高。

C/C复合材料;催化剂;组织结构;弯曲强度

0 引言

C/C复合材料具有高强度、高模量、良好的断裂韧性、耐磨损性能和热膨胀系数小等特点,作为摩擦材料和耐高温材料已广泛应用于航空、航天、军工等高技术领域。常规的化学气相沉积工艺具有工艺简单、所得材料密度高、可批量生产等优点,是制备C/C复合材料最常用的方法[1]。但是此工艺能量消耗大、生产周期长、前驱体利用率低,导致所得的产品成本过高。如何快速的制备C/C复合材料,降低其成本,使得C/C复合材料能够得到更广泛的应用已经引起国内外学者的广泛关注。化学液相沉积工艺是一种常见的C/C复合材料的快速致密工艺,在沉积过程中具有预制体内温度梯度大、沉积前沿前驱体浓度梯度高、前驱体供应充足等特点,比传统的化学气相沉积工艺的沉积速率提高了2个数量级[2-6]。在制备C/C复合材料的过程中,在前驱体中加入催化剂,不仅可加快C/C复合材料的沉积速率、提高前驱体中碳的利用率,而且会对材料的组织结构及弯曲性能产生一定的影响[7-9]。

研究表明,使用化学液相沉积工艺在Fe做催化剂的情况下,C/C复合材料的制备速率有一定的提高,热解碳的组织结构也会随着催化剂的加入发生改变[10]。Ni是一种常见的过渡族金属,将其作为催化剂应用于化学气相沉积制备C/C复合材料已经卓见成效[11],但将其应用于化学液相沉积工艺中制备C/C复合材料的研究却鲜见报道。为此,本实验在Fe、Ni和Fe+Ni 3种催化剂催化条件下,使用化学液相沉积工艺制备了C/C复合材料,并对其组织结构和弯曲性能进行了研究。

1 实验

1.1 C/C复合材料的制备

2D针刺碳毡为预制体(密度为0.45 g/cm3),二甲苯为前驱体,二茂铁和硝酸镍为催化剂,催化剂质量浓度为1%,在1 000~1 050℃的温度下将预制体浸渍在前驱体中进行沉积,得到密度约为1.65 g/cm3的C/C复合材料。

1.2 力学性能表征

将C/C复合材料加工成55 mm×10 mm×4 mm的长方体试样,并在CMT5304-30kN型万能材料试验机上采用3点弯曲法测试其弯曲性能,其中每组试验不少于5个,结果取平均值。测试条件:跨距40 mm,加载速率0.5 mm/min。弯曲强度和弯曲模量的计算公式分别为

式中 σf为弯曲强度,MPa;Ef为弯曲模量,MPa;P为最大载荷,N;L为跨距,mm;b为试样宽度,mm;h为试样厚度,mm;ΔP/Δf为载荷-挠度曲线的斜率,N/mm。

1.3 微观形貌观察

采用Leica DMLP型偏光显微镜(Polarized light microscope,PLM)观察热解碳的组织结构;采用JSM-6700F型扫描电子显微镜(Scanning electron microscope,SEM)观察试样断口形貌。

2 结果与讨论

2.1 C/C复合材料偏光显微组织

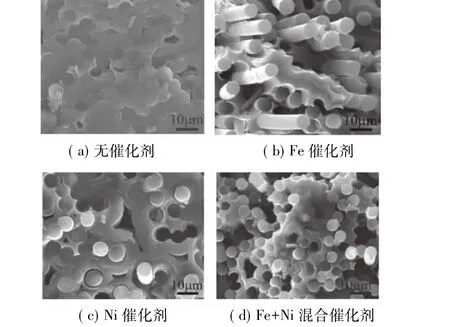

图1给出4种制备条件下C/C复合材料的偏光显微镜照片。由图1(a)可见,未添加催化剂时,所生成的热解碳有明显的十字消光现象。热解碳层间出现了环状裂纹,材料的消光角为15°左右,为光滑层热解碳。添加Fe作为催化剂,预制体内有锥状组织的热解碳生成,消光十字逐渐消退,材料的消光角为18°左右,为光滑层和粗糙层混合组织的热解碳(见图1(b))。添加Ni作为催化剂,材料中生成了明显的双层结构。围绕着炭纤维,首先生成了一层光学活性度很高且没有明显消光十字的粗糙层热解碳,在粗糙层热解碳外围则生成了各向同性层的热解碳,其亮度很低且反光均匀(见图1(c))。在前驱体中同时添加Fe和Ni两种催化剂,生成了光学活性高、没有明显消光十字的粗糙层热解碳,材料的消光角为20°左右(见图1(d))。这是因为催化剂的加入可降低前驱体的裂解温度,从而能使得中间产物中小分子碳氢化合物的比例增高。而热解碳的组织结构与中间产物中大、小分子碳氢化合物的比例密切相关。

图1 4种试样的偏光显微照片Fig.1 Polarized light micrograph of the four specimens

只有其比例处于一个适当的范围内才有利于生成粗糙层组织的热解碳。当不使用任何催化剂时,所生成的中间产物基团较大、种类较多,其整体的沉积速率较慢,中间产物均可以脱氢生成热解碳,生成了取向度较低的光滑层热解碳。加入催化剂后,中间产物中小分子碳氢化物的含量升高,沉积单元数量增多,生成热解碳的速率加快。生成的碳层片较小且容易排列整齐,生成了局部取向性好而远程有序性较低的粗糙层热解碳。而当中间产物中小分子碳氢化物含量过高时,中间产物形成的沉积单元在气相中已经成核、长大,碳化速率加快,沉积单元在纤维表面沉积后的可塑性降低,所以生成了各向同性层热解碳。试样b、d中热解碳的形貌就是由于中间产物中小分子碳氢化合物含量有适当的升高引起的。试样c中炭纤维表面生成的各向同性层热解碳是因为中间产物中小分子碳氢化合物含量过高引起的。沉积前期中间产物内大、小分子碳氢化物的比例处于一个适当的范围,所以在炭纤维表面首先生成了一层粗糙层组织的热解碳。随着沉积的进行,沉积温度逐渐升高,小分子碳氢化合物含量上升,导致其含量过高,所以生成了各向同性层热解碳。

2.2 C/C复合材料的弯曲强度与扫描结果分析

表1给出了4种致密化条件下所得试样的弯曲强度与弯曲模量。可看出,添加Fe和Fe+Ni催化后,所得材料的弯曲强度和弯曲模量比未催化条件下均有明显提高。而Ni催化所得试样的弯曲强度与弯曲模量与未催化试样的差别较小。

表1 4种试样的弯曲强度与弯曲模量Table 1 Flexural strength and flexural modulus of four specimens

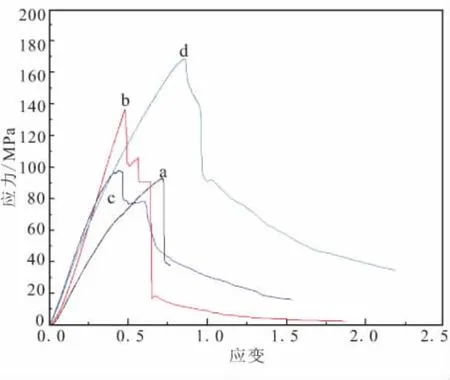

图2为弯曲试样的应力-应变曲线,由图2的a可见,在未加入催化剂所得到的试样中,材料在经过最大载荷发生弯曲断裂后,曲线呈急剧下降的趋势,表现出典型的脆性断裂模式。而经过催化改性的b、c、d 3组试样(见图3(b)、(c)、(d))在经过最大载荷发生弯曲断裂后,材料仍然可承载一定的应力。载荷在小位移范围内下降比较缓慢,没有明显的直线下降阶段,应力-应变曲线中出现平台,呈现出阶梯状下降的形状,其断裂模式为假塑性断裂。材料的断裂强度和断裂模式与纤维和热解碳之间界面有关。

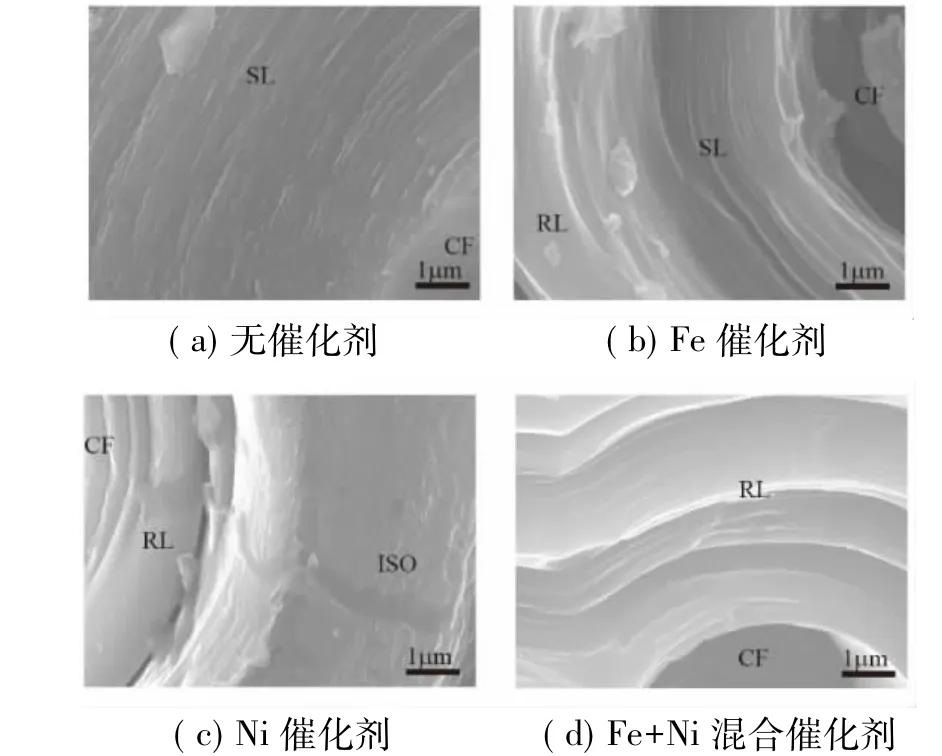

在试样a中,热解碳为光滑层组织,热解碳与炭纤维的粘结力较大,纤维与基体的界面结合完整,界面结合强度高。裂纹扩展过程中遇到纤维时,裂纹穿过纤维并与纤维整体断裂,纤维不能很好地发挥承载作用。断裂后所能承受的载荷也随之急剧下降,所以整体的断裂强度较低且呈脆性断裂模式。在弯曲断裂过程中,热解碳与炭纤维相连为一个整体,所以其断面比较平整(见图3(a))。

图2 4种试样的应力-应变曲线Fig.2 Strain-stress curves of the four specimens

图3 4种试样的弯曲断口照片Fig.3 Flexural fracture micrographs of the four specimens

试样b、c、d中纤维外均生成了一部分粗糙层热解碳,该组织的热解碳基体排列比较规整,与炭纤维之间的粘结力较小,纤维与基体界面结合力不大。在断裂过程中,纤维与基体间孔隙变大,基体对纤维的约束减小,材料中的内应力会促使纤维发生微小位移来分担载荷,使得总体承载面积增大,从而发挥了纤维的承载作用,提高了材料的弯曲强度。即在弯曲断裂过程中发生了纤维与基体脱粘、纤维拔出等现象(见图3(b)、(c)、(d)),导致断口参差不齐,弯曲强度有一定程度的提高,表现出明显的假塑性断裂模式。试样c中粗糙层热解碳外侧又生成了一层各向同性组织的热解碳。各向同性组织的热解碳层排布比较混乱,会阻碍裂纹在基体中的传播,导致材料整体的断裂强度降低。

由图3可看出,试样 b和d中纤维的拔出长度明显较c更长,且材料的断面呈现明显的台阶状。经过双催化的试样d断面中几乎没有平面,其断面面积最大,所能承载的强度比其他2种催化的试样明显提高。

图4给出4种C/C复合材料单根纤维外围的热解碳形貌。由图4(a)可看出,在未添加催化剂的时候,单根纤维外围的热解碳形貌比较粗糙,且未发现热解碳间分层、热解碳与纤维剥离的现象。热解碳的片层弯曲,且有一定的取向性,为光滑层组织的热解碳。在试样b中,紧邻炭纤维所生成的热解碳片层弯曲,片层之间存在数量较多而尺寸小的狭长孔隙,是介于光滑层与粗糙层之间的中织构热解碳。而在其外围的部分,所生成的热解碳排列规整、致密,呈现蚌壳状平滑断口,片层平直并且高度取向,片层之间存在数量非常少的细小裂纹,为粗糙层热解碳。在试样c中,围绕着炭纤维首先生成了一圈粗糙层的热解碳,其形貌与试样b中外围热解碳形貌相近。在粗糙层热解碳外围,生成了各向同性层的热解碳。其断口呈现颗粒状,且微观结构混乱,无明显的取向性。试样d中则生成了均匀的粗糙层热解碳。其断口处热解碳平滑,热解碳间有明显的分层现象,表现出台阶状的断口形貌,与纤维已明显脱落。在b、c、d 3组试样中,热解碳均存在一定的分层,出现台阶状的断口,且与纤维有不同程度的脱落,这是纤维与热解碳以及热解碳片层间结合力较小引起的。是粗糙层热解碳断口的特征,表明试样b、c、d中均有粗糙层热解碳的生成。

图4 4种试样单根显微外围的热解碳照片Fig.4 Pyrolytic carbon micrographs outside a single fiber of the four specimens

3 结论

(1)催化剂的引入对材料的组织结构和弯曲性能产生显著影响。添加Fe作为催化剂时,生成了光滑层与粗糙层混合组织的热解碳,其弯曲强度与弯曲模量得到了一定提高。

(2)使用Ni作为催化剂,炭纤维表面生成了双层结构的热解碳。紧绕着炭纤维首先生成是一层粗糙层结构的热解碳,在粗糙层热解碳外侧则生成了各向同性层的热解碳。材料的弯曲强度与弯曲模量相较于未添加催化剂时差别较小。

(3)使用Fe+Ni混合催化时,生成了均匀的粗糙层热解碳。其弯曲模量和弯曲强度得到了明显提高,断裂模式为假塑性断裂。

[1]李贺军.碳/碳复合材料[J].新型炭材料,2001,16(2):79-80.

[2]Bruneton E,Nancy B,Oberlin A.Carbon/carbon composites prepared by a rapid densification processⅠ:synthesis and physico-chemial date[J].Carbon,1997,35(10-11):1593-1598.

[3]王兰英,李贺军,卢锦花,等.以甲苯为前驱体化学液气相沉积法制备C/C复合材料[J].高等学校化学学报,2005,26(6):1002-1005.

[4]李新涛.化学液相汽化沉积制备碳/碳复合材料工艺及性能研究[D].西安:西北工业大学,2008.

[5]Deng H L,Li K Z,Li H J,et al.Densification behavior and microstructure of carbon/carbon composites prepared by chemical vapor infiltration from xylene at temperatures between 900 ℃ and 1250 ℃[J].Carbon,2011,49:2561-2570.

[6]李劲,陈振华.催化型化学液相气化渗透沉积制备炭/炭复合材料工艺研究[J].无机材料学报,2005,20(6):1450-1456.

[7]孙万昌,李贺军,陈三平,等.CLVI制备C/C复合材料的微观结构及力学性能研究[J].无机材料学报,2003,18(1):121-128.

[8]Schmidt D L,Davidson K E,Theibert L S.Unique applications of carbon-carbon composites(Part One)[J].SAMPE Journal,1999,35(3):27-39.

[9]邓海亮,李克智,李贺军,等.二甲苯热解制备C/C复合材料的组织结构及力学行为研究[J].固体火箭技术,2011,34(2):241-246.

[10]李新涛,李克智,李贺军,等.催化剂对化学液相气化沉积制备炭/炭复合材料基体织构的影响[J].稀有金属材料与工程,2007,36(S3):530-534.

[11]周振中,李铁虎,艾艳玲,等.催化化学气相渗透法制备C/C复合材料.制备炭/炭复合材料研究[J].材料导报,2007,21(9):132-134.

(编辑:薛永利)

Effect of catalyst on microstructure and flexural properties of C/C composites

ZHANG Wei-ben,GUO Ling-jun,CAO Ai-zhi,LI He-un

(The State Key Laboratory of Solidification Processing,Northwestern Polytechnical University,Xi′an 710072,China)

C/C composite was prepared by chemical liquid vapor deposition(CLVD)at different catalytic conditions and its density was about 1.65g/cm3.The microstructure and flexural properties of the composites were characterized.The results show that the use of catalyst has significant impact on the structure and flexural properties of C/C composites during CLVD.When there is no catalyst added in the precursor,smooth laminar(SL)pyrolytic carbon is formed and the fracture mode is brittle fracture.While Fe is used as catalyst,rough laminar(RL)and smooth laminar pyrolytic carbon structure is obtained.The flexural strength and flexurad modulas of the composites are improved and it shows pseudo plastic fracture.Rough laminar and isotropic(ISO)mixed structure is observed when Ni is added,and the composites show the pseudo plastic fracture behavior while the flexural strength is the same with the condition of nothing used as catalyst.The mixed Ni+Fe catalyst added in the precursor induces rough laminar pyrolytic carbon and the composites exhibit pseudo plastic fracture behavior,and their flexural strength and flexural modulus are improved significantly.

C/C composites;catalyst;microstructure;flexural strength

V258

A

1006-2793(2014)04-0574-04

10.7673/j.issn.1006-2793.2014.04.027

2013-08-10;

2013-10-28。

国家自然科学基金创新群体项目(51221001);国家自然科学基金面上项目(51222207);教育部博士点基金(20126102110013)。

张卫本(1989—),男,硕士,主要研究C/C复合材料。E-mail:879887516@qq.com

郭领军(1963—),男,教授,博士生导师,E-mail:guolingjun@nwpu.edu.cn