考虑应力状态的HTPB/AP推进剂含损伤热-粘弹性本构方程①

2014-09-19张光喜

姚 东,张光喜,高 波

(1.第二炮兵工程大学,西安 710025;2.中国航天科技集团公司第四研究院,西安 710025)

考虑应力状态的HTPB/AP推进剂含损伤热-粘弹性本构方程①

姚 东1,张光喜2,高 波2

(1.第二炮兵工程大学,西安 710025;2.中国航天科技集团公司第四研究院,西安 710025)

从热-粘弹性本构方程的一般形式出发,基于HTPB/AP推进剂单向拉伸应力应变曲线的多项式拟合,提出了细观损伤的模量损伤效应函数;综合考虑应力三轴度和Lode参数,引入应力状态因子对损伤演化过程进行修正,建立了考虑应力状态的HTPB/AP推进剂含损伤热-粘弹性本构。对25℃、70 mm/min条件下单向、双向应力试件拉伸过程的Abaqus有限元分析表明,与测试数据相比,单向、双向加载应力-应变曲线初始上升段基本吻合、损伤效应体现的初始应变基本一致,在发展至断裂延伸率附近时有明显下降,整体规律与测试结果吻合较好;文中本构关系对应加载曲线的“脱湿”阶段滞后测试数据约5%~6%应变(绝对值),应力略高于测试数据,但相对误差小于11%。

HTPB/AP推进剂;应力状态;损伤效应函数;热-粘弹性本构方程

0 引言

固体推进剂是以高分子网络结构为基础、混合大量含能组分的复合材料,具有高能量、高感度等性能特点和可浇注、易赋型等工艺特点。由于能量水平的提升,HTPB粘合剂体系的复合固体推进剂在导弹武器、航天运载等领域得到广泛的应用[1]。

HTPB/AP推进剂的粘弹性力学行为与温度、应变率和损伤程度、应力状态等密切相关。围绕温度、应变率对其力学行为的影响,国内外学者相继发展了蠕变型各向异性线粘弹性[2]等本构方程,同时形成了粘弹性力学应用体系,以Prony级数为代表的典型本构关系已经内嵌到Abaqus等商业软件中。针对损伤的影响,Sook-Ying Ho发展了适用于高应变率的固体推进剂含损伤本构[3];阳建红通过热氧老化实验、声发射损伤检测实验和蠕变柔量测试实验,确定了HTPB复合固体推进剂老化损伤本构关系[4];彭威等建立了考虑固体填料/粘合剂基体界面、微孔洞、微裂纹等细观特征的几何模型,结合平均化处理等方法获得损伤变量及其演化信息[5];赵玖玲通过推进剂单向拉伸和原位动态扫描电镜观测,研究了细观损伤特征与推进剂初始模量、强度值的对应关系[6]。

相比之下,针对应力状态对力学行为影响的研究报道较少。沙宝林对Sook-Ying Ho提出的模型进行了修正,引入压力敏感系数考虑压力的影响建立了含损伤的统一型本构模型[7];该压力敏感系数适用单一的内压载荷,考虑了应力状态的影响,但未给出具体的影响模式。

本文从热-粘弹性本构方程的一般形式出发,基于单向拉伸应力应变曲线的多项式拟合建立损伤效应函数,同时引入应力状态因子对损伤演化过程进行修正,建立了考虑应力状态的复合固体推进剂含损伤热-粘弹性本构,为固体火箭发动机的结构完整性与可靠性分析奠定了基础。

1 损伤效应函数与热-粘弹本构方程

1.1 含损伤热-粘弹本构的一般形式

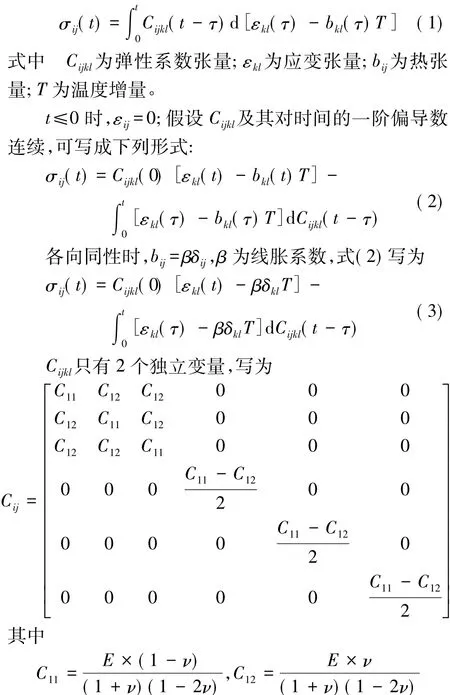

积分型热-粘弹性本构方程可写为

式中 E、ν分别为杨氏模量和泊松比,为独立的材料参数。

唐雪松的研究指出[8],受损材料的本构方程与无损时的形式相同,弹性常数由材料损伤后的有效值所取代,而不是按照应变等效假设用有效应力代替柯西应力,并进一步定义损伤效应函数描述材料常数随细观损伤的发展。本文定义标量损伤变量D,并进一步定义独立材料参数E、ν对应的双标量损伤效应函数:

1.2 HTPB/AP推进剂损伤效应函数的定义

损伤效应函数引入后,基于宏观唯象描述的含损伤粘弹性本构的应用更为便捷。本文从宏观加载的应力-应变曲线进行分析,定义损伤效应函数。图1为某配方HTPB/AP推进剂标准试件的加载曲线。

图1 某配方HTPB/AP推进剂标准试件的加载曲线Fig.1 Stress-strain curves of axial tensile for a HTPB/AP propellant

图1所示应力-应变曲线可按5阶多项式拟合:

综合可得:

泊松比的损伤效应函数尚无法确定,本文暂不加以研究,假定 Mν(t)=1。

1.3 应力状态的表征

为考察应力三轴度pσ、Mises应力σV、静水压力σe以及Lode参数μσ对应力状态的表征有效性,取第一主应力σ1=1.0 MPa,并令第二、第三主应力满足 σ1/σ2=1.0~2.0、σ3=-1.0~1.0,分别绘制了 pσ、σV随 σ3的变化(见图 2),以及 σe、μσ随 σ3的变化(见图 3)。

图 2 pσ、σV随 σ3的变化Fig.2 pσ and σVchange with σ3

图3 σe、μσ随 σ3的变化Fig.3 σeand μσ change with σ3

在 σ1/σ2=1.0~2.0 条件下,图 2、图 3 表明:

(1)静水压力和Mises应力均随σ3线性变化,而应力三轴度和Lode参数随σ3呈非线性变化;

(2)不同 σ1/σ2比值下,静水压力、Mises应力、应力三轴度和Lode参数取值均出现周期,不具有唯一性。定义应力状态修正无量纲因子f:

1.4 含损伤的粘弹本构

定义考虑应力状态的损伤效应函数如下:

应力状态因子f内含的材料常数F1、F2,模量损伤效应函数多项式拟合参数 B0、B1、B2、B3、B4、B5,以及损伤特征时刻tD、tF是新增的10个本构参数,其中独立参数为9个。这9个独立参数中,F1或F2需借助双向应力试件拉伸测试加以确定,其余由单向测试数据拟合获得。

2 单、双向应力加载试验的有限元分析

2.1 本构参数

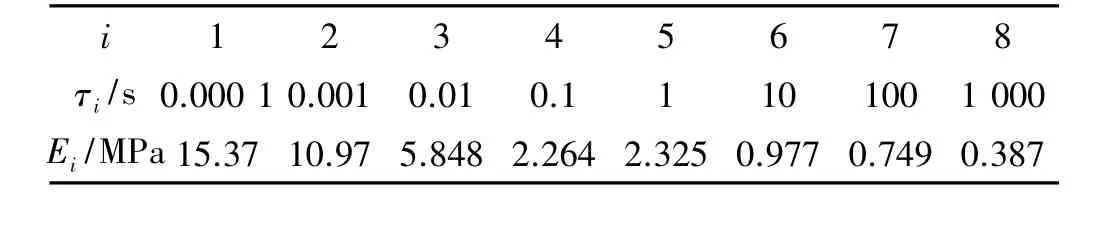

选择某配方HTPB/AP推进剂,见表1。

表1中,采用侧粘式双向试件(专利:一种固体推进剂、火药双向拉伸试件201218001811.5)进行双向加载以求解F2,测试条件为20℃、100 mm/min。

2.2 拉伸试验过程的有限元分析

单向应力试验采用哑铃型试件,见图4;测试条件为25℃、70 mm/min。双向试件采用侧粘式双向试件(专利:一种固体推进剂、火药双向拉伸试件201218001811.5),测试条件为 25 ℃、70 mm/min。

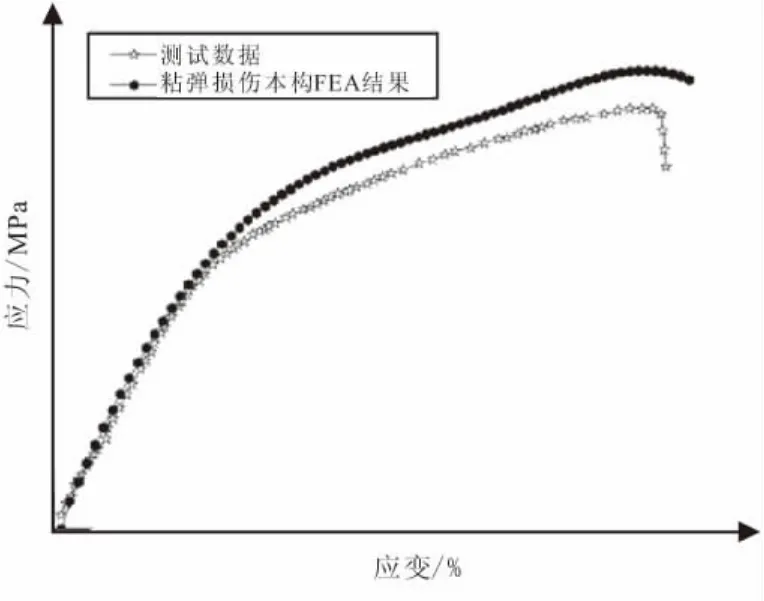

图5为单向试件实验数据与有限元分析数据的曲线对比。图6为双向试件实验数据与有限元分析数据的曲线对比。

表1 HTPB/AP推进剂本构参数Table 1 Parameters of constitutive equations for HTPB/AP propellant

表2 无损伤弹性模量的Prony级数参数Table 1 Parameters of Prony series for HTPB/AP propellant without damage

图4 单向试件尺寸Fig.4 Size of axial tensile test sample

图5 单向试件测试数据与FEA结果Fig.5 Stress-strain curves of test and FEA for axial tensile

图6 双向试件测试数据与FEA结果Fig.6 Stress-strain curves of test and FEA for biaxial tensile

对比结果表明:

(1)单向试件曲线初始上升段基本吻合、损伤效应体现的初始应变基本一致,但有限元分析的“脱湿”阶段相对较宽,滞后约6%应变(绝对值);有限元分析应力高于测试数据(相对误差6%~11%),损伤效应函数的表达偏“软”。

“脱湿”阶段相对较宽、分析应力高于测试数据,是损伤本构对应曲线的整体趋势。由于W-L-F方程的参数本身是松弛模量主曲线测试数据的拟合值,模量外推至其他条件时,必然存在与外推条件下实测数据的偏差;两者的偏离程度和方向,取决于主曲线测试的误差水平以及特定HTPB/AP推进剂配方体系性能的稳定水平。

(2)双向试件有限元分析的曲线初始上升段与试验规律基本一致,但呈现明显的双峰效应,即在“脱湿”阶段完成后、应力达到断裂强度前存在“平台”。

导致该现象的原因,主要在于损伤效应函数由单向试件的加载曲线拟合获得,一定应力状态下,按指定因子修正后,与真实状态的损伤效应存在差别。

(3)引入损伤效应函数后,材料参数矩阵维持了可逆、对称等结构特点,有限元分析的结果曲线末尾均出现下降段,突破了以往弹塑性有限元分析中流动法则对曲线“只升不降”的限制。

3 结论

(1)与测试数据相比,单向、双向加载应力-应变曲线初始上升段基本吻合,损伤效应体现的初始应变基本一致,整体规律与测试结果吻合较好。

(2)本文本构关系对应加载曲线的“脱湿”阶段滞后测试数据约5%~6%应变(绝对值),应力略高于测试数据,但相对误差小于11%。

致谢:

本研究工作受到中国航天科技集团公司第四研究院第十一批青年科技基金资助,四院四十一所史宏斌博士指导了研究工作的开展,就损伤引入型式、本构模型工程化应用拓展等提出了宝贵建议。中国航天科技集团公司第四研究院四十一所沙宝林博士在Abaqus下UMAT计算收敛问题、Abaqus北京代表处龚平博士在基于Python的Abaqus后处理等技术问题上给予了悉心帮助,在此一并致谢。

[1]侯林法.复合固体推进剂[M].北京:宇航出版社,1994.

[2]邓伟,杨挺青.基于内变量理论的一种广义粘弹性本构方程[J].固体力学学报,1997,18(1):11-16.

[3]Sook-Ying Ho.High strain-rate constitutive models for solid rocket propellants[J].Journal of Propulsion and Powers,2002,18(5):1106-1111.

[4]阳建红,俞茂宏,侯根良,等.HTPB复合固体推进剂含损伤和老化本构研究[J].推进技术,2002,23(6):509-512.

[5]彭威,任均国,周建平.复合固体推进剂非线性粘弹本构方程的细观力学分析[J].固体火箭技术,1999,22(4):23-26.

[6]赵玖玲,强洪夫.MAPO含量和AP级配对丁羟推进剂力学性能的影响[J].固体火箭技术,2011,34(3):329-334.

[7]沙宝林,侯晓.压力环境下固体推进剂含损伤的统一本构研究[J].强度与环境,2012,39(3):13-18.

[8]唐雪松,蒋持平,郑健龙.各向同性弹性损伤本构方程的一般形式[J].应用数学和力学,2001,22(12):1317-1323.

(编辑:崔贤彬)

Constitutive equations involving damage for HTPB/AP propellant considering stress state

YAO Dong1,ZHANG Guang-xi2,GAO Bo2

(1.The second Artillery Technical University of PLA,Xi’an 710025,China;2.The Fourth Academy of CASC,Xi’an 710025,China)

Based on general expression of thermal-viscoelastic constitutive equation,damage effect function of propellant Young’s modulus was formulated by fitting axial tensile stress-strain curves in forms of 5-order polynomials.Then stress triaxiality as well as Lode parameter was introduced to conceive stress field factor,with the purpose to modify the damage effect.Ultimately,constitutive equations involving damage for HTPB/AP propellant was established.Finite element analysis(FEA)on axial and biaxial tensile on the condition of(25℃,70 mm/min)indicates that curves of FEA data are similar to testing results for both axial and biaxial tensile specimen,curves of FEA data shows decline when rupture is nearby,and the maximum relative error of stress is 11%.

HTPB/AP propellant;stress state;damage effect function;thermal-viscoelastical constitutive equations

V435+.21

A

1006-2793(2014)04-0496-04

10.7673/j.issn.1006-2793.2014.04.012

2013-09-11;

2014-04-27。

中国航天科技集团公司第四研究院第十一批青年科技基金资助。

姚东(1982—),男,博士生,研究方向为固体火箭发动机药柱失效分析与性能表征。