晶粒尺寸对16Mn钢MnS夹杂物的应力应变分布影响

2014-09-17姜丽华赖运金刘晓梅张利军

姜丽华,赖运金,刘晓梅,张利军

(1.陕西省航空材料工程实验室,西安710018;2.西安西工大超晶科技发展有限责任公司,西安710016)

0 引言

16Mn钢由于具有优良的综合力学性能、焊接性能、冷热加工性能和耐蚀性,因而被广泛用于各个工业领域,如建筑工程、压力容器、桥梁等.16Mn钢和其他钢一样,在钢的冶炼和浇铸过程中会产生一些非金属夹杂物,这些非金属夹杂物主要是铁、锰、铬、铝、钛等金属元素与氧、硫、氮等形成的化合物[1-2].16Mn钢在实际的使用过程中,常常需要经历热处理,其作用是提高16Mn钢的机械性能、消除残余应力和改善金属加工的切削性能.钢中的夹杂物对钢的力学影响十分巨大[3].MnS夹杂物为钢中的主要夹杂物[4-6],在钢材的实际使用过程中,MnS夹杂物容易与基体产生剥离,从而破坏钢基体的均匀连续性,造成应力集中,导致裂纹的产生,并在一定条件下加速了裂纹的扩展速率,因而加速了工程结构破坏的过程.热处理通过改变16Mn钢的微观组织从而对16Mn钢的力学性能,如在拉伸载荷作用下MnS夹杂物的应力和应变场分布产生影响[7-9].近几年,随着有限元软件分析方法的发展和完善,ABAQUS有限元分析方法被推广应用到金属材料加载过程中的应力和应变模拟与预测.然而,当前采用ABAQUS有限元软件对钢中夹杂物在拉伸载荷作用下的应力和应变分布模拟方面的研究非常少.

本文基于ABAQUS有限元分析方法,对两种热处理工艺下的16Mn钢中MnS夹杂物在拉伸载荷作用下其应力和应变分布进行模拟,以预测16Mn热轧钢的晶粒尺寸大小对MnS夹杂物引起的应力和应变集中程度的影响,为工程化应用过程中16Mn钢的热处理工艺方案的设计提供理论依据.

1 试验材料与试验方法

本研究所使用材料为16Mn热轧钢,其化学成分如表1所示.该批16Mn钢原始组织为条带状铁素体加珠光体并具有较多的长条形MnS夹杂物.

本研究对16Mn钢采取两种不同的热处理工艺,具体如表2所示.由表2可见,两种热处理工艺均得到铁素体和珠光体组织,只是材料B(16Mn钢950℃保温7 h,炉冷)的铁素体晶粒平均尺寸约为材料A(900℃保温2 h,空冷)铁素体晶粒平均尺寸的2倍.将A、B两种材料的拉伸试样在SHIMADZU AG-10TA万能拉伸机上进行拉伸实验,拉伸速度为1 mm/min.试验机自动记录加载时的载荷—位移曲线,而后将其转化为真应力 真应变曲线

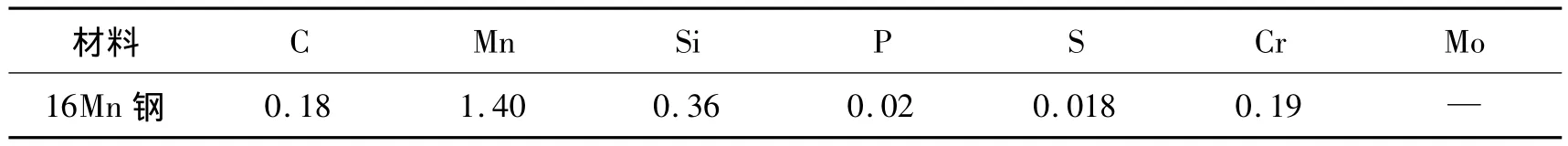

表1 16Mn钢化学成分(wt%)

表2 16Mn钢的热处理工艺及显微组织

2 有限元模拟

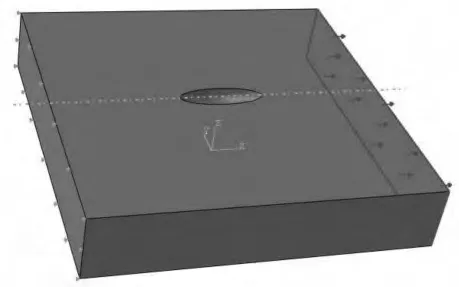

创建部件:在ABAQUSCAE软件[10-11]中构建了单个人造半椭球体MnS夹杂物(长轴为50μm,短轴为30μm)三维实体模型.

创建材料属性:在本次有限元模拟分析中,将拉伸试验得到的真应力—真应变曲线进行离散化后作为有限元模拟时采用的材料参数.

定义边界条件和载荷:边界和载荷条件示意图如图1所示,即模型的左端面沿X方向的位移固定为0,沿Y和Z方向则自由移动.在模型的右端面施加了一个单轴均匀拉伸应力300 MPa.加载方向平行于MnS夹杂物的长轴(X方向).

图1 有限元模型的边界条件和载荷

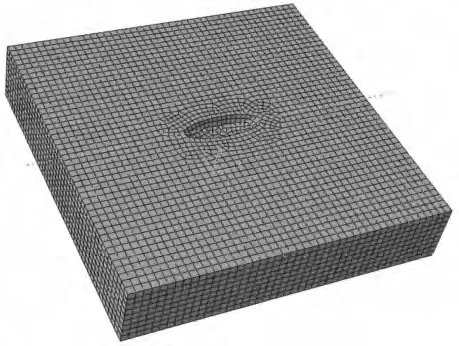

图2 有限元模型网格划分

网格划分:有限元模型的网格划分如图2所示.采用的是20节点的二次减缩积分的六面体单元(C3D20R),网格单元尺寸为2μm.

后处理:有限元模拟输出结果为整体和沿特定路径的应力—应变图.

3 结果分析和讨论

3.1 整体应力和应变图

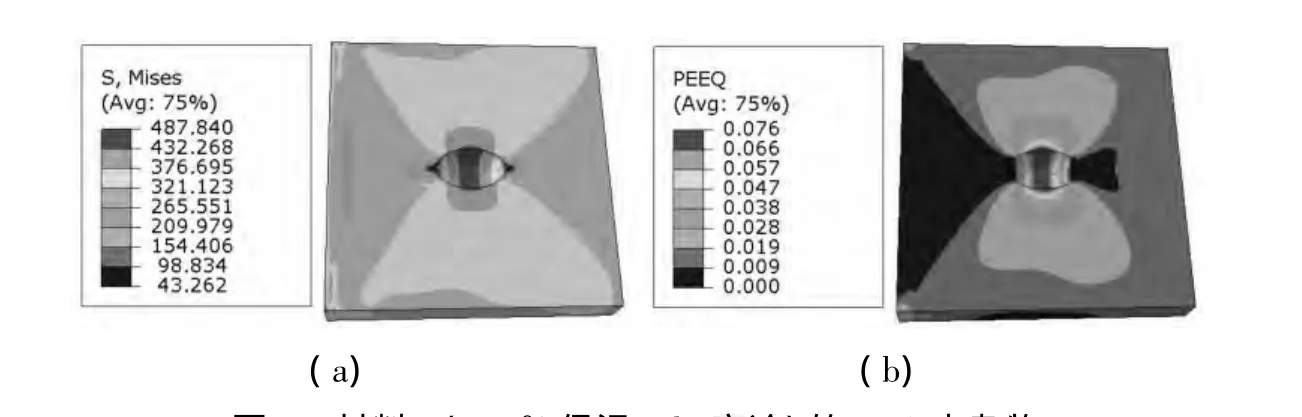

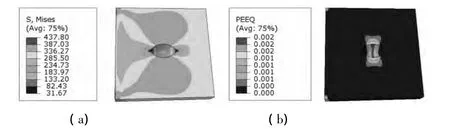

两种热处理工艺下16Mn钢中同尺寸的MnS夹杂物整体应力和应变如图3和图4所示.

由图3和图4可以清楚地看出,两种热处理工艺下的16Mn钢中MnS夹杂物的整体应力和应变分布相似,在长条形MnS夹杂物附近存在着垂直于加载方向的X形状的Mises应力和PEEQ集中区.在MnS夹杂物长轴的两个端点附近存在应力释放区.这一点与Turnbull研究结果类似.[12]从整体来看,材料A(900℃保温2 h,空冷)中MnS夹杂物引起的应力和应变集中程度要明显大于材料B(950℃保温7 h,炉冷)中MnS夹杂物引起的应力和应变集中.

3.2 沿特定路径上应力应变曲线

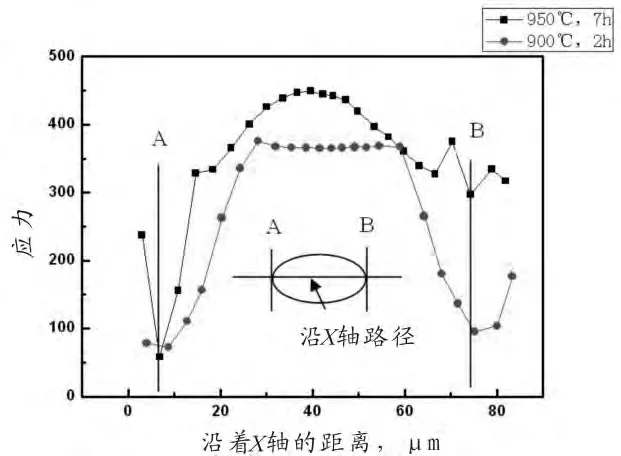

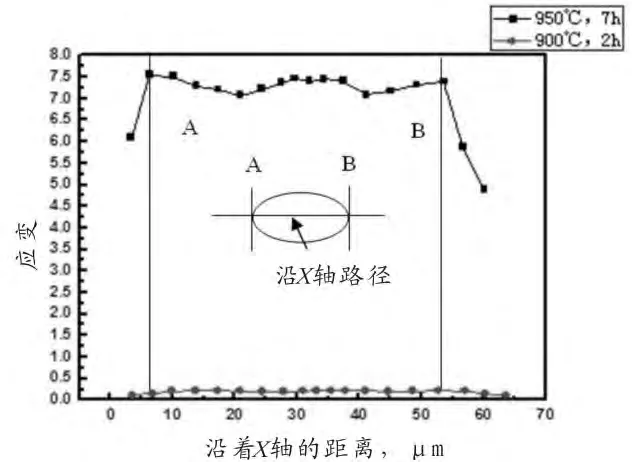

在图3和图4的MnS夹杂物整体应力和应变图中沿X轴路径取出应力和应变曲线,结果如图5和图6所示.

图3 材料A(900℃保温2 h,空冷)的MnS夹杂物

图4 材料B(950℃保温7 h,炉冷)的MnS夹杂物

由图5可见,不论是材料A,还是材料B中的MnS夹杂物沿X轴路径的应力曲线基本相似.在沿X轴的路径上,MnS夹杂物应力以短轴为中心对称分布.在MnS夹杂物长轴嘴处(A点和B点)的应力最低,而在MnS夹杂物内,随着离开长轴嘴点距离的增加,其应力值迅速增加.材料A中的MnS夹杂物长轴和短轴中心处的应力达到最大值,而材料B中的MnS夹杂物在接近长轴和短轴中心附近趋向于饱和.从应力大小来看,材料A中的MnS夹杂物沿X轴方向的应力值明显大于材料B的相应值.如材料A中的MnS夹杂物沿X轴方向的最大应力值为453.3 MPa,而材料B中的相应值仅为375.2 MPa,前者是后者的1.21倍.

图5 MnS夹杂物沿X轴路径的应力曲线

图6 MnS夹杂物沿X轴路径的应变曲线

由图6可见,不论是材料A,还是材料B的MnS夹杂物沿X轴路径的应变曲线也基本相似.在MnS夹杂物外,随着距离MnS长轴嘴的变小,其应变值迅速增加.而在MnS夹杂物内,沿X方向的应变基本趋于稳定.类似地,从大小来看,材料A的MnS夹杂物沿X轴方向的应变值明显大于材料B的相应值.如材料A的MnS夹杂物沿X轴方向的最大应变值为7.51%,而材料B中的相应值仅为0.26%,前者是后者的28.9 倍.

由此可见,在同一加载条件下,材料A中MnS夹杂物的应力和应变集中程度均明显高于材料B.加载过程中应力和应变值越大,则基体材料越容易萌生微裂纹,在后续加载过程中,这些微裂纹也越容易长大、汇合形成宏观裂纹.宏观裂纹继续扩展,导致结构的强度持续降低,最终失去承载能力,结构完全被破坏.因此在同一加载条件下,材料A(900℃保温2 h,空冷)比材料B(16Mn钢950℃保温7 h,炉冷)更容易产生裂纹 从而降低结构的使用寿命 其原因可能为材料 在热处理结束后 其铁素体晶粒尺寸明显小于材料B的铁素体晶粒尺寸.众所周知,细晶(材料A)与粗晶(材料B)相比,具有强化效应.

4 结论

(1)900℃保温2 h空冷和950℃保温7 h炉冷两种热处理工艺下的16Mn钢中MnS夹杂物的整体应力和应变分布相似,在长条形MnS夹杂物附近存在着垂直于加载方向的X形状的Mises应力和PEEQ集中区.

(2)无论从整体还是特定路径(沿X轴方向)来看,细晶材料A中MnS引起的应力和应变集中程度要明显大于粗晶材料B中MnS引起的应力和应变集中.这会导致在同一加载条件下,材料A比材料B更容易产生裂纹,从而降低结构的使用寿命,其原因与细晶强化有关.

[1]李代锺.钢中的非金属夹杂物[M].北京:科学出版社,1983.25-28.

[2]邓汉忠,孟祥锋.回火温度对16Mn钢含钛焊缝组织及性能的影响[J].金属热处理,2012,37(9):92-95.

[3]张莉萍,葛建国,赵爱军.浅谈钢中夹杂物的控制对钢质量的影响[J].包钢科技杂志,2002,28(4):85-88.

[4]程晓舫,胡宇.钢中夹杂物分析方法与探讨[J].金属制品,2006,32(4):52-54.

[5]刘志军,易良刚,吕学辉,等.简析钙处理对管坯钢中夹杂物的影响[J].钢管,2012,(3):44-47.

[6]邵肖静,王新华,姜敏,等.加热过程中硫系易切削钢中MnS夹杂物行为的动态原位观察[J].金属学报,2011,47(9):1210-1215.

[7]方修洋,曹睿,李广,等.16MnR钢不同晶粒尺寸及第二相尺寸对低温冲击韧度的影响[J].机械工程学报,2011,47(16):40-44.

[8]赖运金,曾卫东,张驰,等.Ti-17合金高温变形中的不连续屈服与流变软化研究[J].机械科学与技术,2007,26(9):1183-1186.

[9]赖运金.钛合金片状组织演变机制与球化动力学研究[D].西安:西北工业大学硕士学位论文,2007.20-22.

[10]王丹,韩磊,陈加鑫.基于Abaqus的O形橡胶密封圈热应力分析[J].橡胶科技,2013,(6):18-21.

[11]杜敏,赵彦.ABAQUS在混凝土结构课程教学中的应用[J].山西建筑,2014,(4):257-259.

[12]Turnbull A,Ferriss D.H.Mathematicalmodelling of the electrochemistry in corrosion fatigue cracks in structural steel cathodically protected in sea water[J].Corros Sci,1986,26(8):601 - 628.