高压PTFE复合材料往复运动密封

2014-09-06王文东孟翠平

王文东 孟翠平 单 旸

(1.上海材料研究所, 上海200437;2.上海市工程材料应用评价重点实验室,上海200437;3.河北师范大学,石家庄050016)

0 前言

随着科技的不断进步,液压传动技术突飞猛进的发展,液压传动技术在各个领域的应用日趋广泛,液压压力等级日益提高,通常工程应用中液压压力在35MPa以下,高压系统压力分别为50~100 MPa,100~250 MPa,有的甚至高达600 MPa,如:核容器用超高压螺栓拉伸机液压系统压力大于70 MPa,液压破拆机具系统压力60~80 MPa,金属挤压系统压力约100 MPa ,水射流系统压力为150~250 MPa ,石油钻井井下增压器系统压力为150 MPa。高压液压技术对密封要求极为严格,在高压下聚四氟乙烯等高分子材料易于塑性变形,当压力在50 MPa以下时,高分子复合材料可以使用,当压力高于100 MPa时,采用聚四氟乙烯等高分子材料作为密封必须采用与硬质材料组合的方式,满足高压密封的需要。

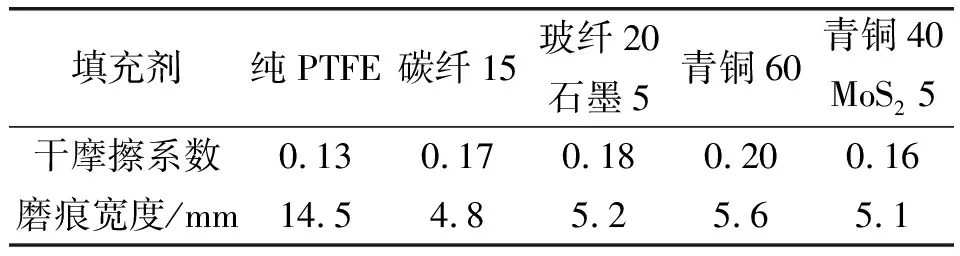

聚四氟乙烯(PTFE)具有化学稳定性、耐高低温性能、摩擦系数低、自润滑性等优良性能, 因而它在各行各业中得到了广应用。聚四氟乙烯具有许多优异的性能,但也有不足之处,因而需通过加入填充剂形成复合材料,性能得到改善,其耐磨性能大幅度提高,抵御塑性蠕变的能力提高2~3倍,由负荷作用引起的初始变形降低30%~60%,刚性提高2~3倍,受热尺寸稳定性增加2倍,硬度增大10%~15%。不同填充剂可以赋予复合材料不同的性能。聚四氟乙烯及其复合材料的性能见表1。根据工况选择合适的聚四氟乙烯复合材料,提高密封的抗压性能。本文针高压往复运动密封的几何形状及其PTFE复合材料做了简单阐述。

表1 填充聚四氟乙烯摩擦性能

聚四氟乙烯复合材料经过机械加工制成各种形状,再与适当的弹性体或金属弹簧组合形成组合密封件,并且配合抗高压承压环、压紧环的使用,进一步提高组合密封的抗压性能。聚四氟乙烯复合材料及弹性体或金属弹簧的几何形状尺寸对往复运动密封的抗压性能具有较大影响,对聚四氟乙烯复合材料密封几何形状尺寸进行优化、合理设计,满足高压复运动密封的各种工况要求。

1 高压往复运动密封用PTFE复合材料

聚四氟乙烯的常用填充剂为:锡青铜粉、石墨、二硫化钼、玻璃纤维、碳纤维、聚苯酯等,通过填充改性后的聚四氟乙烯复合材料的抗压性能有所不同,相对而言,纯聚四氟乙烯抗压强度较低;聚四氟乙烯填充石墨后,其抗压强度较低;聚四氟乙烯填充聚苯酯后,其抗压强度略大于纯聚四氟乙烯;聚四氟乙烯填充碳纤维后,其抗压强度略大于聚四氟乙烯填充聚苯酯;聚四氟乙烯填充铜粉后,其抗压强度较大。根据工况条件选择合适的聚四氟乙烯复合材料,同时考虑抗压性能与摩擦磨损性能的平衡。

聚四氟乙烯复合材料的配方可以采用填充剂并用,如:聚四氟乙烯、铜粉、二硫化钼/石墨、碳纤维并用;聚四氟乙烯、玻璃纤维、二硫化钼/石墨并用;聚四氟乙烯、聚苯酯、二硫化钼/石墨、碳纤维并用。通过多元共混,采用不同比例的固体润滑剂-二硫化钼或石墨,兼顾聚四氟乙烯复合材料抗压性能与摩擦磨损性能,提高聚四氟乙烯复合材料密封的工作寿命。聚四氟乙烯及其复合材料的性能见表1和表2。

表2 填充聚四氟乙烯材料性能

注:配方01:纯PTFE;02: PTFE+40%青铜粉+5%MoS2;03: PTFE+60%青铜粉+5%MoS2;04: PTFE+20%碳纤维;05: PTFE+20%玻璃纤维+5%石墨;06:PTFE+25%玻璃纤维;07:PTFE+20%玻璃纤维;08: PTFE+15%石墨;09:PTFE+20%聚苯酯+5%MoS2。

3 高压往复运动密PTFE密封几何形状

3.1 常用中高压复运动PTFE密封几何形状

常用中高压双向往复运动PTFE密封断面几何形状为矩形,具体参见图1中的图1.1,运动时其接触面积最大,抗压性能良好,高压时液压压力与O型圈的压缩变形力共同形成密封力。常用中高压单向往复运动PTFE密封断面几何形状为阶梯形,具体参见图1中的图1.2,密封断面为非对称密封形状,在背压侧形成6°~8°缓斜面,在有介质压力侧形成较窄的55°~60°陡斜面,这种锥形面可以导致形成所需的密封接触应力分布,介质压力越高,形成的密封接触应力峰值越大,压力变化时密封姿态自动调整、密封的跟随性能好、并且具有介质的泵回能力,这样高压密封效果好,针对液压密封系统而言,低压回油性能好,润滑油膜的厚度较小,泄漏量很小,摩擦阻力小。这类常用中高压双向往复运动PTFE密封可承受35 MPa以下的压力。

3.2 高压双向往复运动PTFE密封几何形状

高压双向往复运动PTFE密封断面几何形状为矩形及其变体,具体参见图2。其中图2.1密封断面为带斜面的矩形,在凸形弹性体的两侧有矩形承压环,运动时其接触面积较大,可承受40~60 MPa压力;图2.2密封断面为带凹槽的的矩形,在运动的接触表面加开了一个储油槽,在凸形弹性体的两侧有L形承压环,运动时其承受侧向载荷能力好,摩擦阻力小,可承受40~60 MPa压力;图2.3密封断面为带斜面的矩形,在带梯形底脚的凸形弹性体的两侧有凹形承压环,运动时其承受侧向载荷能力好,防止轴向窜动,高低压密封性能好,可承受40~60 MPa压力;其中图2.4密封断面为带斜面的矩形,在带梯形底脚的凸形弹性体的两侧有异形承压环,运动时其接触面积较大,可承受50~70 MPa压力。

图1 常用往复运动PTFE组合密封断面示意图

3.3 高压单向往复运动PTFE密封几何形状

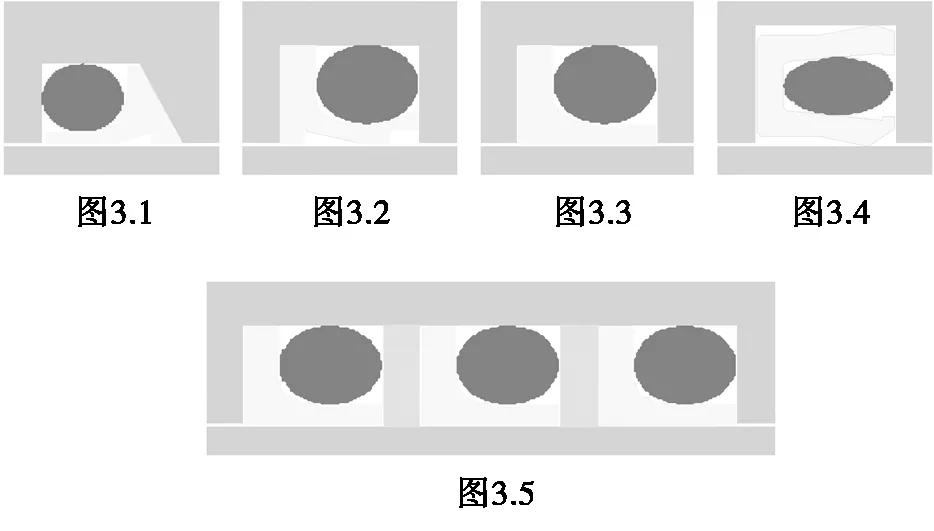

常用高压单向往复运动PTFE密封断面几何形状参见图3。图3.1 PTFE密封断面为三角形,密封表面带储油槽,由于油槽中的储存的油液的润滑作用,摩擦阻力较低,可以密封30~100 MPa压力。图3.2 PTFE密封断面为齿形,密封表面带储油槽,由于油槽中的储存的油液的润滑作用,摩擦阻力降低,同时密封的两个小接触面可形成密封双峰值应力分布,可以密封30~70MPa压力。图3.3PTFE密封断面为L型,密封接触面宽,其高压性能好,单件可以密封30~60MPa压力,图3.5所示3组串联,并用高压承压环,可以密封60~150 MPa压力。图3.4密封断面U型,材质为PTFE复合材料,匹配橡胶O型圈,在介质的压力作用下,O型圈的变形性能好,密封随动性能好,摩擦阻力较小,高低压性能好,合理设计密封几何尺寸,可以密封30~200MPa压力。

图3 高压单向往复运动PTFE组合密封断面示意图

3.4 高压往复运动PTFE金属弹簧蓄能密封几何形状

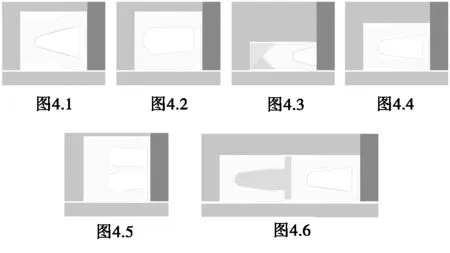

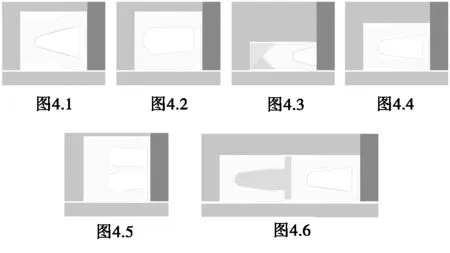

高压往复运动PTFE金属弹簧蓄能密封几何形状具体参见图4。图4.1密封断面为薄壁U型,匹配V型不锈钢弹簧,密封与摩擦对偶件的接触表面为PTFE复合材料,摩擦阻力小,密封与摩擦对偶件的接触面积小,并且V型不锈钢弹簧对PTFE复合材料密封唇口的弹性补偿力可形成合理的压应力分布曲线和密封峰值应力,高低压密封性能良好,可以密封20~60 MPa压力。图4.2密封断面为薄壁U型,匹配V型不锈钢弹簧,它与图4.1所示密封断面的区别为:V型不锈钢弹簧唇口倾斜角度不同,图4.1中V型不锈钢弹簧唇口向内径方向倾斜,图4.2中V型不锈钢弹簧唇口向外径方向倾斜,它不易造成应力损伤PTFE复合材料,适宜于高低温密封,可以适用于-250~260 ℃。可以密封45~60 MPa压力。图4.3密封断面为U型,匹配V型不锈钢弹簧,U型密封的背压侧带有两个可以滑移的三角形高压承压环,防止聚四氟乙烯复合材料高压挤出,可以密封100~200 MPa压力。图4.4密封断面为厚壁U型,匹配V型不锈钢弹簧,并且在密封的内外缘的工作面上附有梯形凹槽,在介质的压力作用下,可以形成若干个峰值应力,可以密封最高100 MPa的高压。图4.5密封断面为薄壁双U型,匹配两个V型不锈钢弹簧,在密封的内外工作面形成有效的密封,可以密封20~60 MPa压力。图4.6为2组图4.4密封串联,其中一个带有凸形压紧环,在介质的压力作用下,第一道密封实现初始密封,进而推动压紧环,迫使第二道密封唇口紧贴工作面,介质压力越高,密封峰值应力越大,实现高压密封,可以密封最高200 MPa的高压。

图4 高压往复运动PTFE金属弹簧蓄能密封断面示意图

3.5 高压V形往复运动PTFE密封

V形组合密封是一种常用的往复运动密封,它由压环、支承环和V形密封圈组成。压环和支承环的材料为:铜合金、橡胶夹布、聚四氟乙烯、聚醚醚酮等硬质材料;V形密封圈材料为:丁腈橡胶、氯丁橡胶、氟橡胶、聚四氟乙烯及橡胶夹布等,V形密封圈可以采用几种材料交替组合。密封断面几何形状参见图5,其密封断面均为V形。其中图5.1V形密封采用纯橡胶密封圈与橡胶夹布密封圈交替组合,结构为:布-胶-布-胶;图5.2V形密封采用纯橡胶密封圈、橡胶夹布密封与聚四氟乙烯复合材料密封圈交替组合,结构为:布-胶-PTFE-布-胶。图5.3为扁平V形密封,带有锥形压紧环,压紧环采用铍青铜,调整V形密封数量,可以达到1000MPa的超高压动密封效果。图5.4为2组V形密封串联,据工况条件,合理选择V形组合密封中密封环的匹配结构和数量,可以即调节整套V形组合密封的摩擦阻力,又承受高压载荷,通过合理匹配压环、支承环、高压承压隔环的材料,如:聚醚醚酮、铍青铜等,可以达到100~600 MPa的超高压动密封效果。

图5 高压V形往复运动PTFE组合密封断面示意图

4 高压往复运动PTFE密封匹配的承压环材料

提高往复运动PTFE密封的耐压性能,一方面取决于密封材料和密封的几何形状,另一方面取决于不同材料的组合形式,承压环材料对于往复运动PTFE密封高压性能起着至关重要的作用。

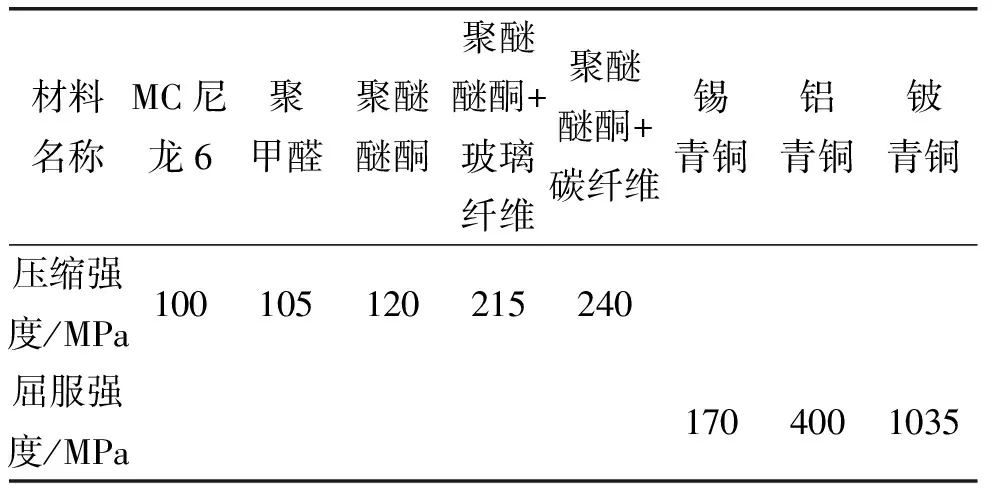

承压环材料采用硬质材料,硬质塑料为:聚酰胺(尼龙)、聚甲醛、聚醚醚酮,金属材料:铜合金-锡青铜、铝青铜、铍青铜,其他合金。MC尼龙6由于其分子量高于普通尼龙6,结晶度高,所以MC尼龙6机械强度高,抗压性能优良。聚甲醛是一种没有支链的高结晶度线形聚合物,其物理机械性能良好。MC尼龙6与聚甲醛只能用于100 ℃以下的常温条件,100 ℃其抗压强度小于20 MPa,在高温条件下,应选用聚醚醚酮。聚醚醚酮高分子主链为含有苯环的线性结构,结晶度高,其物理机械性能优异,玻璃纤维或者碳纤维增强聚醚醚酮在100 ℃时抗压强度大于150 MPa。

表3 常用承压环材料性能

注:锡青铜、铝青铜、铍青铜牌号很多,屈服强度取较小的数值。

在具有一定间隙的模具中进行抗压强度测试时,MC尼龙和聚醚醚酮的抗压强度均可达到280 MPa以上。

在高压系统中,合理控制间隙,采用铜合金材料作为承压环,组合密封的承压可以达到600 MPa。

5 结束语

高压往复运动密封采用PTFE复合材料,充分发挥PTFE摩擦系数低和自润滑的性能,采用不同的填充剂制备各种配方的PTFE复合材料,其摩擦磨损性能和抗压性能可控可调,设计合理PTFE复合材料密封几何形状,匹配各种异型的橡胶弹性体或金属弹簧、承压环,组合形成高压PTFE复合材料往复运动密封,确保高压密封性能,广泛应用于各类高压、超高压系统中,满足核电、冶金、石油化工、船舶等行业特殊工况的需要。

[1]王文东, 师延龄. 聚四氟乙烯复合材料与弹性体的组合应用[J]. 有机氟工业,2005(1):11-14.

[2]王文东, 金石磊, 师延龄. 聚四氟乙烯复合材料密封几何尺寸对其工作性能的影响[J]. 有机氟工业, 2011(2): 9-16.

[3]石淼森. 固体润滑材料[M]. 北京:化学工业出版社, 2000,9:178-201.

[4]徐灏. 密封[M]. 北京:冶金工业出版社,1993,3:112-197.

[5]缪京媛,叶牧. 氟塑料加工与应用[M]. 北京:化学工业出版社,1987,10:122-141.

[6]赵纯,张玉龙. 聚醚醚酮[M]. 北京:化学工业出版社,2008,7:8-54.

[7]Heinz K M, Nau B S. Fluid sealing technology principles and applications[M]. 程传庆译. 北京: 化学工业出版社,2002,7:74-112.