常减压蒸馏装置喷气燃料收率最大化前馈系统的开发与应用

2014-09-05于会泳

于会泳,袁 泉

(中国石化北京燕山分公司炼油一厂,北京 102500)

常减压蒸馏装置喷气燃料收率最大化前馈系统的开发与应用

于会泳,袁 泉

(中国石化北京燕山分公司炼油一厂,北京 102500)

为了优化产品结构、提高目标产品收率、实现装置运行效益最大化,中国石化北京燕山分公司将在线分析仪器与先进过程控制系统集成应用,开发了常减压蒸馏装置喷气燃料收率最大化前馈系统。应用结果表明,该系统解决了常规操作控制模式对追求装置目标产品收率所带来的滞后问题,从传统的单回路操作提升为拥有实时前馈的多变量的系统操作,提升了装置的创效能力。

常减压蒸馏 前馈 核磁共振 先进控制 喷气燃料

石油加工技术发展的最基本的动力是如何利用具有一定性质、组成的原油生产出能满足不断发展的质量和数量要求的石油产品,以充分利用原油资源和提高经济效益。随着石油炼制工业向精细化不断发展,计算机技术、过程系统优化技术、在线分析技术在炼油工业中发挥着越来越重要的作用。

原油加工环节的第一个加工装置是常减压蒸馏装置,在该装置中原油根据沸点的不同被分离成汽油、煤油、柴油等不同的馏分,不同的馏分在不同地域的炼油厂具有不同的价值。

针对常减压蒸馏装置原料品种多、性质复杂、切换频繁的特点,对原油、关键产品进行精确在线分析,再通过数据传输将分析结果实时提供给先进控制系统,实现集散控制系统(DCS)工艺参数的“前馈”控制,对优化产品结构、提高目标产品收率、实现装置运行效益最大化,具有重要的现实意义。

1 核磁共振(NMR)在线分析仪对石油及其产品分子结构定量分析的技术优势

在NMR谱图中,峰的高度和位置是分子结构的精确反映。在对石油物理化学性质的研究过程中发现:烃类分子中的各种结构单元与烃类以及烃类混合物的物理化学常数之间存在着一定的关系,通过石油组成结构单元能够解析出烃的物性。同时,NMR信号与样品的物质结构组成和物质浓度存在着一一对应的关系,因此,通过训练NMR波谱信号与物性参数间的关联关系,即可建立稳定可靠、适应性强的模型。NMR波谱的峰高包含了原子核浓度定量分析的所有信息,频谱的位置则显示了特殊结构的分子和化合物。建立在NMR波谱信号基础上的模型可以适应原油种类、原油产地的频繁变化,不需要对模型进行频繁的校正和升级。

2 核磁共振在线分析仪的工艺流程设计

NMR在线分析系统采样部分设计采用样品快速循环回路的方式,以保证用于NMR仪表分析的样品与装置中加工的样品在时间上不存在滞后。

NMR分析系统可用于分析多个样品物流,每个样品物流都拥有独立的快速回路,所有样品快速回路的返回点都选在原油泵前,见图1。工艺中所有物流的样品出样点与样品返回点都有一个比较大的压差,在不需要增加任何其它设备和投资的条件下,即可用NMR分析系统实现对物流的在线分析。

图1 NMR在线快速评价系统工艺流程示意

在样品处理系统内,通过NMR的调度指令,实现对指定物流的调度和在线分析,并在分析完成后将信号通讯给DCS。没有进入仪表分析的样品,则在快速循环回路中保持持续流动,以便于在NMR在线分析系统调用时,用于分析的样品与装置中的样品是同步的。

样品进入NMR在线分析系统后,在系统内部进行扫描操作并且得到扫描信号,信号在NMR在线分析系统内处理完后,得到分析结果,并发送给DCS,先进过程控制系统通过多变量预估控制,把工艺操作点推向实时优化系统计算出的优化操作点。

燕化公司NMR在线分析仪对原料的分析项目包括:原油的硫含量、酸值、API重度、水含量、15~160 ℃馏出量、140~240 ℃馏出量、220~320 ℃馏出量、350~540 ℃馏出量和540 ℃以上的馏出量。对产品的分析项目包括:常压塔塔顶油的90%馏出点和终馏点温度,喷气燃料的冰点、闪点和终馏点温度,常二线的凝点。

3 分析与先进过程控制相结合的前馈控制系统设计

3.1 在线分析与先进过程控制系统集成方案

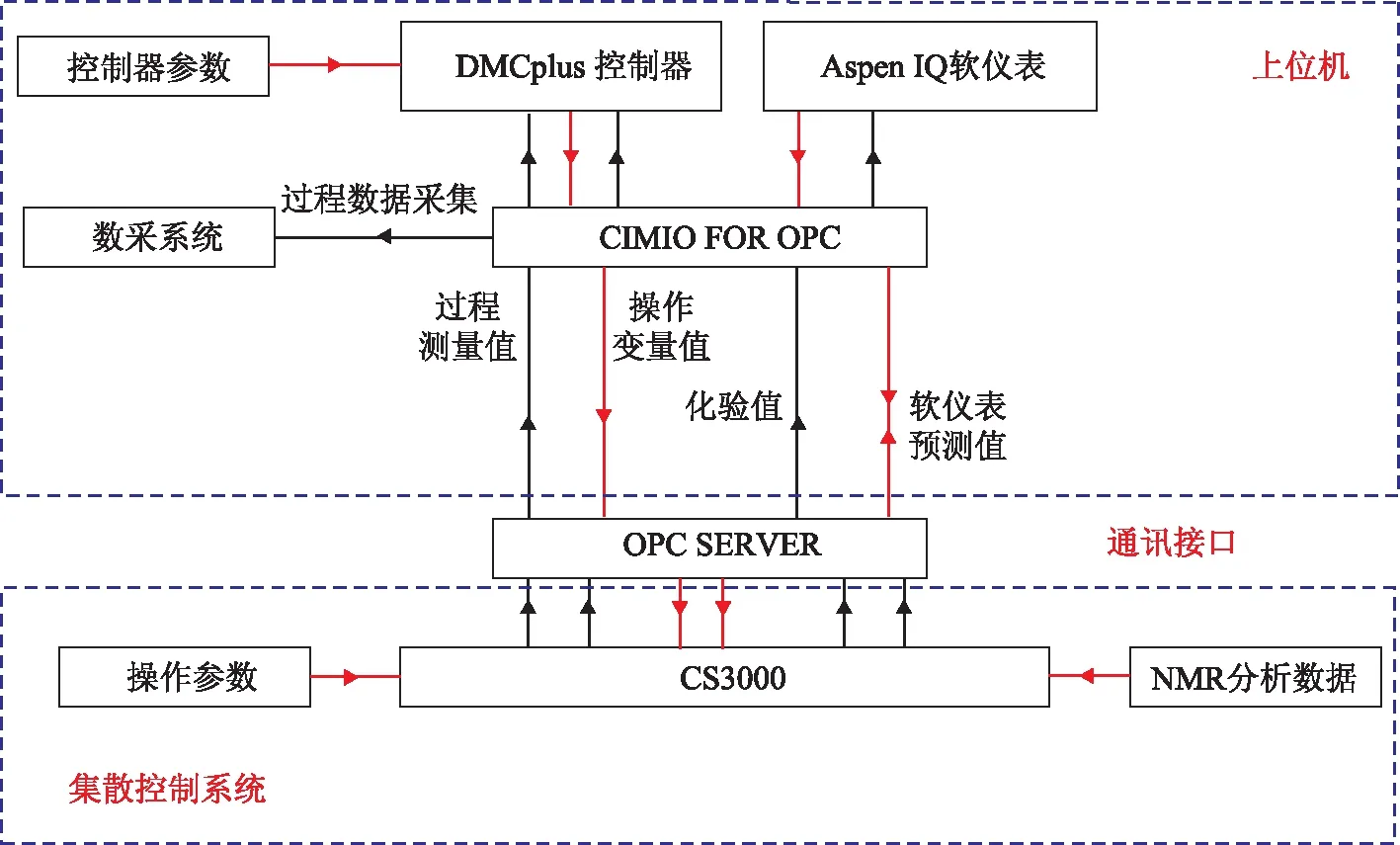

NMR在线分析系统具备与DCS、先进过程控制(APC)和实时优化系统相连接的能力。而且,单台核心分析设备可顺序分析多个物流的多个质量指标,同时将实时分析的原料特性和产品质量数据,传输给先进过程控制系统,控制系统利用在线分析数据实时计算出装置的稳态优化目标,对生产控制进行有效的过程控制补偿,避免生产的经验性和盲目性。NMR在线分析系统、DCS和APC系统总体集成方案的框架结构见图2。

图2 NMR在线分析系统、DCS和APC系统总体集成方案

3.2 喷气燃料收率最大化的延时响应

由于技术水平限制,APC软测量技术无法对原油馏程等重要指标进行建模和预估,APC不能及时获得原油性质变化信息,这个重要的前馈变量无法参与APC的预估和优化计算,降低了模型抗干扰能力,影响了控制器的投用效果。常减压蒸馏装置APC系统利用NMR原油140~240 ℃喷气燃料馏程作为前馈变量,根据装置加工负荷及固有的原油加工流程,确定喷气燃料控制器延时响应时间。将NMR分析得到的喷气燃料理论收率CALCU01作为常压塔控制器控制变量(CV)。APC控制器根据原油在线分析数据自动修正对应喷气燃料抽出量FIC1302。操作员结合NMR分析仪对喷气燃料馏分的在线检测结果,及时修改喷气燃料操作变量的上、下限,为控制器提供足够的调节自由度。控制器根据可用的调节自由度,向各操作变量(MV)发送操作信息,自动协调汽提塔液位和阀位约束,调节侧线气相温度等相关CV变量,减少组分重叠,在确保喷气燃料质量合格的前提下,将喷气燃料抽出量推向最大。前馈系统先进控制器的主要操作变量见表1,前馈系统先进控制器的主要被控变量见表2。

表1 前馈系统先进控制器的主要操作变量

表2 前馈系统先进控制器的主要被控变量

3.3 原油及喷气燃料在线分析的流程实现及操作条件

在原油泵出口流量控制阀后开孔,作为NMR在线分析系统的原油出样点,实时取样,用于NMR在线分析。原油样品通过快速回路和NMR分析采样管线返回原油泵入口。NMR分析后,得到原油的9项分析数据,通过MODBUS通讯直接传送给DCS。

喷气燃料馏分NMR在线分析的出样点位置在系统流程换热器出口,出样后,通过快速回路和NMR分析采样管线返回原油泵入口。NMR分析后,得到喷气燃料馏分油的冰点、闪点和终馏点的分析数据,通过MODBUS通讯直接传送给DCS。

在线分析仪器每28 min提供1组原油、喷气燃料的质量分析数据,前馈系统先进控制器根据此数据,调整优化各主要操作参数(见表3),使产品质量逐步向指标靠近,以期达到提高产品收率的目的。

表3 关键操作条件

4 前馈控制系统应用效果分析

4.1 在线分析系统运行情况

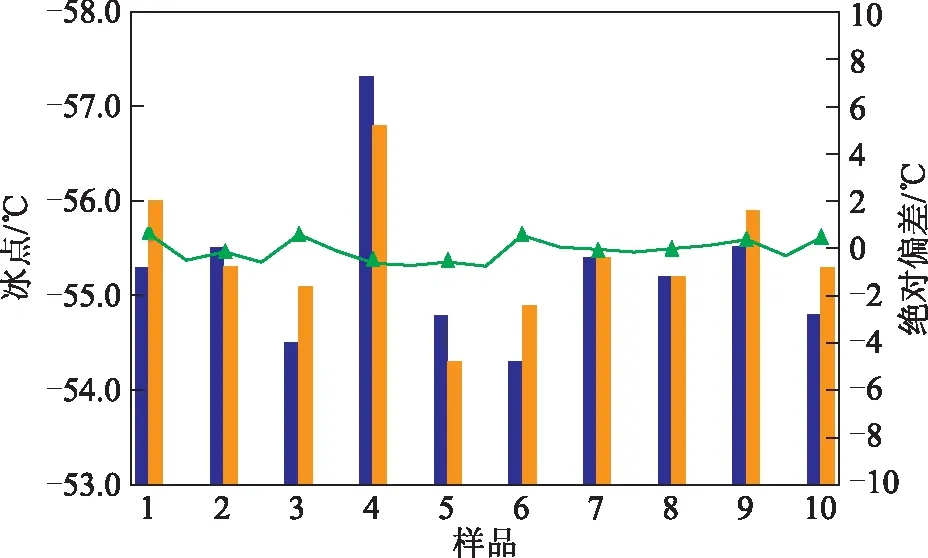

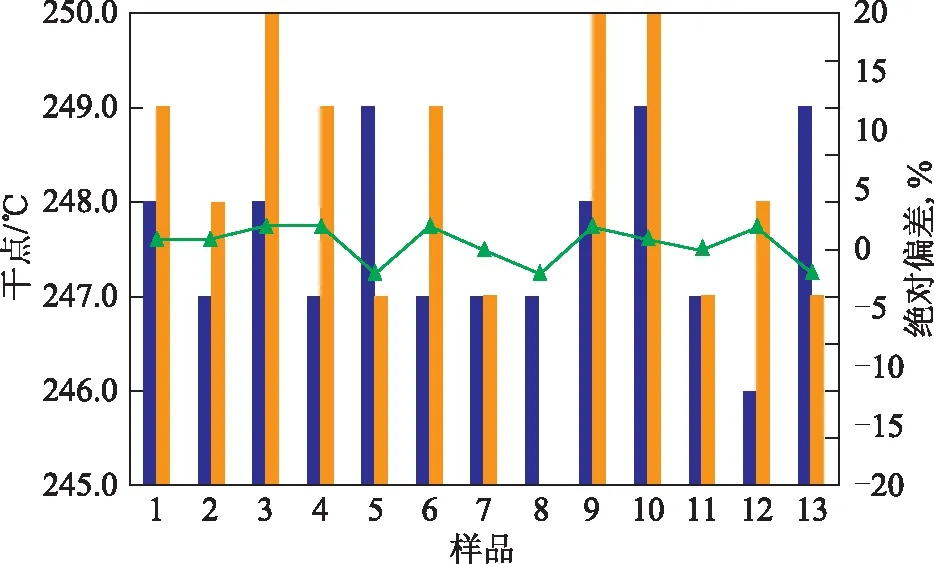

前馈系统集成的NMR在线分析仪的现场工作性能非常稳定,实验室与NMR在线系统的对比分析结果见图3~图6。由图3~图6可知,NMR在线分析结果与实验室分析结果的误差很小,能够满足前馈控制系统实时调整优化的需求。

4.2 关键产品质量控制

利用实时的在线分析数据,前馈系统实现实时调整,喷气燃料关键质量指标逐渐接近指标值(冰点不大于-48 ℃,终馏点不大于250 ℃,闪点不小于40 ℃),减少了质量过剩,收率也得到较大的提升,从而在产品质量合格的前提下尽可能将喷气燃料抽出量推向最大,详细的产品质量分析统计结果见图7~图9。

图3 原油的实沸点蒸馏140~240 ℃馏出量分析结果■—实验室分析;■—在线分析;▲—偏差量。 图4~图6同

图4 喷气燃料的样品冰点分析结果

图5 喷气燃料的闪点分析结果

图6 喷气燃料的终馏点分析结果

图7 喷气燃料的冰点分析数据

图8 喷气燃料的终馏点分析数据

图9 喷气燃料的闪点分析数据

4.3 喷气燃料产品收率变化情况

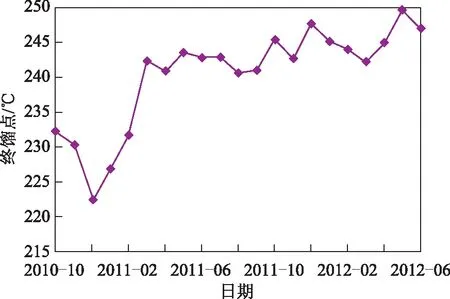

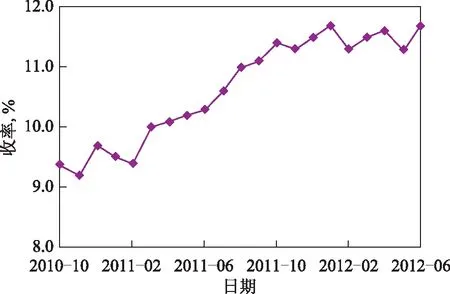

2011年4月之前喷气燃料馏分的平均收率为9.47%,2011年4月装置及系统运行平稳后,喷气燃料馏分的平均收率为10.26%。系统投用前、后喷气燃料产品收率变化情况见图10。由图10可见,前馈系统上线运行后,通过不断地优化,喷气燃料收率明显上升。前馈系统成功投用后,产品喷气燃料的质量实现了卡边操作,在原油品种变化不大的情况下,喷气燃料收率提高了0.79百分点,且常压塔各馏出口抽出温度波动小,产品质量稳定,实现了目的产品收率最大的目标。

图10 喷气燃料的收率统计结果

5 结束语

常减压蒸馏装置喷气燃料收率最大化前馈系统的成功开发,实现了在线分析与先进控制系统集成。在线分析选用核磁共振技术,在常减压蒸馏工艺上尚属首次。在线分析结果直接传输给先进控制系统作为前馈信号,系统自动优化调整,及时修改目标产品的相应控制指标,在确保质量合格的前提下,自动将喷气燃料抽出量推向最大。

通过应用前馈系统,常减压蒸馏装置从传统的单回路操作提升为拥有实时前馈的多变量的系统操作,提高了装置的操作平稳性,降低了操作人员的劳动强度,进一步降低了能耗,提升了装置的创效能力。在先进过程控制技术工业化与信息化的深度融合等方面,找到了与石油化工生产实际的契合点。

DEVELOPMENT AND APPLICATION OF FEEDFORWARD SYSTEM IN ATMOSPHERIC AND VACUUM DISTILLATION UNIT FOR MAXIMIZING JET FUEL YIELD

Yu Huiyong,Yuan Quan

(No.1RefineryofYanshanCompany,SINOPEC,Beijing102500)

A feedforward system for maximizing jet fuel yield in 8 Mta atmospheric and vacuum distillation unit has been developed based on integration application of on-line analytic instruments and advanced process control system.The application indicates that the system has solved the lag issue brought by routine operation control mode which is in pursuit of target product yield of the unit.The original conventional single loop operation is upgraded to a multivariable system operation with a real time feedforward and the efficient creating capacity of the unit is thus increased.

atmospheric and vacuum distillation;feedforward;nuclear magnetic resonance;advanced control;jet fuel

2013-06-09;修改稿收到日期:2013-10-15。

于会泳,高级工程师。1998年毕业于中国石油大学(华东)化学工程专业,现在中国石化北京燕山分公司炼油一厂从事工艺技术管理工作。

于会泳,E-mail:yuhuiyong.yssh@sinopec.com。