延迟焦化装置甩油处理技术改造及应用

2014-09-05孙艳朋谢金超

孙艳朋,谢金超

(中国石化洛阳分公司,河南 洛阳 471012)

延迟焦化装置甩油处理技术改造及应用

孙艳朋,谢金超

(中国石化洛阳分公司,河南 洛阳 471012)

介绍了中国石化洛阳分公司延迟焦化装置甩油处理技术改造及应用效果。结合装置现有流程,对高温甩油(大于200 ℃)处理流程进行改造,增加甩油至蜡油混合出装置跨线,改甩油回炼流程为甩油和蜡油混合出装置流程,保证了焦炭塔预热过程中分馏塔操作的稳定性。

延迟焦化 甩油 焦炭塔 预热

中国石化洛阳分公司(简称洛阳分公司)延迟焦化装置设计规模为1.4 Mta,采用中国石化洛阳石油化工工程公司(LPEC)大型化“一炉两塔”流程、灵活可调循环比工艺。焦炭塔作为装置的核心反应器,为油气提供裂解反应和缩合反应的空间,其操作包括吹扫、试压、暖塔、切塔、吹汽、给水、放水、除焦和吹扫等工序。甩油(暖塔冷凝油)的产生正是由焦炭塔半连续操作的特殊性所决定。由于除完焦后的焦炭塔为常温状态,与切换生焦的进料(490 ℃)温差大,考虑到焦炭塔的热胀冷缩问题,为延长焦炭塔的使用寿命,焦炭塔空塔在转为生焦塔前必须进行预热[1]。预热的热源来自于生焦塔顶部420 ℃的高温油气,高温油气进入焦炭塔空塔后形成的冷凝油(甩油)为水、富气、汽油、柴油和蜡油的混合物[2]。原甩油处理流程为:低温甩油(小于200 ℃)经冷却回收水蒸气和油气后送至重污油罐作为焦炭塔急冷油;高温甩油(大于200 ℃)送至分馏塔第35层进行回炼。

当装置在低循环比下操作、高温甩油进入分馏塔第35层回炼时,会引起分馏塔塔底液位增高、人字塔板干板等问题。2011年10月,洛阳分公司结合延迟焦化装置现有流程,在停工检修中对高温甩油处理流程进行技术改造,增加甩油至蜡油混合出装置跨线,改甩油回炼流程为甩油和蜡油混合出装置流程,并于2011年11月实现甩油和蜡油混合出装置。此次甩油处理流程改造主要是为了解决高温甩油回炼所带来的生产波动问题,低温甩油送至重污油罐流程在技术改造中未进行改动。

1 甩油回炼的不利影响

高温甩油的温度高、水含量低,若送至分馏塔第35层回炼,易导致装置反应、分馏系统的操作波动。

1.1 甩油温度变化幅度大

甩油回炼过程中的甩油温度变化幅度较大(从200 ℃开始逐渐上升到320 ℃左右),将这部分甩油送入到分馏塔蒸发段下方时(温度在400 ℃以上),其所含有的轻质组分及携带的水分会迅速发生汽化而吸收大量热,再加上甩油流量存在一定的波动,易导致分馏塔塔底液面和塔顶压力波动,打破分馏塔的物料平衡和热量平衡,造成分馏产品质量不合格或馏出口温度偏低,对装置的反应、分馏系统影响较大。

1.2 甩油水含量变化大[3]

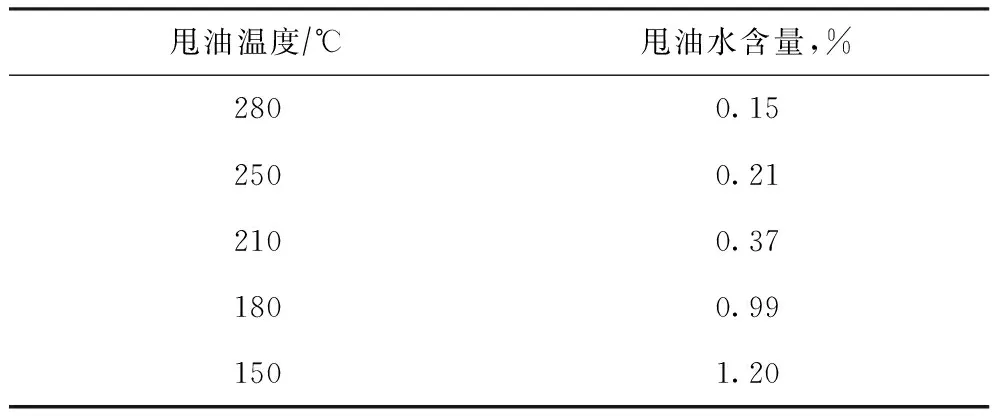

焦炭塔在利用蒸汽赶空气、试压结束后,为防止空气窜入塔内而发生闪爆,必须在焦炭塔预热前使塔内保持一定的正压值,压力越高塔内的蒸汽量越大,同样进入到甩油罐底的蒸汽量也越大。炉管三点注汽以及四通阀等特殊球阀的汽封蒸汽的连续注入,在一定程度上也能增加甩油的水含量。如果甩油温度低于水的露点温度,这部分水就会随着甩油回炼过程进入到分馏系统,造成操作波动。表1给出了甩油水含量随甩油温度的变化情况。

表1 甩油水含量随甩油温度的变化情况

1.3 甩油携带焦粉

首先,由焦化工艺特点决定,在焦炭塔预热的油气中会携带部分焦粉;另外,受除焦设备限制,使得焦炭塔顶部和底部有部分焦炭无法清除,这部分焦炭在预热阶段可能会发生脱落;再者,受除焦操作影响,可能会在焦炭塔塔壁残留部分焦块。以上所有的焦粉以及焦块都将随甩油进入到甩油罐,并被送入焦化分馏系统,集聚在分馏塔塔底,随循环油进入原料-循环油及回流换热器和加热炉进料缓冲罐,最终造成加热炉辐射进料泵进料不稳定,焦粉含量高,导致炉管结焦加剧,最终影响装置的长周期运行。

1.4 加热炉热负荷增加[3]

由于分馏塔换热段的温度下降,大量轻组分进入塔底,造成塔底循环油组分变轻、温度下降,加重了加热炉的负荷,并造成轻组分进行二次裂化反应。据统计,甩油部分回炼期间,加热炉瓦斯用量一般要增加150~200 m3h(标准状态),不利于装置节能降耗。

2 甩油和蜡油混合出装置的可行性

2.1 甩油性质

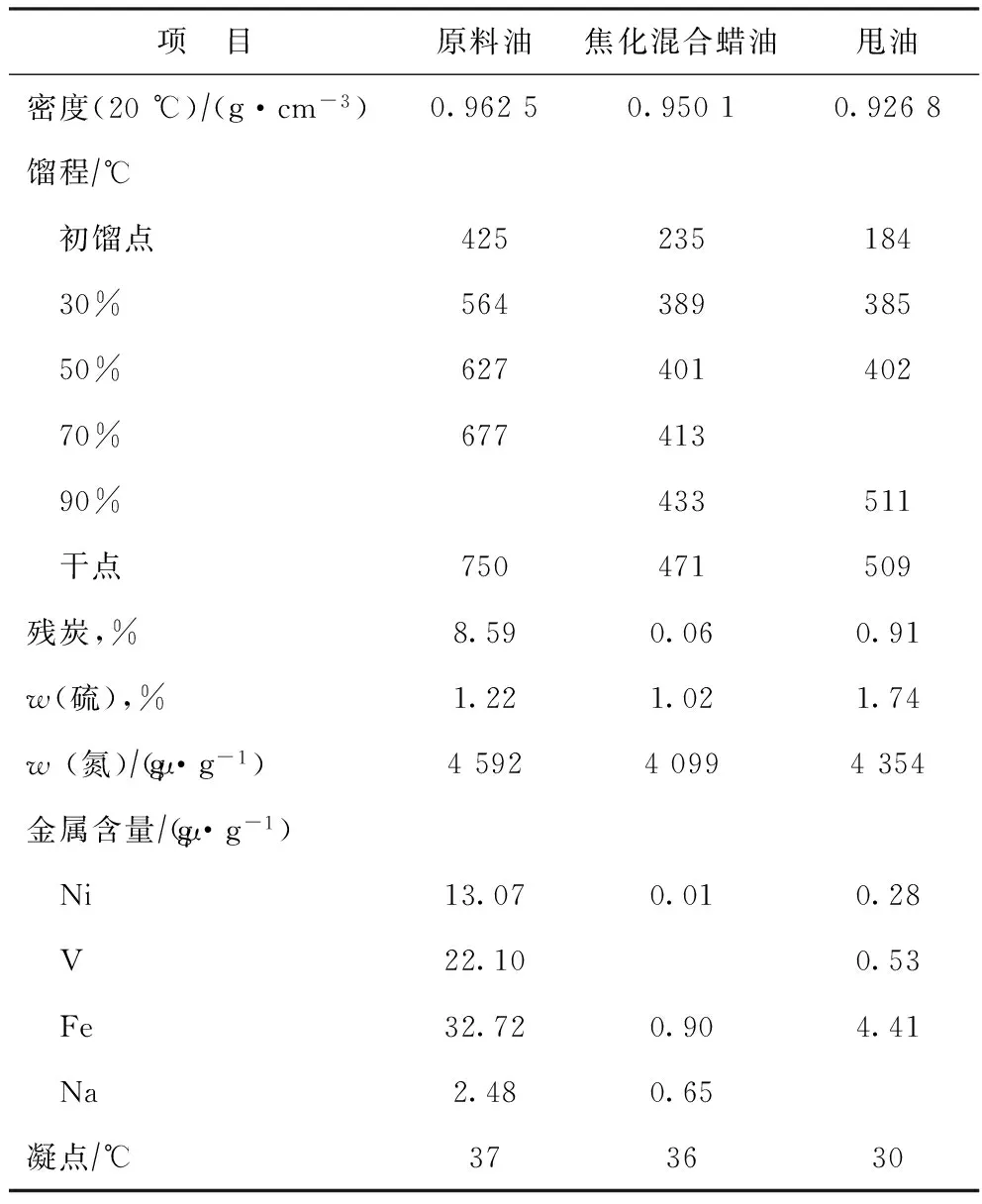

装置重蜡油经原料-重蜡油及回流换热器、稳定塔塔底再沸器、重蜡油蒸汽发生器和重蜡油冷却器冷却后与轻蜡油一起混合出装置,因其在出装置前与轻蜡油混合故称为混合蜡油。表2列出了甩油、混合蜡油和原料油的性质。从表2可以看出,甩油和混合蜡油性质接近。甩油的残炭、氮和重金属含量满足下游蜡油加氢装置的需求,并且可在混合蜡油出装置处增加蜡油反冲洗过滤器,降低甩油中焦粉含量,所以甩油和蜡油混合出装置不会对下游加氢装置造成影响[4]。

2.2 甩油温度

原料-重蜡油及回流换热器出口温度为280 ℃左右,高温甩油温度大于200 ℃,二者在3~4 MPa压力下混合,不会出现甩油组分中的水分迅速汽化而引起管线气阻压力增大或泵运行不稳定的情况。

表2 甩油、混合蜡油和原料油的性质

2.3 甩油流量

甩油回炼时,蜡油出装置流量为29 t/h,甩油和蜡油混合出装置时,蜡油出装置流量为36 t/h,比甩油回炼时的出口蜡油流量增大了7 t/h,混合蜡油出装置为DN100的管线,从设备承受力上分析甩油和蜡油混合出装置是可行的。

3 甩油和蜡油混合出装置技术改造及效果

通过对甩油和蜡油混合出装置的技术分析可知,甩油和蜡油混合出装置技术不会出现甩油在进入原料-重蜡油及回流换热器出口时,甩油水分大量汽化导致原料-重蜡油及回流换热器出口压力变化过大和装置生产波动的情况,同时不会对下游的蜡油加氢装置造成影响。经过此技术改造,可以最大限度地避免甩油回炼时分馏塔操作的大幅波动。

3.1 甩油和蜡油混合出装置流程

在甩油泵的出口至原料油罐入口前增设一条跨线,将甩油送至原料-重蜡油及回流换热器出口随蜡油一起混合进入稳定塔塔底再沸器、重蜡油蒸汽发生器、重蜡油冷却器,最后和轻蜡油混合一起送至蜡油加氢装置。

3.2 甩油和蜡油混合出装置流程的实施

甩油温度低于200 ℃时打开甩油至重污油罐阀,关闭甩油至分馏塔、原料油罐和原料-重蜡油及回流换热器出口阀,将甩油送至重污油罐。当甩油温度达到200 ℃时打开甩油至原料-重蜡油及回流换热器出口阀,关闭甩油至分馏塔、原料油罐和重污油罐阀,将甩油和蜡油混合送出装置。同时需要减小重蜡油回流泵出口流量和原料-重蜡油及回流换热器出口流量,增加重蜡油上回流流量,减小轻蜡油上回流流量,以满足甩油泵出口压力高于原料-重蜡油及回流换热器出口压力的要求。此时同样需要注意稳定塔塔底再沸器的热量,根据需要通过副线调节重蜡油进稳定塔塔底再沸器的流量。为比较甩油回炼流程与甩油和蜡油混合出装置流程对反应、分馏系统操作的影响,表3给出了甩油处理技术改造前后主要操作参数的变化情况。

表3 甩油处理技术改造前后主要操作参数变化情况

由表3可知:采用甩油和蜡油混合出装置流程后,燃料气单耗低,这是由于混合出装置比甩油回炼期间的加热炉负荷小,所以有利于降低装置能耗;分馏塔塔底温度以及蒸发段温度低,能有效减少反应和分馏系统在甩油回炼过程中的操作不稳定性,有利于装置的平稳操作;重蜡油下回流量和循环油上回流量大,能够减轻甩油回炼过程中出现人字塔板干板的压力。由此可以认为装置的此次改造达到了解决甩油回炼不利影响的目的。

4 存在的不足

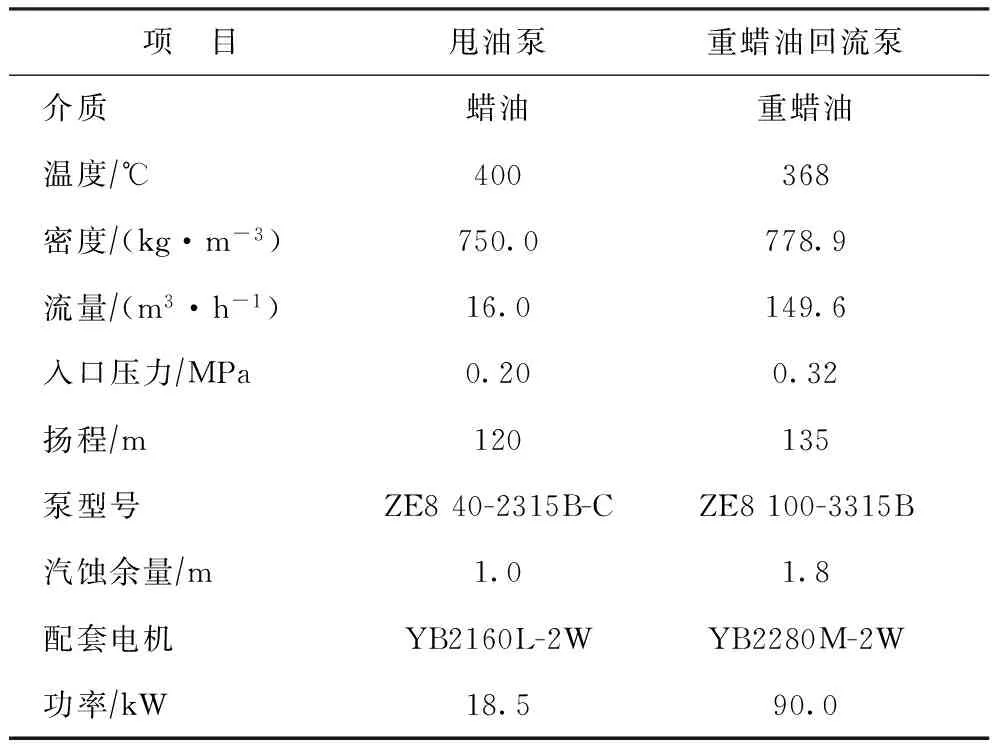

由于此次甩油处理技术改造过程中没有增加和更换设备,完全利用装置现有设备,而装置现有的甩油泵和重蜡油回流泵的功率、扬程差别过大(如表4所示),导致甩油泵出口压力过大,甩油不能通过甩油泵送至原料-重蜡油及回流换热器出口。为解决这个难题,采用减小重蜡油回流泵出口流量和原料-重蜡油及回流换热器出口流量、增加重蜡油上回流流量、减小轻蜡油出口流量的操作手段,达到使甩油通过甩油泵送至原料-重蜡油及回流换热器出口的目的,这在一定程度上影响重蜡油回流泵的使用寿命。

表4 甩油泵和重蜡油回流泵参数对比

5 结束语

从装置目前运行情况来看,甩油和蜡油混合出装置技术操作简单、安全可靠,有利于装置的安全稳定运行。运用该技术减少了反应和分馏系统在甩油回炼过程中的操作不稳定性,有利于装置的平稳操作,并减小了甩油回炼期间加热炉负荷,降低了装置能耗,同时对蜡油性质影响很小,不会对下游加氢装置造成影响。

[1] 程之光.重油加工工艺[M].北京:中国石化出版社,1994:382-383

[2] 胡有元.延迟焦化主分馏塔的模拟与设计[D].青岛:中国石油大学,2010

[3] 邹圣武,陈齐全.延迟焦化装置甩油全回炼技术及其应用[J].中外能源,2009,14(2):87-90

[4] 翟志清.可灵活调节循环比延迟焦化工艺低循环比生产探讨[J].洛阳石化科技,2011(5):1-5

TECHNOLOGY TRANSFORMATION FOR COKE CONDENSATE OF DELAYED COKING UNIT

Sun Yanpeng,Xie Jinchao

(SINOPECLuoyangCompany,Luoyang,Henan471012)

The effect of technical transformation for process direction of delayed coking condensate in SINOPEC Luoyang Company was introduced.Considering the present process flow,a transfer line from condensate drum to VGO outlet of fractionation tower was added in order to withdraw the high temperature condensate (greater than 200 ℃) and VGO together from the fractionation tower,instead of recycling process of the heavy condensate.This ensures the operation stability of fractionation tower during coking tower preheating.

delayed coking;coke condensate;coking tower;preheating

2013-06-17;修改稿收到日期:2013-10-16。

孙艳朋,硕士,现在中国石化洛阳分公司哈萨克斯坦项目开工部工作。

孙艳朋,E-mail:sypai62@126.com。