C8芳烃择形脱乙基催化剂的制备及评价

2014-09-05钟声远王志强顾昊辉

阮 迟,钟声远,王志强,顾昊辉

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化北京燕山分公司)

C8芳烃择形脱乙基催化剂的制备及评价

阮 迟1,钟声远2,王志强1,顾昊辉1

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化北京燕山分公司)

选用一种ZSM-5分子筛,采用适当的沸石外表面改性方法制备了一种C8芳烃择形脱乙基催化剂。该催化剂的适宜制备条件为:使用分子筛硅铝比为A的ZSM-5;以一种适当的含硅化合物对催化剂进行1次液相沉积改性;硅烷化焙烧过程中空气流速为(D+100~D+200) mLmin;金属铂负载量为E%。该催化剂能使进入沸石孔道的乙苯高效脱除乙基,同时具有抑制二甲苯歧化和烷基转移副反应的功能。在反应温度为400 ℃、反应压力为1.8 MPa、氢油摩尔比为1、质量空速为15 h-1的条件下,在所制备的C8芳烃择形脱乙基催化剂作用下,乙苯转化率达到90.19%、二甲苯收率达到98.81%。

ZSM-5 分子筛 化学液相沉积改性 乙苯脱乙基

由对二甲苯氧化制得的精对苯二甲酸(PTA)是重要的有机原料,市场上约90%的PTA用于生产聚对苯二甲酸乙二醇酯,广泛用于化纤、电子、建筑等领域。近年的研究结果表明,将1%~10%的由间二甲苯氧化制得的间苯二甲酸掺入PTA,再与乙二醇共聚可获得性能独特的改性聚酯材料,其应用越来越广泛[1]。由此,含少量间二甲苯的纯度合格的对二甲苯混合物(MX-PX)直接氧化的技术逐渐发展起来。MX-PX中主要的杂质是乙苯,从混合C8芳烃中直接获得MX-PX、彻底分离其中的乙苯是生产技术的重点和难点。将乙苯从C8芳烃中分离的传统方法主要有精馏法和模拟移动床吸附分离法。这两种方法均存在投资及能耗高,难以实现大规模工业化应用的问题。然而传统的乙苯脱乙基型C8芳烃异构化催化剂只能在一定程度上处理C8芳烃原料中的乙苯[2],因其还具备二甲苯异构化功能,无择形效果,应用于生产MX-PX时乙苯反应深度受限,针对性不强。综上所述,在达到相同处理效果的前提下,拟采用催化反应途径,使乙苯进行深度脱除乙基反应转化为苯,间接实现乙苯的分离。为此,中国石化石油化工科学研究院开展了C8芳烃择形脱乙基催化剂的研究工作。

1 C8芳烃择形脱乙基反应

C8芳烃择形脱乙基催化反应过程的主反应为乙苯脱乙基生成苯,副反应为二甲苯歧化和乙苯烷基转移。反应式如下:

2 实 验

2.1 催化剂的制备

按比例称取一定量的ZSM-5分子筛、黏结剂(氢氧化铝)和田菁粉并将其混匀,加入稀硝酸水溶液,混捏挤条,将成型条在空气气氛中焙烧,得到钠型担体;将钠型担体在一定浓度的氯化铵水溶液中进行离子交换,洗涤烘干后在空气气氛中焙烧制得氢型担体;称取一定量的氢型担体置于过量含硅化合物中,静置6 h以进行液相硅改性,改性结束后滤去多余改性剂并烘干,在空气气氛中进行硅烷化焙烧;再负载金属铂后焙烧制得成品催化剂。

2.2 评价装置

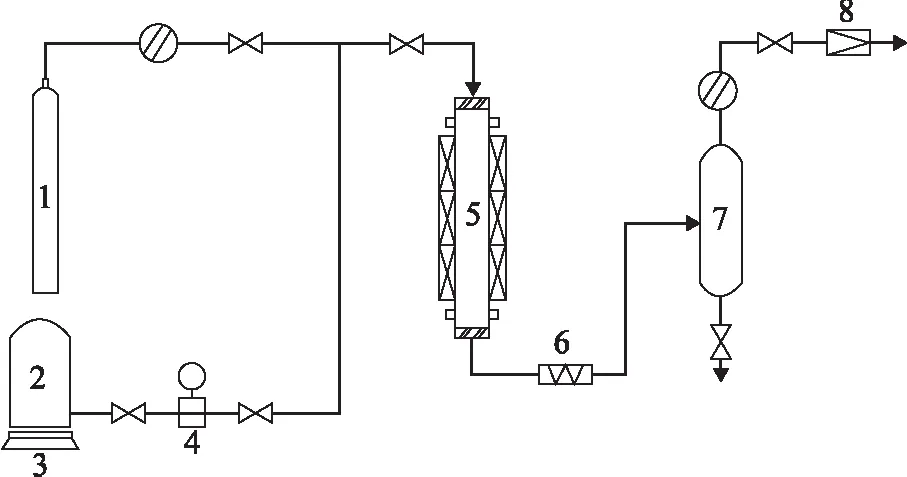

催化剂评价装置流程示意见图1。原料由柱塞泵输送,电子秤计量,高纯氢气与原料混合后进入反应器。反应器为内径20 mm、长800 mm的不锈钢管,采用三段立式电炉加热。催化剂装填量为2 g,上层装填瓷球。反应温度以催化剂床层中心热电偶指示为准。进料后在操作条件下运行至稳定,每隔2 h从气液分离罐底取样分析。

图1 催化剂评价装置流程示意1—氢气瓶;2—原料罐;3—电子秤;4—原料计量泵;5—反应器;6—冷却器;7—气液分离罐;8—流量计

2.3 原料及产物组成分析

原料与产物组成分析使用Agilent 7890A型气相色谱仪,毛细管柱,氢火焰离子检测器,按峰面积归一法定量。试验评价所用原料由试剂配制,其组成见表1。使用间二甲苯和乙苯试剂配制原料油,有利于判定催化反应规律,能够有效考察催化剂对混合C8芳烃的择形性能,具有良好的工业原料代表性。

表1 原料组成

2.4 评价指标

以C8芳烃异构化催化剂反应特点为依据,拟定C8芳烃择形脱乙基催化剂制备因素考察实验,在温度为400 ℃、压力为1.8 MPa、质量空速为10 h-1、氢油摩尔比为1的条件下进行评价实验,评价结果以乙苯转化率(EBC)为催化剂活性指标、二甲苯收率(XY)为选择性指标。

式中:EBp为产物中乙苯的质量分数;EBF为原料中乙苯的质量分数;Xp为产物中二甲苯的质量分数;XF为原料中二甲苯的质量分数。

3 结果与讨论

3.1 催化剂制备因素的考察

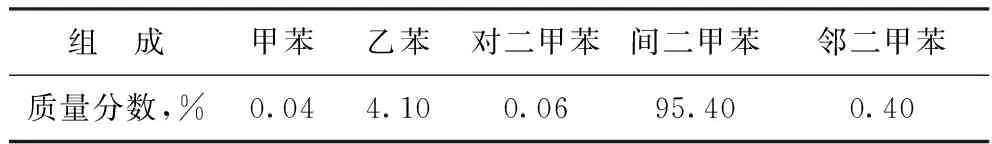

3.1.1 分子筛硅铝比 用硅铝比为A,(A+5),(A+15),(A+35)的ZSM-5分子筛分别制备4种催化剂A1,A2,A3,A4。不同硅铝比分子筛催化剂作用下的乙苯转化率和二甲苯收率见表2。由表2可见,当分子筛硅铝比从A增加至(A+35)时,乙苯转化率从90.98%降低至47.00%。当ZSM-5分子筛硅铝比降低时,酸中心数量增多,有利于提高催化剂活性,使乙苯转化率增加。为满足反应要求,选择硅铝比为A的ZSM-5分子筛,以增强催化剂的基础活性。

表2 不同硅铝比分子筛催化剂的评价结果

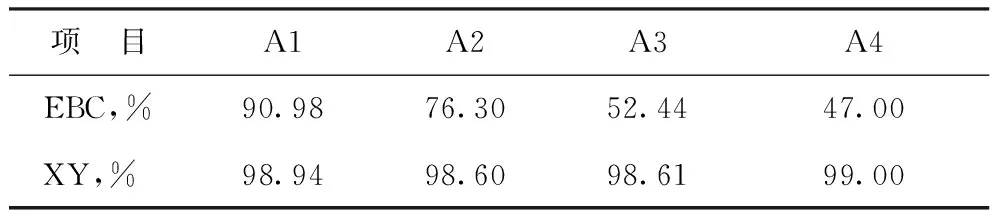

3.1.2 改性剂种类 使用正硅酸乙酯和一种含硅化合物对氢型担体进行硅改性处理,分别制得B1、B2催化剂。B1、B2催化剂作用下的乙苯转化率和二甲苯收率见表3。由表3可见,B1作用下的乙苯转化率为53.08%、二甲苯收率为94.03%,B2作用下的乙苯转化率为90.91%、二甲苯收率为98.65%。正硅酸乙酯在改性过程中易挥发,对分子筛外表面覆盖不均匀,改性效果不足。因此,催化剂的制备不适宜选择正硅酸乙酯进行改性。

表3 经不同种类改性剂改性的催化剂的评价结果

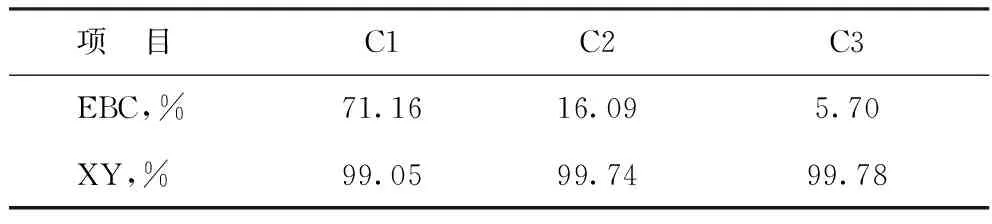

3.1.3 改性次数 使用含硅化合物对氢型担体分别进行1,2,3次改性,制得C1,C2,C3催化剂,仅通过催化剂初活性的对比便可看出改性次数对催化剂性能的影响,故C1,C2,C3不需负载贵金属。3种催化剂作用下的乙苯转化率和二甲苯收率见表4。由表4可见,催化剂改性次数从1次增加到3次后,乙苯转化率从71.16%降低至5.70%。因此,1次改性处理足以满足分子筛孔口收缩的要求,有利于乙苯的扩散和转化,也能达到抑制副反应的效果。

表4 改性次数不同的催化剂的评价结果

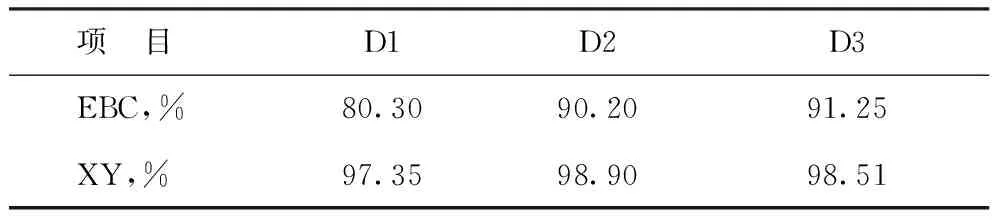

3.1.4 焙烧方法 在空气流量为D,(D+100),(D+200)mL/min的条件下对改性后的催化剂进行焙烧,每次焙烧量为5 g,分别制得催化剂D1,D2,D3。3种催化剂作用下的乙苯转化率和二甲苯收率见表5。由表5可见,在空气流量由DmL/min增加至(D+200)mL/min时,乙苯转化率从80.30%增加至91.25%,二甲苯收率从97.35%增加至98.51%。空气流量大时,有利于经物理吸附附着于催化剂外表面的含硅化合物扩散,使得硅改性效果更加均匀,这部分经物理吸附附着于催化剂外表面的含硅化合物为无效改性介质,去除后,还可避免含硅化合物局部大量堆积导致孔口堵塞,影响反应活性。因此,选择在(D+100~D+200)mL/min的空气流量下对催化剂进行焙烧。

表5 不同空气流速下焙烧催化剂的评价结果

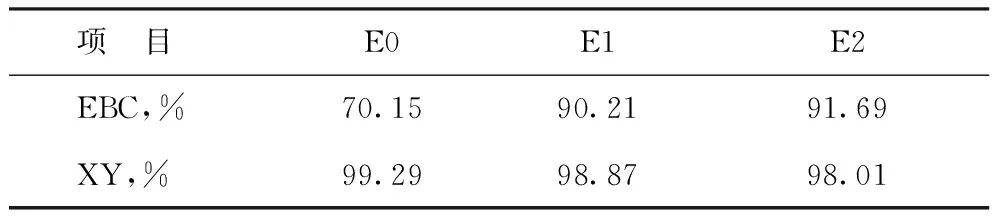

3.1.5 金属含量的考察 分别负载质量分数为E%和5E%的铂,制得催化剂E1、E2。载铂催化剂与无铂催化剂E0的催化反应性能对比见表6。由表6可见,在催化剂负载的铂含量从0增加至5E%时,乙苯转化率从70.15%增加至91.69%,二甲苯收率从99.29%降低至98.01%。当催化剂不含铂时,进入孔道的乙苯在酸性中心的作用下经加氢裂解反应生成苯和乙烯。乙烯会促使重芳烃的生成,同时容易积炭并堵塞分子筛孔道。载入铂后,乙烯被迅速加氢饱和,使乙苯脱乙基成为不可逆反应。从催化剂制备成本的角度考虑,铂含量以E%比较合适。

表6 不同铂含量催化剂的评价结果

3.2 催化剂工艺条件的考察

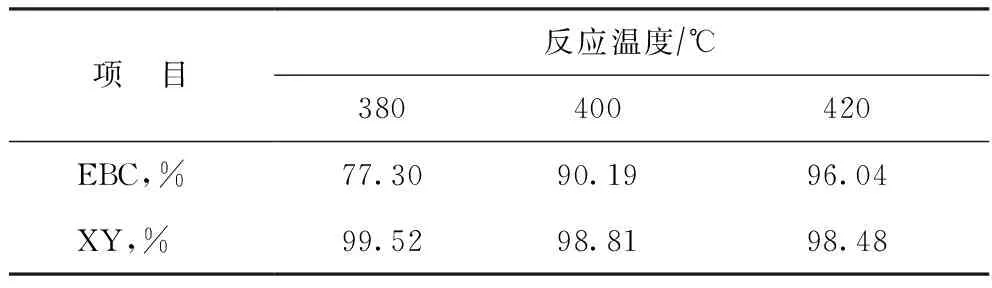

3.2.1 反应温度 在反应压力为1.8 MPa、质量空速为15 h-1、氢油摩尔比为1的条件下,反应温度对乙苯转化率和二甲苯收率的影响见表7。从表7可以看出,当温度从380 ℃升高至420 ℃时,乙苯转化率从77.30%增加至96.04%,二甲苯收率从99.52%降低至98.48%。温度升高有利于乙苯脱除乙基反应的发生,且对催化剂选择性影响不大。因此,催化剂初始反应温度范围为400~420 ℃。

表7 不同反应温度考察评价结果

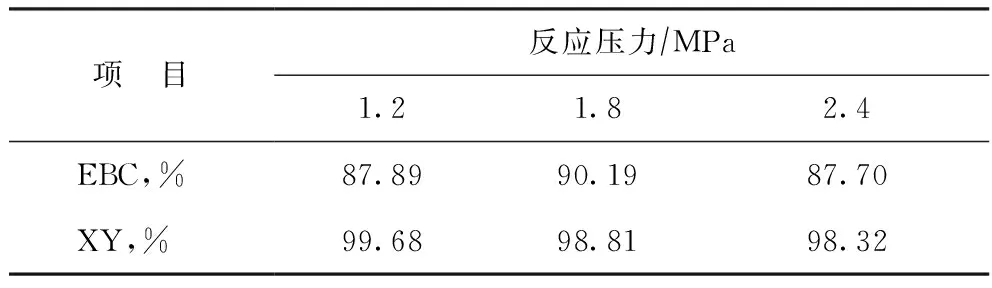

3.2.2 反应压力 在反应温度为400 ℃、质量空速为15 h-1、氢油摩尔比为1的条件下,反应压力对乙苯转化率和二甲苯收率的影响见表8。从表8可以看出,当反应压力从1.2 MPa增加至2.4 MPa时,乙苯转化率先从87.89%增加至90.19%后又降低至87.70%,二甲苯收率从99.68%降低至98.32%。反应压力过低时,不利于乙苯脱乙基反应生成的乙烯进一步进行加氢反应,从而影响催化剂活性;但是,反应压力过高时,则可能导致化学平衡的逆向达成,导致乙苯转化率降低。因此,适宜的反应压力为1.8 MPa。

表8 不同反应压力下的评价结果

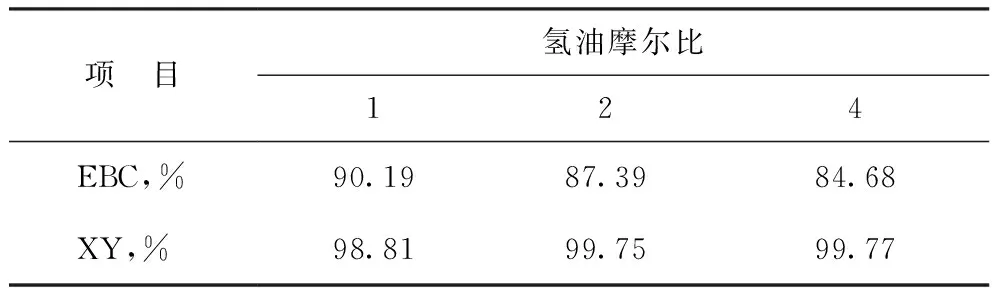

3.2.3 氢油比 在反应温度为400 ℃、反应压力为1.8 MPa、质量空速为15 h-1的条件下,氢油摩尔比对乙苯转化率和二甲苯收率的影响见表9。从表9可以看出,当氢油摩尔比从1增加到4时,乙苯转化率从90.19%降低至84.68%,二甲苯收率从98.81%增加到99.77%。氢油比升高使得通过催化剂床层的氢气流速加快,从而使反应物料在催化剂床层中的停留时间降低,反应进行得不充分,会呈现出催化剂活性不足的现象,但同时也会减少副反应发生的可能性。因此,氢油摩尔比的最佳范围为1~2。

表9 不同氢油摩尔比下的评价结果

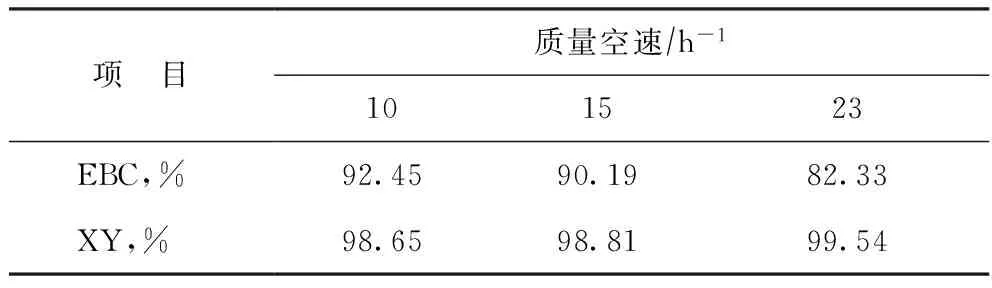

3.2.4 空速 在反应温度为400 ℃、反应压力为1.8 MPa、氢油摩尔比为1的条件下,反应空速对乙苯转化率和二甲苯收率的影响见表10。从表10可以看出,当质量空速从10 h-1增加至23 h-1时,乙苯转化率从92.45%降低至82.33%,二甲苯收率从98.65%增加至99.54%。反应空速加大时,会减少反应物料在催化剂床层中的停留时间,造成反应进行得不充分。在高空速条件下操作,虽然有利于提高催化剂的选择性,但会使催化剂的活性降低。在选取催化剂操作的空速时应从经济性角度考虑,因此,最佳质量空速范围为10~15 h-1。

表10 不同空速下的评价结果

4 结 论

(1) C8芳烃择形脱乙基催化剂的制备条件研究表明,ZSM-5分子筛的硅铝比、改性剂种类和改性次数及金属铂负载量对催化剂的性能影响较大。

(2) 在反应温度为400 ℃、反应压力为1.8 MPa、氢油摩尔比为1、质量空速为15 h-1的条件下,在所制备的C8芳烃择形脱乙基催化剂作用下,乙苯转化率达到90.19%、二甲苯收率达到98.81%,表明催化剂具有良好的性能。

[1] 郭琛.我国对二甲苯的发展前景及建议[J].当代石油石化,2010(6):32-33

[2] 张惠跃,刘中勋,王建伟.C8芳烃异构化技术的选择研究[J].石油炼制与化工,2008,39(6):56-59

STUDY OF SELECTIVE CATALYST FOR DEALKYLATION OF C8AROMATICS

Ruan Chi1,Zhong Shengyuan2,Wang Zhiqiang1,Gu Haohui1

(1.ResearchInstituteofPetroleumProcessing,SIONPEC,Beijing100083;2.SINOPECBeijingYanshanCompany)

A catalyst using ZSM-5 zeolite as a component was developed to catalyze ethylbenzene dealkylation.Chemical liquid deposition (CLD) modification by silicon-containing compounds was performed to improve the catalyst pore dimensions in order to enhance the selectivity of dealkylation and reduce the disproportionation and transalkylation.The catalytic performance are tested in a fixed bed reactor under the reaction conditions of temperature 400 ℃,hydrogen partial pressure of 1.8 MPa,weight hourly space velocity of 15 h-1,H2feed molar ratio of 1,xylene yield could reach 98.81% and ethylbenzene conversion is up to 90.19%.

ZSM-5;zeolite;chemical liquid deposition modification;ethylbenzene dealkylation

2013-05-10;修改稿收到日期:2013-08-20。

阮迟(1981—),女,本科,工程师,2003年毕业于中国石油大学(北京),从事芳烃转化催化剂及工艺研发工作。

阮迟,E-mail:ruanc.ripp@sinopec.com。