降低预焙铝电解槽炉底压降的途径探索

2014-09-03康天虎

康天虎

(中国铝业青海分公司,青海 西宁 810108)

降低预焙铝电解槽炉底压降的途径探索

康天虎

(中国铝业青海分公司,青海 西宁 810108)

炉底压降是影响预焙铝电解槽生产电流效率主要因素,通过分析实际生产过程中炉底压降的原因,得出炉底压降结构的材质选取和电解工艺参数是影响炉底压降主要原因,只有合理选取炉底压降结构的材料,优化电解工艺参数,才能有效地控制炉底压降,保证预焙铝电解槽的稳定运行和较高的电流效率,为实际生产提供了可靠的参考技术。

预焙铝电解槽; 炉底压降; 炉底沉淀; 炉底结壳; 泥状沉降物

当前,节能降耗是我国经济工作的一项紧迫任务,尤其是电解铝行业,节能减排是电解铝行业发展的长久主题。而炉底压降大是造成平均电压高的主要原因之一,因此降低炉底压降,将对降低吨铝电耗起到非常重要的作用。

1 炉底压降的构成及影响因素分析

预焙铝电解槽炉底压降(即阴极电压降)是指槽内铝液至阴极钢棒头之间的电压降,包括:铝液—炭块、炭块本身、炭块—阴极钢棒以及阴极钢棒本身的电压降四部分,一般情况下是0.3 V左右[1]。

电流必然经过路径是:铝液→炉底沉淀物→炭素阴极→阴极钢棒。精确计算铝电解槽的阴极电压降(即炉底压降)是困难的。铝电解槽的阴极电压降不仅与设计时所选用阴极内衬材料有关,而且也与筑炉质量、焙烧、启动和电解槽的操作管理有关系,更重要的是电解槽的阴极电压降会随着槽龄的变化而变化。并且在实际生产中炉底沉淀物的多少以及成分直接影响炉底压降的大小[2]。

1.1 铝液—炭块压降

铝液—炭块接触面很大,同时铝液是电的优良导体,它们之间压降的存在主要是因为炉底沉淀物自身导电性差,同时大面积覆盖炭素阴极表面,使铝液—炭块压降增大,所以研究铝液—炭块压降的过程其实就是研究炉底沉淀物压降的过程,即研究炉底沉淀物电阻。

1.1.1物料平衡计算及炉底沉淀物的产生

铝电解过程是一个冰晶石熔盐电解质溶解氧化铝然后进行电化学反应的过程,其中溶解过程是前提。当电解槽的物料平衡遭到破坏,氧化铝收入量大于产出量时,多余的氧化铝就将不能被及时溶解而沉积,当电解槽接收到超过消耗量或单位时间内接收量远高于平均值,那么就会产生或者在单位时间内产生因不能被溶解而沉入炉底的炉底沉淀物。

在溶解过程方面,有如下阐述:

当将氧化铝加到冰晶石熔体表面时,氧化铝的溶解情况依赖于加料方式、加料量、氧化铝的形式、温度和电解质的流动状态等因素。冷的氧化铝接触电解质熔体时,除少数能溶解于电解质熔体中,大部分会立即被一层凝固的电解质所覆盖。如果冷的氧化铝被电解质的覆盖量很大,电解质的凝固量就越多,最终就会在电解质的上部形成结壳。此时,氧化铝被包在结壳里面,有些氧化铝则可以呆在结壳上面,如果电解质的凝固量不是很多,不足以形成一个凝聚的结壳时,那么氧化铝就会与凝固的电解质结合形成一些小的团块。当团块中的凝固电解质成分含量较低时,团块的密度将小于电解质熔体的密度,这样它们就会浮在电解质熔体表面。逐渐地,这些浮在电解质液面上的团块会吸收较多的电解质,使密度增加。在这期间,与电解质接触的团块也在发生着氧化铝溶解的过程,较小的团块在其密度增加到大于电解质密度而沉降到炉底之前,就有可能溶解到电解质中,而较大的一些团块,由于不能全部溶解,随着吸收电解质的增加,密度增大,最终全部沉降到电解槽底部(即炉底)[2]。

另一方面,为了保持较高的生产效率,电解质中氧化铝一般处于过饱和状态,在溶解过程中,电解质对氧化铝的溶解度随温度和成分的变化而变化,电解质温度降低,溶解度随之降低。而实际生产中,还需关注的一个重要参数是:电解质溶解量。除了溶解度有影响外,溶剂液态电解质量、溶质氧化铝添加量直接影响电解质溶解氧化铝的量。实际操作中,一次过量的添加氧化铝,比如:换极浮料未扒干净,添加天车料过多等,造成大量氧化铝进入槽内,不能被及时溶解,必然成为炉底沉淀。

1.1.2炉底沉淀物的影响

炉底的泥状沉淀物在不同的环境下也会发生相变,有时候,比较软的炉底沉淀会转变成坚硬的且牢牢地粘贴在炉底上的炉底结壳。炉底结壳对铝电解生产操作是有害的,因为它使炉底电阻增加,阴极电压降升高,即直接增大炉底压降[2]。

炉底电压降受铝液与底部炭块的接触电阻影响很大。炉底电压降大,炉底过热,铝液温度升高,铝损失增大。在保持相同槽电压下,炉底压降大的电解槽极距一定要压缩,因此就降低了电流效率。

1.2 炭素阴极本身压降

炭块电压降会随着其在电解槽上服务时间延长而逐渐降低。这是由于在电解过程中,阴极碳晶格中渗入了金属钠,并与钠生成了晶间化合物所致。正是由于这种作用,由烟煤制成的阴极碳块的电阻在电解槽工作一定时间后,即可达到或接近70%无烟煤和30%石墨粉制成的阴极碳块的电阻率。

1.3 炭块—阴极钢棒接触点压降

随着电解槽电解时间的增长,炉底逐渐隆起,阴极钢棒变形,或由于阴极钢棒被腐蚀,炭块与阴极钢棒之间的缝隙会增大,因此它们之间的接触电压降会随着槽龄的增大而增大。电解槽槽底过冷或开动初期使用酸性较强的电解质,使其在钢棒与阴极炭块之间产生电阻较大的固体电解质也会使阴极钢—炭接触点压降升高[2]。

2 降低阴极炭块本身压降以及阴极炭块与钢棒接触点压降

通过前面的分析可知,炉底压降主要构成分为两大类:一类是阴极炭块本身压降以及阴极炭块与钢棒接触点压降,须从阴极炭块选材方面和阴极炭块制造工艺方面(与阴极钢棒的结合)去考虑来降低,实际生产过程中只有保持相对比较低的槽温和分子比,来减少Na+的析出,从而减少对阴极表面腐蚀,减少病槽尤其是热槽的发生来减少阴极钢棒的变形,从而避免过量增加钢炭接触面压降;另一类是在正常生产过程中可以控制的项目,就是炉底沉淀物压降。

2.1 降低阴极炭块本身压降的措施

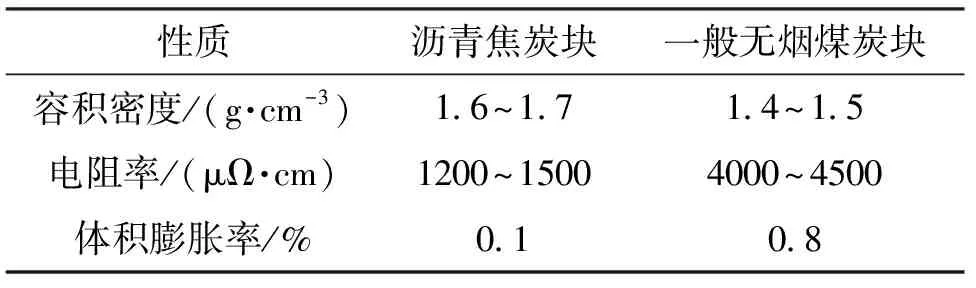

在阴极结构方面研究采用半石墨化的沥青焦炭块,此种炭块具有良好的导电性和导热性,电解时体积膨胀率小,电解质的渗透量少,而且耐磨性好。此种炭块与一般无烟煤炭块的比较如下:

表1 沥青焦炭块与一般无烟煤炭块的参数对比

实际生产过程中,阴极炭块在遇到温度变化的情况下,容易产生裂纹,为了避免电解槽早期破损,不得不采用加镁砂填补的办法来保护炭块,但是所填补的镁砂电导率非常低,严重增大炉底压降。出现这种情况没有更好的办法,为了减少这种情况的发生,必须从源头上着手,减少病槽的发生,尤其是高温槽,来保护阴极炭块,从而间接的降低炉底压降。

2.2 降低钢炭接触点压降的措施

阴极炭块—阴极钢棒接触点压降初始时只有0.06 V,以后逐渐增大,达到(0.35±0.05)V,成为阴极电压降的主要项目,这是因为强碱性的电解质和β-Al2O3析出在阴极钢棒的表面上,从而使接触电压降增大。槽龄越长,则析出量越多,故接触点压降越大。

在安装、接触压力及使用条件相同的情况下,钢炭之间的接触电压降与阴极炭块导电性的好坏有关,导电性好、电阻率低的阴极炭块具有较小的钢—炭接触点压降。

3 降低炉底沉淀物压降

当电解槽转入正常生产,降低阴极炭块本身压降以及阴极炭块与钢棒接触点压降就变得不易控制,这时只能通过降低炉底沉淀物压降的办法来降低炉底压降。这就要求在生产操作上,要设法减少槽底上的沉淀。具体方法有:采用易溶解的砂状氧化铝;良好的加料制度和严格的操作管理制度来控制下料量;保持稳定的技术参数密不可分。另外由于槽龄过长,炉底隆起、变形等因素直接影响炉底压降的大小,还要保持一个合理的电解槽停开槽制度,降低平均槽寿命以降低平均炉底压降。

3.1 炉底沉淀物对炉底压降的影响规律

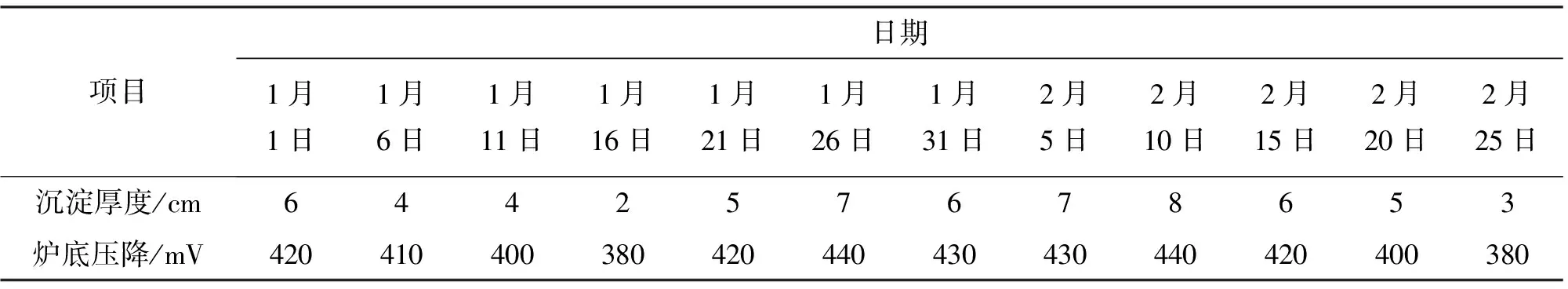

炉底沉淀物的厚度、成份不同对炉底压降的影响就不同。在2010年1月初~2010年2月底对某电解车间的335#、336#、337#、338#、339#电解槽进行了跟踪测量,由于测量时间为冬季,试验电解槽大部分炉底为结壳,336#槽温偏高,炉底一直为沉淀,可以通过电解小组长和工区长在换极过程中直接测量测出炉底沉淀厚度,每隔5天测量炉底压降进行对比,对比数据见表2:

从表2可以看出,炉底沉淀的厚度多少与炉底压降大小是成正比的关系,说明减少炉底沉淀厚度可以减小炉底压降。

表2 336#槽炉底沉淀与炉底压降关系

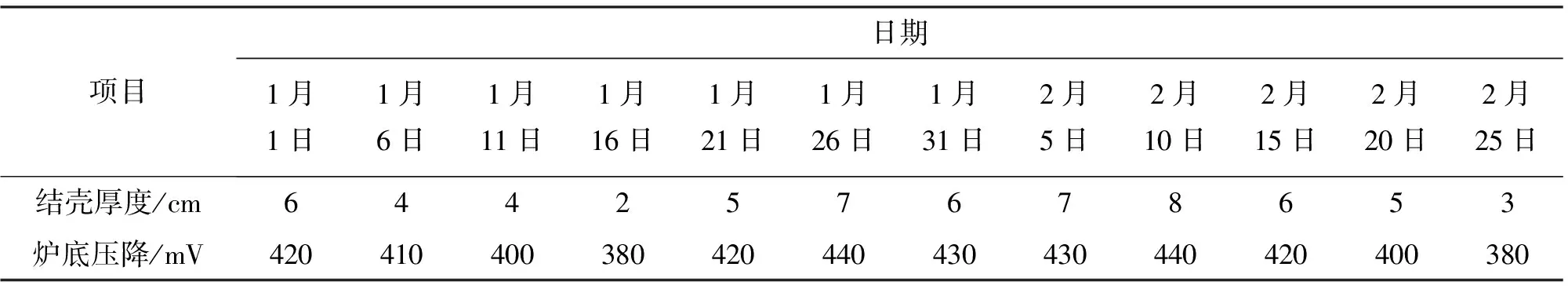

表3 339#槽炉底结壳与炉底压降关系

由于测量时间为冬季,试验电解槽除336#之外,炉底均为结壳,选取其中较具代表性的339#槽为代表,通过换极过程中的勾摸炉底,以及可以拉出的结壳直接测量厚度获得以下数据:

从表3可以看出炉底结壳的厚度同样也与炉底压降的大小成正比,同时对比表2可以看出,在同样厚度的情况下,炉底结壳对炉底压降的影响比炉底沉淀对炉底压降的影响更大。所以不仅要减少炉底结壳的厚度,也要促进炉底结壳向炉底沉淀转化,从而降低炉底压降。

炉底沉淀物的厚度、成份不同对炉底压降的影响就会不同,一般来说,电解槽保持少量的稀沉淀对电解生产是最有利的,因为少量稀沉淀不仅起到稳定电解质中氧化铝量的作用,还能在很大程度上保护了阴极,使电解槽的槽寿命增加。但是如果炉底沉淀过多,就会严重增加铝液与阴极炭块的接触压降,使炉底压降增大,同时如果炉底沉淀发生相变,变成了较硬的结壳,不仅使炉底压降进一步增大,而且严重影响电解生产,容易造成电压摆,降低电流效率。

3.2 精细的电解槽加料制度和操作管理

3.2.1良好的加料制度

实际生产中应借助计算机模糊控制技术对槽电阻的监控,将氧化铝加料间隔尽量延长,目的就是尽可能地达到一个良好的物料平衡状态以及较低的氧化铝浓度和较高的电流效率。

同时,对于中心下料预焙槽来说,下料只应该起到向电解质中补充Al2O3的作用,要求每次加入的料必须在短时间内(Al2O3颗粒穿过液体电解质层的时间)完全溶解,不允许沉于炉底。解决途径有:(1)选择溶解性好的砂状氧化铝;(2)采取低氧化铝浓度;(3)选择电解质运动最激烈的点作为投料口;(4)尽可能缩短加料间隔,使每次投入的数量相对较少,并做到定时定量下料[3]。

3.2.2严格的操作管理制度

换极操作是最容易大量带入氧化铝的,对换极操作管理,不仅要充分、客观地考虑到不可避免带入氧化铝的部分,反映到实际中间就是设定换极过程中停止打壳下料,具体停止时间必须充分计算。

对于操作工人,尤其是换极扒浮料的工人和加料工人,应该对他们加强理论培训和实际操作培训,将换极可能带入的氧化铝量减到最少。

3.3 平稳的电解槽技术条件保持

技术条件的变化直接影响到电解质对氧化铝的溶解度,尤其是电解质温度的降低、电解质量减少、分子比的降低都将大大降低氧化铝的溶解度,所以保持平稳的技术条件是减少炉底沉淀物的前提。

3.3.1电解质量的保持

电解质溶液是作为溶剂参加溶解反应的,要减少溶质的富余析出,必须在减少溶质投入量的同时增加溶剂的量,所以要在不化爪的情况下尽量保持较高的电解质高度。另一方面,由于智能模糊控制的加料系统对电解质量的变化检测不到,所加入的氧化铝量不受此影响,所以电解质量的变化对溶解氧化铝影响也较大,一次大量的取出电解质将大幅降低溶剂的量,而溶质的量不变,这时候最容易大量产生炉底沉淀。因此在保持尽可能高的电解质水平同时,不宜大量取出电解质。

3.3.2槽温的保持

保持稳定的电解温度是电解生产的基本要求。过热度直接影响溶解度,因为电解槽智能模糊控制的加料系统不能根据槽温的变化而及时变化,所以必须将槽温控制在一个较稳定的范围。减少病槽的发生,尤其是热槽的发生是不增大炉底压降的基本要求。

3.3.3分子比的保持

过热度要保持在10 ℃左右,不仅要求保持一个较平稳的槽温,还要求对电解质的成分也保持相对平稳,即分子比保持相对平稳,因为分子比是电解质初晶温度的决定因素。(初晶温度+过热度=电解温度)

3.3.4其他参数的保持

除了电解质水平、槽温、分子比的影响之外,还有一些技术条件也有影响,如:NB间隔(加料间隔)、换极控料时间设定、效应周期设定等,这些都需要通过理论计算和实际相结合,针对每台槽的不同设定不同的技术参数。

4 结论

预焙铝电解槽炉底压降包括:铝液- 炭块、炭块本身、炭块-阴极钢棒以及阴极钢棒本身的电压降四个部分组成,其中阴极炭块—阴极钢棒接触点压降初始时只有0.06 V,以后逐渐增大,达到(0.35±0.05)V,成为阴极电压降的主要项目。降低钢炭接触点压降与降低炭块本身压降、阴极钢棒本身压降都与开槽前的材料选用有很大关系,因此在阴极结构方面研究采用具有良好的导电性和导热性、体积膨胀率小、电解质的渗透量少而且耐磨性好的半石墨化的沥青焦炭块,此种炭块再配合上截面积大的阴极钢棒,在阴极与钢棒的结合技术上采取圆钢棒结合或双根不贯通钢棒可有效减少因钢棒受热变形增大与炭块的缝隙,阴极电压降可减小到0.2 V,同时阴极使用寿命可延长到6年。

在对于正常生产的电解槽来说,降低炉底压降的有效手段是降低铝液—炭块压降,即降低炉底沉淀物压降。在实际生产中炉底沉淀物的多少以及成分直接影响炉底压降的大小,只有通过优化技术条件,保持稳定的各项电解参数,同时加强精细化管理,尤其是加料制度的管理才能有效减少炉底沉淀物,从而降低炉底沉淀物压降,进而保持稳定的槽况和较高的电流效率。

[1] 邱竹贤.预焙槽炼铝(第三版)[M].北京:冶金工业出版社,2005:293-294.

[2] 冯乃祥.铝电解(第一版)[M].北京:化学工业出版社,2006:269-270.

[3] 田应甫.大型预焙铝电解槽生产实践(第一版)[M].长沙:中南工业大学出版社,2003:96-97.

国内特种锂电池关键技术

实现重大突破

日前,机械科学研究总院北京机械工业自动化研究所“单向拉伸薄膜生产线”一次试车成功,成为当前国内唯一一家干法锂电池隔膜装备、工艺和技术服务商,解决了锂电池的关键部件——锂电池隔膜生产的关键技术,实现了我国发展生产新型电源关键技术的重大突破,应用需求和市场空间巨大,环保价值和经济价值显著。

“单向拉伸薄膜生产线”的主要产品为锂电池隔膜,锂电池因能量密度高、循环寿命长、质量轻、体积小等特性,又具有安全、可靠且能快速充放电等优点,成为近年来新型电源技术研究的热点和难点。

据介绍,该领域产品附加值高,市场需求量逐年增加,机械总院将不断挖掘薄膜生产线领域的综合技术优势,推动我国新型能源制造的发展。

西南铝22万吨熔铸项目产出

第一批铸锭

5月29日,历经1年多建设,具有国际先进水平的西南铝22万吨熔铸项目迎来了重要节点——第一批铸锭的顺利产出,标志着西南铝扁锭保供能力跨上新台阶。

自熔铸项目开工建设以来,该公司领导高度重视,深入现场多次组织工程项目管理部和熔铸厂等参建职工召开专题会议,研究部署建设及设备调试工作,制定详细的作业方案和安全技术措施,并层层明确分工、落实责任、严细考核,形成了强大的工作合力。西南铝参建职工与美国、法国等专家一道,通过一次又一次的试生产,不断调整和优化工艺参数,确保设备处于最佳状态。5月29日下午,各岗位职工各司其职,严阵以待。红通通的铝水从熔炼炉到保温炉再到结晶器铸造成型,天车将铸造成型的铸锭缓缓吊运到位,熔铸项目相关工序顺利通过第一次铸造的考验。经过检测,第一批5块铸锭一次铸造成功,相关技术数据达到标准要求。

目前我国的铝加工材产品仍然呈现结构性短缺,针对高精民品铝板带材所需的铝及铝合金扁铸锭缺口,22万吨熔铸项目引进美国和法国的先进技术,拥有自动化程度高、表面质量高及节能环保等优点,用于专业化、规模化生产制罐料和铝箔坯料等高精民品铝板带材所需铸锭的生产,各项技术指标达到国际先进水平。

攀钢海绵钛厂实现镁电解槽中

循环的全面贯通

2014年5月初,攀钢钛业公司海绵钛镁电解车间从3月下旬启动镁电解中循环到现在已经稳定运行了30多天,海绵钛厂实现了镁电解槽中循环的全面贯通。

镁电解工序是海绵钛生产工艺实现降本最为重要的环节之一。镁电解工序自启槽以来,在多次的循环运行中,不断出现电解槽泄露问题,导致循环无法持续进行。由于对镁电解槽电极情况缺乏提前预判和处理措施,使得电解槽堵漏工作十分被动。为此,院科研人员长期驻扎于镁电解工序,还挂职于该车间主持科研攻关,通过对镁电解工艺、电解槽设备等的研究,摸清了电解槽泄漏的主要原因,创新性提出了各电极电流的测定方法,并采取了针对性的防范措施,成功实现了电解槽所有电极电流的监控和异常电极的处理,有效解决了长期困扰镁车间的电解槽泄露问题。

目前,镁电解运行1个月以来未出现电解槽泄漏现象,实现了中循环,电流效率提至目前55%以上,最高达到60%以上,为贯通中大循环和海绵钛厂达产达效提供了技术保障。

MethodsResearchtoLowertheFurnaceBottomPressure-dropofPre-bakedAluminumElectrolyticCell

KANG Tian-hu

(China Aluminum Qinghai Branch, Xining 810108, China)

The furnace bottom pressure-drop is one of important factors affecting the current efficiency of pre-baked aluminum electrolytic cell, by means of analysing the reasons of bottom pressure drop during production process, the article finds that materials of the pressure drop of the bottom and the electrolytic parameters are main factors. So it is good way to effectively controll the pressure drop insuring pre-baked aluminum electrolytic cell operating steadily by selecting proper materials and optimizing electrolytic parameters, this can provide reliable technology.

pre-baked aluminum electrolytic cell;furnace bottom pressure-drop;furnace bottom precipitation;furnace bottom crust;mud sediment

2014-02-26

康天虎(1975-),男,甘肃永昌人,助理工程师,大学本科,主要从事铝电解技术工作。

TF821

B

1003-8884(2014)04-0022-05