大型矿山电动轮油气悬挂系统常见故障诊断及维修技术研究

2014-09-03张伟旗

张伟旗

(江西铜业集团铜材有限公司,江西 贵溪 335424)

大型矿山电动轮油气悬挂系统常见故障诊断及维修技术研究

张伟旗

(江西铜业集团铜材有限公司,江西 贵溪 335424)

针对德兴铜矿大型电动轮油气悬挂系统常见故障诊断与维修技术进行深入的探究,结合矿山实际,摸索出一套行之有效的系统故障实用诊断与维修技术,可确保安全生产,作业效率高,维修成本低,使用寿命长,在国内外同行业具有良好的推广前景和应用价值。

油气悬挂系统; 故障诊断与维修技术; 安全可靠性

大型矿山电动轮汽车因具有中小型汽车无法比拟的优势,现已广泛应用于国内外千万吨级特大型露天矿山开采运输作业。江铜德兴铜矿(简称德铜)铜厂和富家坞采区日采选矿石产能13万t/d,其年采剥矿石总量达1.32亿t/a。故采用70多台电动轮与10多台大型电动挖掘机配套进行采装作业,其电动轮汽车工况极其恶劣,长期处于露天作业环境,日晒雨淋,装载任务繁重,作业条件苛酷且强度高[1]。特别是露天矿山路况通常很差,运输干道坑洼不平,斜坡坡度大,大块裸露尖石随处可见,汽车行驶时颠簸大,振动强烈,冲击力巨大,车辆故障率高且易损坏,对电动轮作业效率影响极大。

悬挂系统是车架与车轴之间的弹性连接传力机件的统称,是电动轮汽车最重要的总成之一。而油气悬挂系统因具有良好的非线性刚度和阻尼特性,可极大地提高车辆的平顺性,从而改善司机的舒适性,且可减轻车辆零部件的损坏程度,提高车辆的使用寿命,使其被广泛应用于矿用自卸车[2]。因此,为使汽车始终处于完好的技术状态,保证系统正常工作和延长寿命,提高矿山技术经济和环保效益,针对该悬挂系统常见故障诊断与维修技术进行深入的探析,十分必要。

1 油气悬挂系统设计目的及主要功用

1.1 设计目的及主要优点

该系统设计目的主要是为了实现电动轮汽车的整车安全性、行驶平顺性、操纵稳定性、车辆通过性、乘坐舒适性、结构耐久性及燃油经济性。该设计采用油气悬挂弹性地连接车桥和车架,利用惰性气体如氮气和液压油构成油气弹簧,以缓冲振动、冲击载荷[3],降低转向力,且使前轴磨损减至最小。其主要优点是可提供增强的作业和行驶特性,从而使车轮触地性良好,整车技术性能大幅提升,左右两轮能自由运动,轮胎与地面的自由度大,车辆操控性好,延长汽车车架的疲劳寿命,提高轮胎的耐磨性能。

1.2 主要功能及受力影响

悬挂系统部件外表看似简单,但实际技术含量却很高。其综合了多种作用力,决定着电动轮汽车的整车技术性能,十分关键。其主要功能是可缓冲车辆行驶过程中因路面不平而传给车身的动载荷冲击力,以保证车辆行驶中的平稳性良好;衰减因弹性系统传入的振动,保持车辆行驶中的姿势稳定,以确保司机的安全舒适性、所装载货物的完好及改善操纵的稳定性;传递垂直反力(支承力)、纵向反力(牵引力和制动力)、侧向反力及其所产生的力矩作用于车架上,以保证车辆行驶的平顺性;而车轮相对车架跳动特别是转向时,则可起到使车轮按一定的轨迹相对车身跳动的导向运动。

2 系统主要结构原理及技术参数

2.1 主要结构组成原理

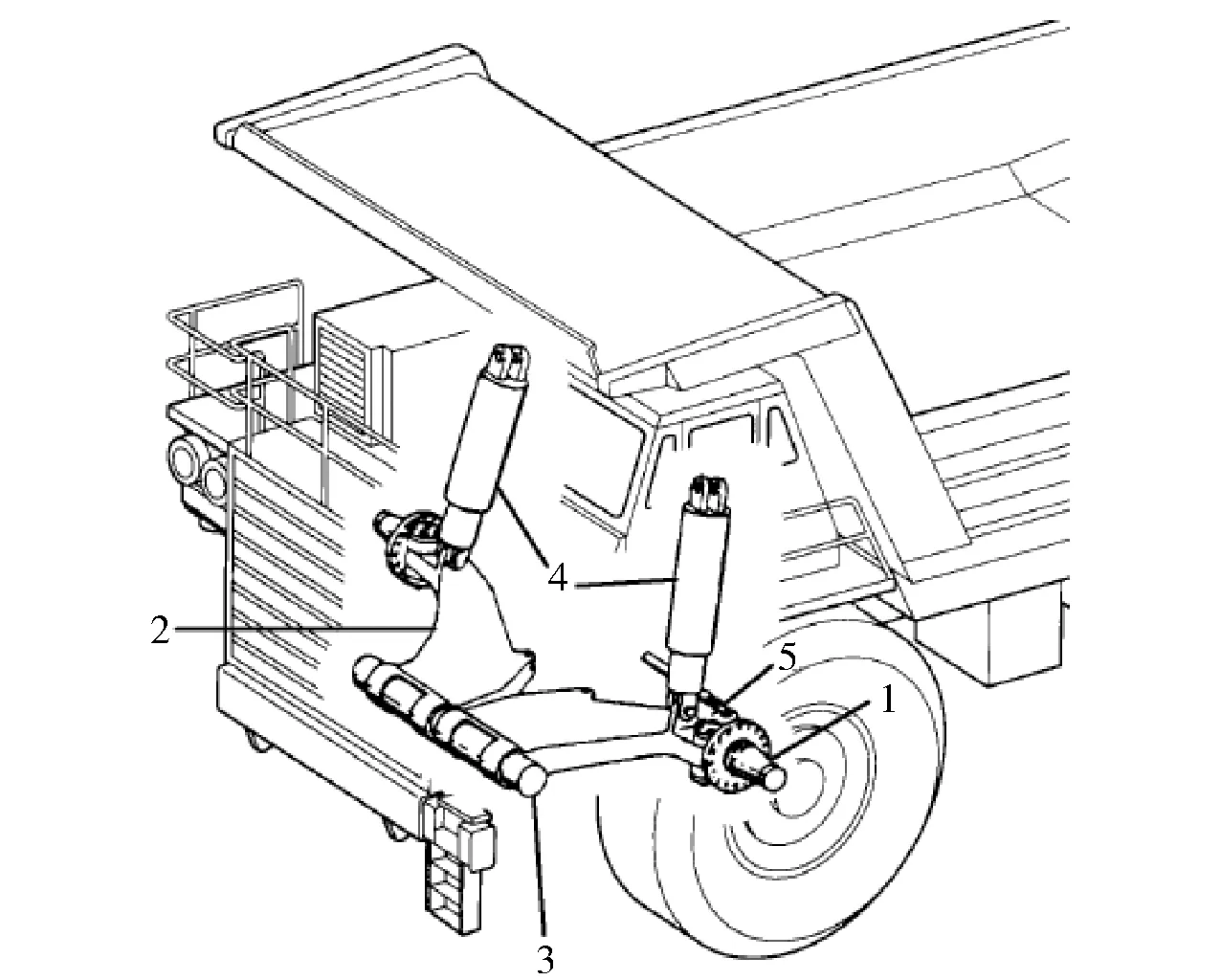

如图1所示,为电动轮前油气悬挂装置结构图。它主要由前置定位臂、悬架枢轴管和行驶支柱等部分组成。其作用是在路面震动从前置定位臂传递到车架之前,缓冲震动。车轮装在车桥上,车桥装在前置定位臂的外端;前置定位臂后部各由1个行驶支柱悬挂起来,前部装在悬挂管上,且固定在车架前部;装在前置定位臂和车架之间的行驶支柱起减震作用。

1.主轴 2.前置定位臂 3.悬架枢轴管 4.行驶悬架支柱 5.横拉杆图1 前油气悬挂装置

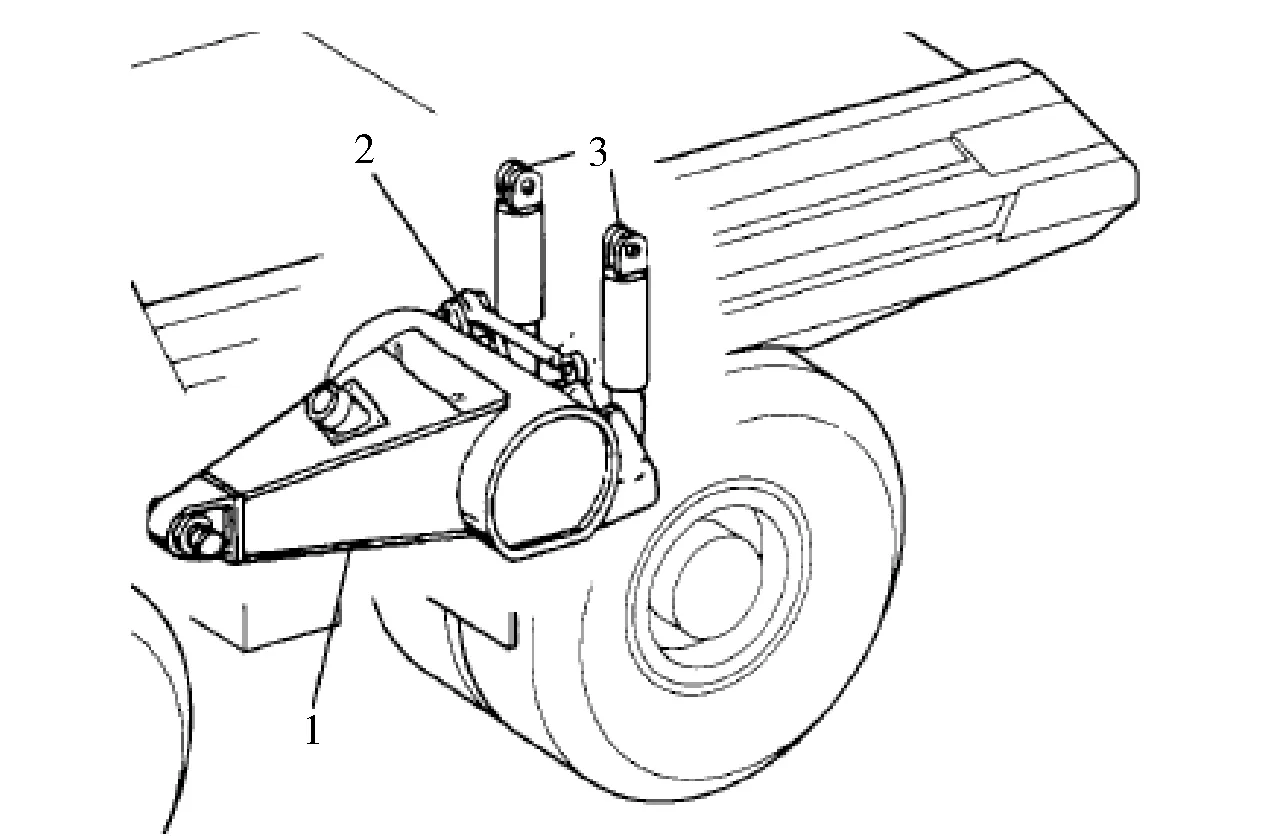

如图2所示,为电动轮后悬挂装置结构图。它主要由后桥壳体、拉杆总成和行驶支柱等部分组成。其作用是避免路面震动从车轮传递到机器。后悬挂装置将后桥壳体固定在车架上,为增加后桥稳定性,拉杆总成被固定在壳体和车架之间,拉杆只允许作垂直运动。因此,构成后悬挂装置的各部件受到保护,免于受到过度的扭力;后桥壳体的前部,安装在支撑车斗液压油缸总成的中部车架横梁上;壳体的后部通过两个行驶支柱悬挂在车架上。

1.后桥壳体 2.拉杆总成 3.行驶悬架支柱图2 后油气悬挂装置

Neocon行驶支柱主要由杆总成、管总成、活塞导套和密封盖导套等部件组成。杆总成在管总成的装满液体且充有氦气的腔内“浮动”。吸收能量的行驶支柱可根据路面状况的起伏,有效地抑制路面震动传递到车架。支柱设计弹性率低于标准轮胎的弹性率,产生路面震动时,支柱往往会纵向跳动,而轮胎侧壁不会纵向弯曲,可减少热量在轮胎内的堆积。因前行驶支柱安装间距大于后行驶支柱安装间距,且极有可能遇到极端的路面状况,前行驶支柱需更大的行程,以维持良好的悬挂性能和轮胎与路面的接触;其悬挂性能则由氦气量和液体流量控制,压缩的气体量使支柱产生刚性,支柱内的液体流量受到控制,从而可起减震的作用。

当因附加有效载荷或路面震动使得行驶支柱上的输入载荷增加时,杆总成被推入管总成,且通过压缩氦气吸收悬挂支柱上的载荷;当杆被推入管总成时,杆总成内腔里的液体被迫通过节流孔流出,并经过检查球,流入杆总成与管总成之间的通道;密封盖导套决定管总成内的杆总成和活塞导套的位置,它包括各种密封和轴承环,可防止杆总成泄露和损坏。

当因有效载荷的减小或受到路面震动等冲击后,杆总成从管总成收缩时,氦气压力迫使杆总成返回到其初始位置;杆总成和管总成之间通道内的液体被迫流回内腔;液体压力把检查球保持在座上,从而使液体只能流过小的缓冲节流孔,这实质上减缓了液体流回杆总成内腔的速度;降低油速对返回至初始位置的杆总成产生减震效果。

2.2 主要技术规格参数

EH3500型电动轮车轮马达传动比 26.825∶1

额定载重量 171 t

满载质量 324.324 t

最大容量 115.1 m3

驱动形式 4×2

功 率 1510 kw/rpm

最大扭矩 8200 N·m

最高速度 55.7 km/h

前后悬挂装置型式 支柱- NEOCON‘E’(硅/氦)

总有效行程 前355.6 mm;后127.0 mm

Neocon-X充满容量 20.82 L

最大转向角度 41°

最大制动压力 前18961 kPa,后13800 kPa

3 系统常见故障诊断及维修技术

3.1 转向沉重

主销外倾角太大,可能造成转向沉重,且会导致轮胎外缘的过度磨损;反外倾也会造成转向沉重,使轮胎内缘出现过度磨损;不平衡的外倾角,易导致转向不稳、路面振动反馈、摆振及轮胎的过度磨损。

车轮未调正时,需调正前轴组件;转向系统失调时,应排查管路连接、吸油管路、转向系统压力、油缸等是否有问题,及时进行排除;轮胎过度膨胀时,必须严格按技术规程对轮胎进行正确的充气;推力轴承故障时,应及时进行更换;缺乏润滑时,应按使用手册中的说明进行润滑。

3.2 甩摆

车轮未调正时,需调正前轴组件;横拉杆或转向油缸杆端磨损时,应立即更换;转向系统失调时,应排查转向系统压力、油缸、管路连接、吸油管路等是否有问题,及时进行排除;而主轴弯曲时,则必须更换。

3.3 噪声

行驶支柱安装组件松动时,造成前悬架摆动,悬架支撑体与车体产生相对运动,导致产生摩擦而出现噪音,必须按规定力矩,及时紧固螺栓与螺母;主销、轴套或推力轴承磨损时,应及时更换磨损零件;车轮未调正时,则必须调正前轴组件;而减震器与钢板弹簧、车架或轴相磕碰,油液不足、防尘筒变形或胶垫损坏脱落时,在驾驶过程中易产生异响,则应及时进行修复或更换。

3.4 摆振

车轮未调正时,应调正前轴组件;车轮轴承故障或失调时,锥形轴承及轴承套出现明显的过度磨损、卡住或不正常的噪音,皆应更换新备件;横拉杆或转向油缸杆端磨损时,需及时更换;主销或轴套磨损时,应更换主销、轴套和推力轴承;车轮和轮胎径向跳动过大,若失去平衡超过正常值时,需更换;前置定位臂轴套磨损、减震器故障或主轴弯曲时,必须立即更换;而车轮轴承间隙过大或松散时,则应及时修正或更换。

3.5 主销失效

主销是悬挂装置的重要受力构件,实际使用过程中,其使用寿命较短,往往易磨损断裂,一旦损坏,将导致电动轮无法工作,而拆卸销和悬挂装置,既误工又费时,严重影响生产的顺行,经济损失巨大。

3.6 减震器漏油或失效

(1)漏油现象

减震器漏油或有泄漏陈迹时,主要是由油封、密封垫圈损坏失效所致,必须更换新密封圈;仍无法阻止漏油时,则应拉出减震器,若感觉有卡滞或轻重不一,必须排查减震器活塞连杆有无弯曲,活塞连杆表面和缸筒是否有划伤或拉痕,活塞与缸筒间配合间隙是否过大,应及时进行修复或更换。

(2)磨损、损坏或脱落

连接杆、连接销、橡胶衬套等损坏、脱焊、破裂或脱落时,应及时修复或更换新备件;而活塞与缸筒间配合间隙过大,缸筒拉伤,阀门密封不良,减震器伸张弹簧折断或过软时,则应酌情进行修磨或更换。

3.7 悬挂部件磨损、裂纹、损伤或漏油

在适合的溶剂中彻底清洗前悬挂装置所有部件,用压缩空气吹干,应确保所有的轴套孔和润滑脂嘴得到良好的清洗,若轴套孔和润滑脂嘴过度磨损或破坏时,应立即进行更换;若螺纹表面损坏,各管子、衬套和轴承出现划伤、凹点或过度磨损,前置定位臂或悬挂管出现裂纹、翘曲或有受力现象,悬挂管、吊环孔总成和导套出现裂纹或扭曲时,应进行维修或更换;而微量精整为8~12RMS时,杆径应为φ152.35~152.40 mm,若杆不能滿足这些规格,则必须更换杆。

前油气悬架杆筒与缸筒在导向座处过度磨损时,易产生漏油现象,严重影响前悬架系统的工作可靠性、使用效率及寿命,根据受力分析和现场观察,它主要取决于前桥悬架系统内部导向座处的受力大小及水平,必须对前轮定位参数进行进一步优化,则有利于提高整车的操纵稳定性[4]。

3.8 悬架弹簧、金属件或密封失效

悬架弹簧有塑性变形、裂纹或其它缺陷时,应立即进行更换;弹簧表面锈蚀时,必须除锈后,进行表面喷漆处理;而弹簧产生断裂或安装错位时,则应立即更换弹簧。

金属件如帽螺钉、垫圈和螺母等,在座或螺纹表面显示有生锈、腐蚀、擦伤或局部屈服迹象时,应及时进行更换;若在悬挂装置安装处于松动的接合状态下操作汽车,则应更换所有悬挂装置安装金属件。

密封损坏通常是由压力密封故障而引起的,这将损坏密封且造成污染;若因轴承环的过度磨损而引起时,将导致密封变形,应及时更换磨损或损坏部件;而压缩杆密封时,切不可将它弯曲成尖角;否则,易损坏密封唇部,必须严格按技术规范操作。

3.9 轮胎磨损过度或不均匀

车轮未调正时,必须调正前轴组件;横拉杆或转向油缸杆端磨损时,应立即进行更换;轮胎充气压力不当时,应按预防性维护手册中的技术规定对轮胎正确地充气。

4 正确的维修保养技术要点

4.1 悬架支柱监测与加注

最初作业48小时内,氦气和Neocon-X将在溶解过程中相混合,而溶解可能会导致支柱长度的改变及支柱高度的降低;最初作业48 h之后,应定期检查、监测支柱的状态,只需检查一个尺寸即从缸密封盖总成到杆总成顶端的间距X-2,需在机器空载且被停放在平坦路面的情况下完成该检查;检查前,至少运转机器一小时,以避免猛烈制动机器;若不按有关操作步骤执行,将导致读数错误;而支柱尺寸超出允许极限时,则必须检查是否有Neocon-X气体泄漏现象;支柱完全伸出时压力值是否为P- 1A,应排除任何明显的故障,按加注步骤进行。

4.2 前轴总成间隙的检查

检查转向连杆装置间隙,找到间隙点,用停车制动器对后轮进行制动;按照提升/顶升程序,用千斤顶或类似的提升装置将车辆前端抬起,使车轮离地;用手推拉轮胎底部,感觉主销轴套的间隙,将一根手指放在推力轴承和前置定位臂的接合点上,若主销或其轴套存在明显磨损,在该点上皆可感觉到;而用手推拉轮胎前部,感觉横拉杆球窝和轴组件悬臂接合点的间隙,若有任何明显的磨损,则在该点上也可感觉到。

4.3 前端定位检查与调整

正确的前端定位取决于主销后倾角、外倾角和车轮前束3个基本因素,其描述了车辆转向系统的几何结构。三者之间的关系非常重要,也极为微妙,其中一个因素的变化,势必会直接影响到另外两个因素,同时会影响到车辆的转向。后倾角和外倾角内置于车辆,是无法进行调整的;而车轮前束则不同,其调整频率主要取决于路况,若路面十分恶劣,则必须经常调整车轮前束。

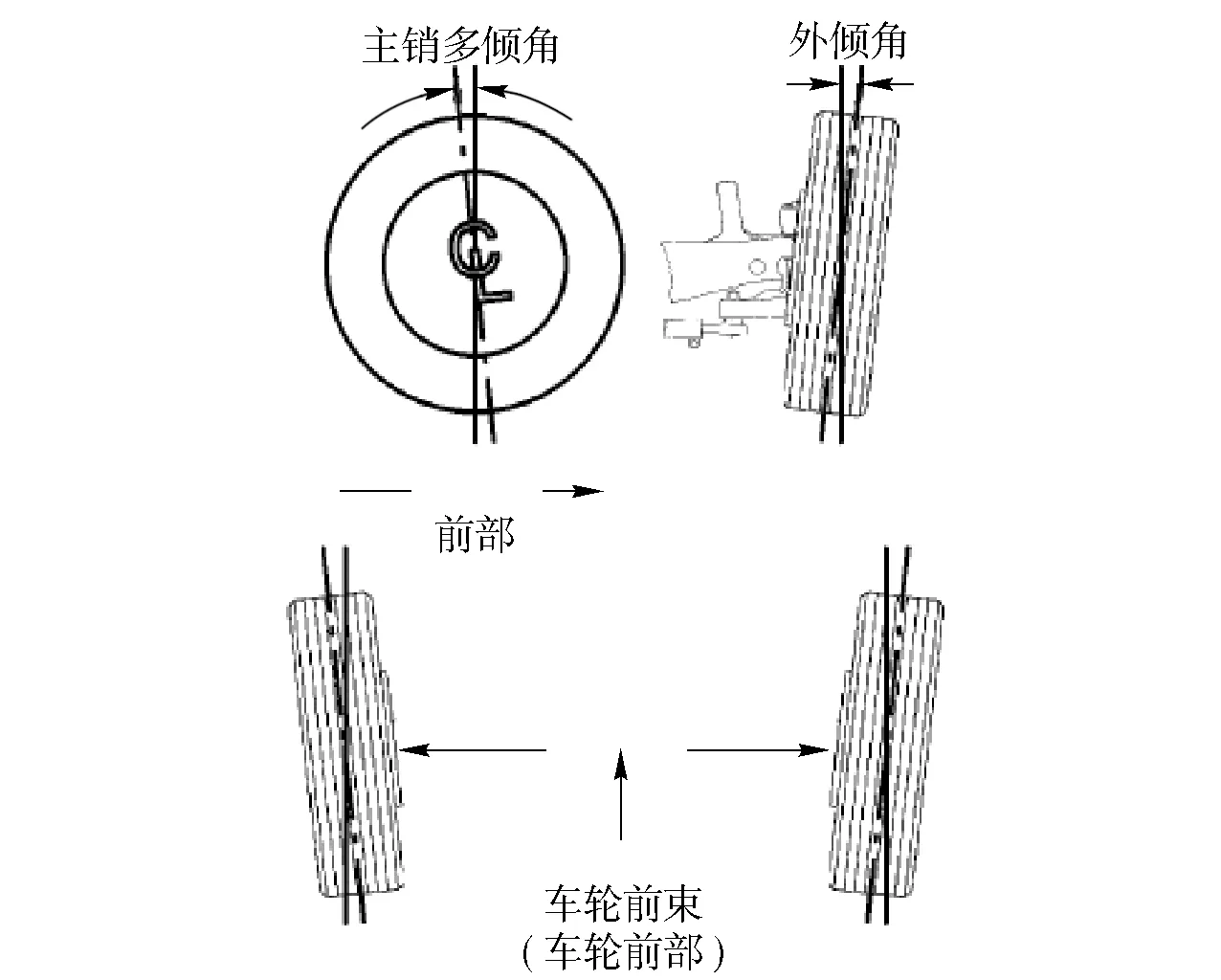

如图3所示,为车轮定位图。主销后倾角是指轴组件中主销的前倾或后倾。主销的上部向前倾斜时,后倾角为负;主销的上部向后倾斜时,后倾角为正。后倾角的度数随着行驶油缸被压紧或被扩张而变化,其可保持车轮处于直线朝前位置,且有助于在转弯完成后将车轮拉回原位置。若车辆无后倾角、或为负值或转弯时,则车辆极可能出现“甩摆”;主销外倾角是指前轮顶部的外侧倾斜,车辆前端被内置了1°永久外倾角,是不可调整的;而车轮外倾角使轮胎中心线和主销中心线汇聚于轮胎和路面接触点上,则可减轻路面振动对转向装置的影响。

图3 车轮定位

4.4 车轮前束测量与调整

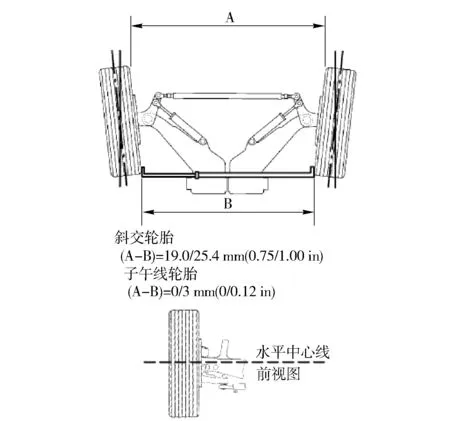

如图4所示,为车轮前束测量图。车轮前束是在轴高度测得的一个数值,轴前部车轮间的距离比轴后部更近一些。车轮前束是必要的,可抵消轮胎磨损外倾角所造成的负面效应,主要作用是消除“甩摆”。但若车轮前束过大,则会导致划伤现象和外胎面轮胎的快速磨损;车轮前束过小,则会对内胎面轮胎造成同样的破坏。通过观察转向系统“拖拉”或“甩摆”现象的频繁出现。

图4 车轮前束测量

车轮前束检查可采用一根端部为直角的滑杆,测量位于车轮水平中心线上的车轮突出部分,前轮和后轮皆要测量。若需调整车轮前束,可将横拉杆组件中的夹紧螺栓拧松,用管钳转动横拉杆,直至车轮前束达到图中的正确值;拧紧夹紧螺栓和锁紧螺母,直至扭矩符合车辆说明书中的规定值。

4.5 悬挂装置的压力测试

重新组装后,必须测试悬挂装置是否泄漏,整个悬挂装置必须置于密封装置内,以保持悬挂装置活塞处于缩回位置,且防止其在加压期间伸出;应确定悬挂装置足可以承受施加的外力,若发生泄漏,安装悬挂装置前,必须确定泄漏原因并及时修理;测试完成后,从水箱上拆卸总成并释放空气或氮气,但不要从悬挂装置上拆下充气阀。

4.6 悬挂装置加油及充气

一旦操作不当,所有充入加压氮气达到充足压力的悬挂装置,易导致受伤或损坏。为防止加油和充气期间出现任何事故,悬挂装置的正常充气顺序应遵循三个基本条件:油位必须正确;用于氮气充入的悬挂装置活塞杆的伸出必须正确;氮气充入压力必须正确。为取得最佳效果,前悬挂装置或后悬挂装置的充气必须成对进行,若对后悬挂装置充气,必须先给前悬挂装置充气;为延长悬挂装置部件的使用寿命,必须向悬挂装置油内添加抗摩擦剂;加油和充气步骤期间,必须保持规定的设定尺寸,加油支撑块必须正确设定加油高度,当支承块置于悬挂装置之上时,必须将它们用绑带或其它方式固定,以免出现意外飞出,未固定的支撑块可能会在施加重量时因松动飞出,存在导致附近人员重伤或设备损坏的危险。

5 结语

油气悬挂系统是大型矿用电动轮汽车的关键部件。其运行是否平稳,将直接影响到其生产效率、维修成本和能耗水平,对其主销、减震器、轴套、前轴及轴承等关键零部件实施重点维护保养、定期检修、及时监控和适时更新,十分重要。因此,针对其常见故障诊断与维修技术进行深入的探究,能大幅提升其整车技术性能,保证其始终处于完好的安全技术状况,可为确保矿山安全生产,降低维修成本,节能降耗,有效地延长其使用寿命,提供强有力的技术保障,其技术经济和环保效益十分显著。

[1] 张伟旗.大型矿用电动轮巨型轮胎技术装备创新及损坏处理[J].中国矿山工程,2012,(4):37-41.

[2] 徐道临,张林,周加喜.重型矿用自卸车油气悬架参数优化[J].振动与冲击,2012,7(24):98-101,107.

[3] 何漫江,王惠明.电动轮自卸汽车后悬挂球头销失效分析及提高寿命的途径[J].采矿技术,2002,2(3):67-69.

[4] 彭京诚,万海如.矿用电动轮自卸车前桥悬架系统定位参数的优化[J].煤矿机械,2006,27(6):938-940.

FaultDiagnosisandMaintenanceTechnologyResearchofHydro-pneumaticSuspensionSystemofMiningElectricWheels

ZHANG Wei-qi

(JCC Copper Products Co., Ltd. Guixi 335424, China)

The paper analyses common faults and maintenance technology of hydro-pneumatic suspension system of mining electric wheels in Dexing Copper Mine. Combined with the mining actual operation, this paper puts forward a set of effective system fault diagnosis and maintenance technology of practical, it can ensure safety production, and have lots of advantages such as high efficiency, low maintenance costs, long serving life. So it has a good promotion prospects and application reference value for the same industry at home and abroad.

hydro-pneumatic suspension system;fault diagnosis and maintenance technology;safety and reliability

2013-11-18

张伟旗(1965-),男,江西余江人,高级工程师,大学本科,主要从事矿山机械、铜加工、有色冶金、机电设备工程等技术研究工作。

TD63

B

1003-8884(2014)04-0012-05